|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Введение. Применение автоматики и вычислительной техники позволяет механизировать трудоемкие и тяжелые работы

|

|

ТЕМА 1.1. ОСНОВНЫЕ ПОНЯТИЯ АВТОМАТИКИ

Применение автоматики и вычислительной техники позволяет механизировать трудоемкие и тяжелые работы, экономить средства. Автоматика и вычислительная техника находят широкое применение и в военной технике, что имеет большое значение для обороны нашей Родины. Так, например, существуют системы управления, которые автоматически могут следить за самолетом противника, выполнять определенные вычисления, связанные с наведением средств поражения, готовить данные и автоматически наводить средства поражения на цель.

Одним из замечательных достижений нашего времени - космическая, атомная и ракетная техника базируется на передовых достижениях автоматики. Без использования быстродействующих электронных вычислительных машин в этих областях успехов не достичь. Вычислительные машины по принципу действия делятся на два класса: аналоговые (непрерывного действия) и цифровые (дискретного действия).

Аналоговые машины (непрерывного действия) отличаются от цифровых тем, что вводимые в них математические величины выражаются в виде электрических напряжений, токов, углов поворота и т. д. Точность работы таких устройств, зависящая от точности изготовления отдельных элементов, входящих в устройство, в настоящее время составляет 0,1-0,01%. Дальнейшее увеличение точности связано со значительными техническими трудностями. Аналоговые машины состоят из ряда блоков, каждый из которых выполняет какую-либо математическую операцию (сложение, вычитание, умножение, деление, интегрирование и т. д.). Эти блоки соединяют в определенной последовательности для обеспечения решения конкретного уравнения. Такие машины являются узкоспециализированными. Следовательно, тип и сложность задач, которые можно решить на аналоговой машине, определяются наличием в ее составе набора определенных блоков. Наиболее распространенными являются электронные аналоговые машины, предназначенные для решения обыкновенных дифференциальных уравнений. Они применяются для моделирования различных физических процессов и движущихся объектов; поэтому их называют моделирующими машинами. С помощью таких машин в лабораторных условиях можно экспериментально отработать конструкцию аппаратуры управления движущимися объектами.

В цифровых машинах (дискретного действия) операции производятся не над физическими величинами, а над числами, которые представлены в виде цифр, поэтому их и называют цифровыми вычислительными машинами. Цифровая вычислительная машина выполняет элементарные арифметические и логические операции по заранее заданной программе. Основными преимуществами цифровых вычислительных машин является их универсальность и большая точность вычисления, которая зависит от количества разрядов, используемых в машине для представления чисел. Цифровые вычислительные машины могут выполнять десятки и сотни тысяч элементарных арифметических операций в секунду. Для решения какой-либо математической задачи с помощью такой машины требуется заранее составить программу последовательности выполнения машиной арифметических операций.

Первая электронная цифровая вычислительная машина была построена в США в 1945 г. В Советском Союзе разработано около 30 конструкций универсальных цифровых вычислительных машин: БЭСМ-6, «Урал-14Д», «Минск-32», М-222, ЕС ЭВМ и т. д. Сконструирован также ряд специализированных цифровых машин, предназначенных для решения определенного класса задач и управления производственными процессами. Наличие в цифровых вычислительных машинах логических схем, а также ячеек памяти дает возможность использовать их в управляющих системах. Такие управляющие системы с вычислительными машинами осуществляют автоматическое управление производственными процессами без участия человека и позволяют автоматизировать целые цеха и заводы.

Современный уровень развития техники характеризуется широким использованием средств автоматизации в управлении различными процессами. Можно с уверенностью сказать, что все наиболее выдающиеся научно-технические достижения в области освоения космоса, атомной энергетики, беспилотной авиации и вычислительной техники стали возможны благодаря использованию комплексов автоматических устройств и систем. Особенно велика роль автоматизации в процессе производства и повышения производительности труда. Автоматизацию можно назвать главным направлением технического прогресса.

На современном самолете осуществлена автоматизация отдельных этапов полета самолета, авиадвигателями, источниками электроэнергии, средствами ориентировки и т. п. Для этой цели используются автопилот, автомат запуска и система автоматического регулирования частоты вращения авиадвигателя, система регулирования напряжения самолетного генератора и навигационные автоматы, система регулирования передаточного отношения от ручки управления к стабилизатору, автомат растормаживания колес и т. п. Такое широкое внедрение автоматических устройств повышает возможности самолета, так как облегчает экипажу выполнение задач, обеспечивая необходимую точность и быстродействие в условиях непрерывно возрастающих скоростей и высот полета. Дальнейшей повышение эффективности авиации требует осуществления полной автоматизации всех режимов полета самолета: взлета, крейсерский режим, посадки. Возникает также необходимость объединения отдельных систем автоматического управления в единое целое, т. е. осуществление комплексной автоматизации самолета. Все это не только возможности самолетов, но и позволяет увеличить безопасность полетов и надежность работы авиационной техники.

Усложнение технического оснащения самолетов требует от специалистов любого профиля знания не только аппаратуры и оборудования, с которыми они сталкиваются в процессе эксплуатации, но и принципов построения и основ работы тех сложных комплексов и систем, в которые входит самолет с его установками. Изучение принципа действия и построения сложных технических систем становится возможным лишь в результате усвоения основ современной автоматики.

Истоки автоматики, т. е. первые попытки заменить труд человека механизмами, действующими без его непосредственного участия, относятся к древности и к средним векам. Однако автоматические устройства стали прямой технической необходимостью только после того, как получили достаточное развитие машины и механизмы, используемые для преобразования энергии и производства работы.

Первыми промышленными автоматическими устройствами были регуляторы паровых машин. В 1765 г. талантливым русским механиком И. И. Ползуновым был изобретен поплавковый регулятор уровня воды в паровой машине. В регуляторе нашла применение идея регулирования по отклонению, которая легла в основу принципа построения замкнутых систем автоматического управления. В 1784 г. английским механиком Дж. Уаттом был создан центробежный регулятор для поддержания постоянной скорости вращения вала паровой машины, который сыграл большую роль в развитии промышленных систем автоматического регулирования. В течение XIX в. шло совершенствование регуляторов паровых котлов и паровых машин. Были созданы также регуляторы паровых турбин и гидротурбин, разработаны электрические регуляторы напряжения генераторов и регуляторы частоты вращения для двигателей постоянного тока.

Практика применения промышленных регуляторов потребовала разработки методов их расчета и теоретических исследований протекающих в них процессов. Первой в этой области была работа гениального русского математика П. Л. Чебышева «О регуляторах» (1838 г.). В 1876—1877 гг. профессор Петербургского технологического института И. А. Вышнеградский создал основы классической теории автоматического регулирования. В своих трудах «Об общей теории регуляторов» и «О регуляторах прямого действия» он указал на необходимость совместного рассмотрения регулятора и машины как единой динамической системы.

При исследованиях Вышнеградский применял линеаризацию уравнений динамики системы и нашел условия устойчивости системы автоматического регулирования. Идеи Вышнеградского развил словацкий ученый профессор А.Стодола и применил к исследованию систем более высокого порядка. Он сформулировал задачу о нахождении алгебраических условий устойчивости системы, описываемой линейным дифференциальным уравнением любого порядка.

Эту задачу в 1895 г. решил немецкий математик А. Гурвиц. Английский математик Раус независимо от Гурвица нашел условия устойчивости системы в несколько ином виде. В конце XIX в. русский математик академик А. М. Ляпунов в работе «Общая задача об устойчивости движения» создал строгую теорию устойчивости движения, показал законность исследования системы по линеаризованным уравнениям.

Работа профессора Н. Е. Жуковского «Теория регулирования хода машин», опубликованная в 1909 г., была первым изложением курса лекций, прочитанных ученым по теории регулирования в высшем техническом учебном заведении, и явилась дальнейшим развитием теории автоматического регулирования. В 1934 г. при Академии наук СССР была создана комиссия автоматики и телемеханики. Комиссия с 1936 г. начала издавать журнал «Автоматика и телемеханика», являющийся одним из ведущих журналов по теории автоматического регулирования и управления.

Автоматика постепенно проникает во все отрасли техники и начинает охватывать самые разнообразные процессы. Усложнение систем автоматического регулирования и повышение требований к качеству процессов регулирования привели к развитию методов исследования устойчивости и качества процесса регулирования. Получают развитие частотные методы анализа систем автоматического регулирования, перешедшие в автоматику из радиотехники.

Частотный критерий устойчивости усилителей с обратной связью был разработан в 1932 г. американским инженером Найквистом. Частотные методы исследования систем автоматического регулирования получили развитие в работах А. В. Михайлова в 1938 г. Частотные и структурные методы анализа систем автоматического регулирования были развиты также в работах советских ученых В. В. Солодовникова, Я. 3. Цыпкина, А. А. Воронова,А. Красовского, А. А. Фельдбаума, А. С. Шаталова и ряда других. В разработке теории нелинейных систем сыграли большую роль основополагающие работы А. А. Андронова, Н. М. Крылова и Н. Н. Боголюбова, выполненные в 40-х годах. Эти работы вместе с работой А. М, Ляпунова являются теоретической основой для решения задач теории нелинейных автоматических систем.

Частотные методы исследования нелинейных систем, предложенные в работах Н. М. Крылова и Н. Н. Боголюбова, были развиты советскими учеными Л. С. Гольдфарбом, Е. П. Поповым и др. При исследовании автоматических систем, находящихся под воздействием случайных сигналов и помех, большую роль сыграли статистические методы, основанные на теории стационарных случайных процессов, разработанной советскими учеными А. Н. Колмогоровым и А. Д. Хинчиным и развитой американским ученым М. Винером.

Статистические методы исследования систем автоматического управления получили дальнейшее развитие в работах В. Солодовникова, В. С. Пугачева и других.

В последние годы широкое развитие получили электронные вычислительные машины различного назначения. Применение электронных цифровых вычислительных машин в контурах управления и использование различных видов импульсных устройств в автоматических системах приводит к разработке теории дискретных систем автоматического управления. Большая роль в развитии этого направления принадлежит советским ученым Я- 3. Цыпкину и другим, а также некоторым зарубежным ученым.

Теория автоматического регулирования и управления относится к числу бурно развивающихся областей науки. В настоящее время получают широкое развитие и более совершенные типы систем автоматического управления, к числу которых относятся оптимальные и самонастраивающиеся системы. Разработкой теоретических основ таких систем в Советском Союзе занимались А. А. Красовский, А. А. Фельдбаум, В. В. Солодовников и др.

Автоматика - это отрасль науки и техники, охватывающая теорию и принципы построения систем управления техническими объектами и процессами, действующих без непосредственного участия человека. Технический объект (например воздушное судно), нуждающийся в автоматическом управлении, называется объектом управления (ОУ). Совокупность ОУ и автоматического управляющего устройства называется системой автоматического управления (САУ) или автоматизированной системой управления (АСУ).

В системах автоматики получение, передача, преобразование и использование информации осуществляются без непосредственного участия человека. Для получения информации о ходе производственного процесса применяют датчики - элементы автоматики, преобразующие самые разные физические величины (размеры, температуру, давление, расход, скорость, уровень и т. д.) в некоторый сигнал, удобный для последующей обработки в автоматическом устройстве или ЭВМ. Затем этот сигнал обрабатывается: сравнивается с другими сигналами, анализируются его изменения. В результате обработки информационных сигналов вырабатываются исполнительные сигналы, которые и воздействуют на исполнительные элементы. Эти сигналы в исполнительных элементах автоматики преобразуются в силовое воздействие- перемещение руля, включение и отключение насоса, включение или отключение автомата обогрева стекол и т. п. Так как это воздействие требует значительной энергии, то обработка информационных сигналов предусматривает, как правило, их усиление. Таким образом, системы автоматики состоят из датчиков, усилительно-преобразовательных и исполнительных элементов. Наиболее универсальным и удобным для систем автоматики оказался электрический сигнал. По сравнению с другими (пневматическими или гидравлическими) электрический сигнал имеет следующие преимущества:

1. Электрический сигнал можно передавать на большие расстояния;

2. Энергию электрического сигнала можно преобразовывать в другие виды энергии, прежде всего в механическую и тепловую,

3. Электрический сигнал можно обрабатывать, в том числе усиливать, с помощью простых технических средств. Именно поэтому наибольшее распространение получили электрические системы автоматики, т. е. использующие именно электрический сигнал. С применением электрических элементов автоматики мы постоянно сталкиваемся в быту: датчики температуры в холодильнике и утюге, электронный будильник, термостабилизатор температуры воды в газовых нагревателях и т.д.

Структура и назначение систем автоматики и телемеханики

Отрасль науки и техники, разрабатывающая методы и средства контроля и управления производственными процессами, носит название автоматики и телемеханики. При этом под автоматикой понимается техника управления и контроля в пределах сравнительно небольших расстояний, а под телемеханикой — техника выполнения тех же функций при наличии столь больших расстояний, что для их преодоления необходимо применение специальных средств.

Наиболее общей и совершенной системой автоматики является Система Автоматического Регулирования (САР). Применяется большое разнообразие САР, отличающихся принципом действия, конструкцией элементов, областью использования и т. п. Однако все эти САР могут быть представлены в виде функциональной схемы, показанной на рис. 1,а.

Наиболее общей и совершенной системой автоматики является Система Автоматического Регулирования (САР). Применяется большое разнообразие САР, отличающихся принципом действия, конструкцией элементов, областью использования и т. п. Однако все эти САР могут быть представлены в виде функциональной схемы, показанной на рис. 1,а.

Рис.1. Структурная схема системы автоматического регулирования (а), автоматического контроля (б), автоматического управления.

В этой схеме Датчик (Д) выполняет функцию измерения регулируемой величины (скорости, давления на выходе и т. п.) Объекта Управления (ОУ). К ОУ относятся летательные аппараты, двигатели, генераторы, турбины и т. д. Датчик преобразует регулируемую величину в пропорциональную ей другую физическую величину (обычно электрическую), удобную для воздействия на Элемент Сравнения (ЭС). В качестве датчиков часто используют термопары, сельсины и т.д, Задающий Орган (ЗО) служит для задания установленого значения регулируемой величины. Функции ЗО могут выполнять реле, кнопки, рукоятки, если заданное значение регулируемой величины неизменно во времени, и более сложные устройства, если регулируемая величина меняется во времени. Элемент сравнения обеспечивает сравнение заданного и фактического значений регулируемой величины и вырабатывает сигнал на своем выходе, пропорциональный разности этих величин с учетом знака. Сигналы, поступающие на входы ЭС, должны иметь одинаковую физическую природу. Чаще всего это электрические сигналы - напряжения или токи. При наличии разности между заданным и фактическим значениями регулируемой величины ЭС передает воздействие на Исполнительный Орган (ИО), который восстанавливает заданное значение регулируемой величины ОУ. Функцию ИО выполняют такие элементы автоматики, как электрические двигатели, рулевые поверхности и т. д.

Таким образом, САР представляет собой замкнутую цепь воздействия: объект управления воздействует на датчик, датчик на элемент сравнения, последний же через исполнительный орган снова на объект управления. Замкнутая цепь воздействия состоит из двух основных частей: первая часть (ОУ—Д—ЭС) осуществляет функцию контроля значения регулируемой величины; вторая часть (ЭС—ИО—ОУ) выполняет функцию собственно управления той же регулируемой величины.

Функциональная схема САР обычно содержит и ряд других элементов. Например, между элементом сравнения и исполнительным органом часто устанавливается усилитель, так как мощность сигнала на выходе ЭС недостаточна для управления ИО.

В автоматике широко распространены системы, в которых осуществляется лишь одна из упомянутых функций САР: автоматического контроля и автоматического управления. В системах автоматического контроля (рис. 1,б) осуществляется сравнение контролируемой величины с заданным ее значением. Результаты сравнения фиксируются в форме, удобной для наблюдения и длительного хранения. Контролируемая величина с Объекта Контроля (ОК) поступает на Д, в котором преобразуется в сигнал, удобный для измерения. Далее сигнал поступает на Сравнивающее Устройство (СУ). В последнем осуществляется сравнение преобразованного сигнала с эталонным, поступающим с Задающего Устройства (ЗУ). Результат сравнения поступает на Воспроизводящее Устройство (ВУ), с помощью которого осуществляется запись или индикация значения контролируемой величины или положения объекта. Задающее устройство может отсутствовать, если система предназначена для измерения абсолютного значения измеряемой величины.

В системах автоматического управления управление процессом осуществляется без непосредственного участия человека. Человек подает лишь первоначальный пусковой импульс, но чаще такой импульс подается автоматическим устройством. Разновидностью подобной системы являются системы автоматической защиты, назначение которых прервать контролируемый процесс при возникновении предельного режима. В системе автоматического управления (рис. 1,в) ЗУ выдает управляющий сигнал на вход Управляющего Устройства (УУ), которое преобразует этот сигнал в физическую величину, удобную для воздействия на исполнительный орган (ИО). Последний выполняет требуемую команду и воздействует на объект управления.

В рассмотренных выше системах автоматики расстояние между объектом управления или контроля и пунктом управления или контроля невелико. Если же это расстояние такое большое, что для его преодоления необходимо применять специальные технические средства, то системы автоматики преобразуются в системы телемеханики. Они отличаются от систем автоматики тем, что в них включаются дополнительно линии связи, передатчики и приемники. Применение систем телемеханики создает возможность контроля и управления многими удаленными объектами из одного центрального пункта многократным использованием небольшого числа линий связи.

ТЕМА 1.2 ИЗМЕРИТЕЛЬНЫЕ ПРЕОБРАЗОВАТЕЛИ (ДАТЧИКИ)

Электрические датчики относятся к наиболее важным элементам систем автоматики. С помощью датчиков контролируемая или регулируемая величина преобразуется в сигнал, в зависимости от изменения которого и протекает весь процесс регулирования. Наибольшее распространение в автоматике получили датчики с электрическим выходным сигналом. Объясняется это прежде всего удобством передачи электрического сигнала на расстояние, его обработки и возможностью преобразования электрической энергии в механическую работу. Кроме электрических распространение получили механические, гидравлические и пневматические датчики.

По характеру формирования электрического выходного сигнала электрические датчики делятся на параметрические (пассивные) и генераторные (активные). В параметрических датчиках изменение входного сигнала вызывает соответствующее изменение какого-либо параметра электрической цепи (активного сопротивления, индуктивности, емкости) Генераторные датчики являются источниками электрической энергии, зависящей от входного сигнала.

Потенциометрические датчики

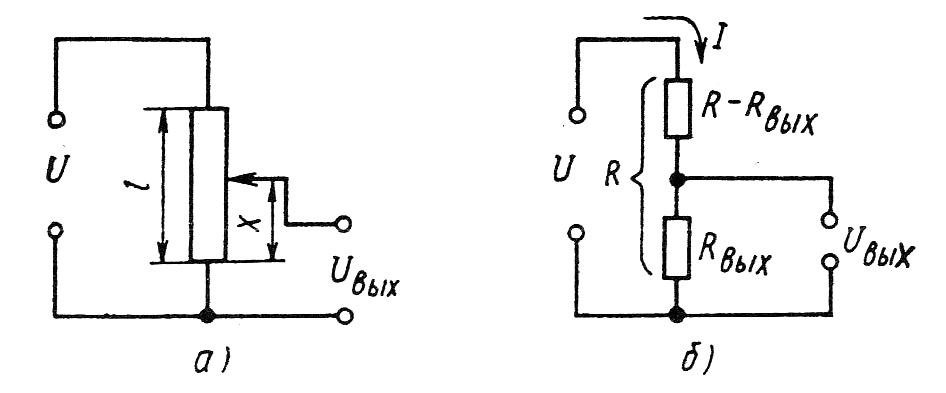

Потенциометрические датчики предназначены для преобразования механического перемещения в электрический сигнал. Основной частью датчика является реостат, сопротивление которого изменяется при перемещении движка, скользящего по проволоке (схема включения потенциометрического датчика показана на рис. 1.2, а).

Рис. 1.2 Схема включения потенциометрического датчика.

Напряжение питания подается на всю обмотку реостата через неподвижные выводы этой обмотки. Выходное напряжение, пропорциональное перемещению движка, снимается с одного из неподвижных выводов и с подвижного движка. Такая схема включения в электротехнике называется потенциометрической или схемой делителя напряжения. потенциометрическую схему включения датчика можно представить как последовательное соединение резисторов R-Rвых и Rвых (рис. 1.2, б).

(1.1)

(1.1)

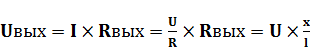

Т.е. выходное напряжение пропорционально перемещению (рис. 1.3). Это верно, если сопротивление нагрузки (то что подключается к Uвых) намного больше сопротивления датчика R (β=Rн/R=∞).

Рис. 1.3 Зависимость Uвых/U от перемещения α=x/l.

Реверсивные потенциометрические датчики

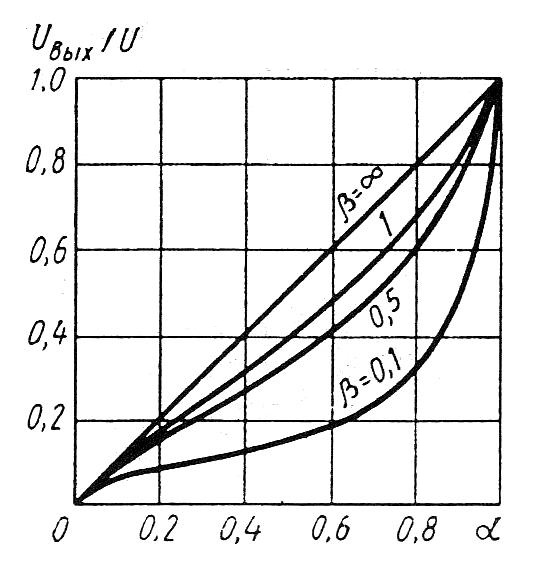

Выходное напряжение реверсивных датчиков изменяет знак (полярность) при изменении знака входного сигнала. В системах автоматического регулирования обычно требуются именно реверсивные (или двухтактные) датчики. Схемы реверсивных потенциометрических датчиков показаны на рис. 1.4.

Рис. 1.4 Реверсивные схемы потенциометрических датчиков.

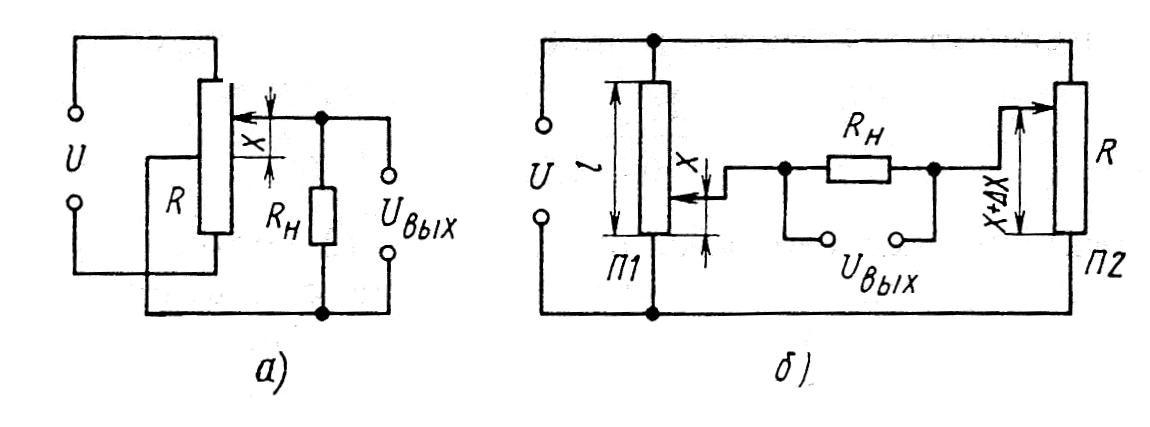

В схеме на рис. 1.4, а используется потенциометр с неподвижным выводом от средней точки намотки. Выходное напряжение снимается с движка и средней точки. При переходе движка через среднюю точку выходное напряжение изменяет свой знак: при питании переменным током фаза изменяется на 180°, а постоянным током — полярность изменяется на противоположную. В следящих системах широко используется мостовая схема включения потенциометрических датчиков, показанная на рис. 1.4, б. Потенциометр П1 связан с входной осью следящей системы и является задающим. Потенциометр П2 имеет механическую связь с исполнительным устройством. Выходное напряжение (или ток нагрузки) определяется разницей в положении движков потенциометров П1 и П2, т. е. соответствует сигналу ошибки следящей системы. Знак сигнала ошибки зависит от того, больше или меньше угол поворота исполнительного вала по сравнению с углом поворота входного вала.

В схеме на рис. 1.4, а используется потенциометр с неподвижным выводом от средней точки намотки. Выходное напряжение снимается с движка и средней точки. При переходе движка через среднюю точку выходное напряжение изменяет свой знак: при питании переменным током фаза изменяется на 180°, а постоянным током — полярность изменяется на противоположную. В следящих системах широко используется мостовая схема включения потенциометрических датчиков, показанная на рис. 1.4, б. Потенциометр П1 связан с входной осью следящей системы и является задающим. Потенциометр П2 имеет механическую связь с исполнительным устройством. Выходное напряжение (или ток нагрузки) определяется разницей в положении движков потенциометров П1 и П2, т. е. соответствует сигналу ошибки следящей системы. Знак сигнала ошибки зависит от того, больше или меньше угол поворота исполнительного вала по сравнению с углом поворота входного вала.

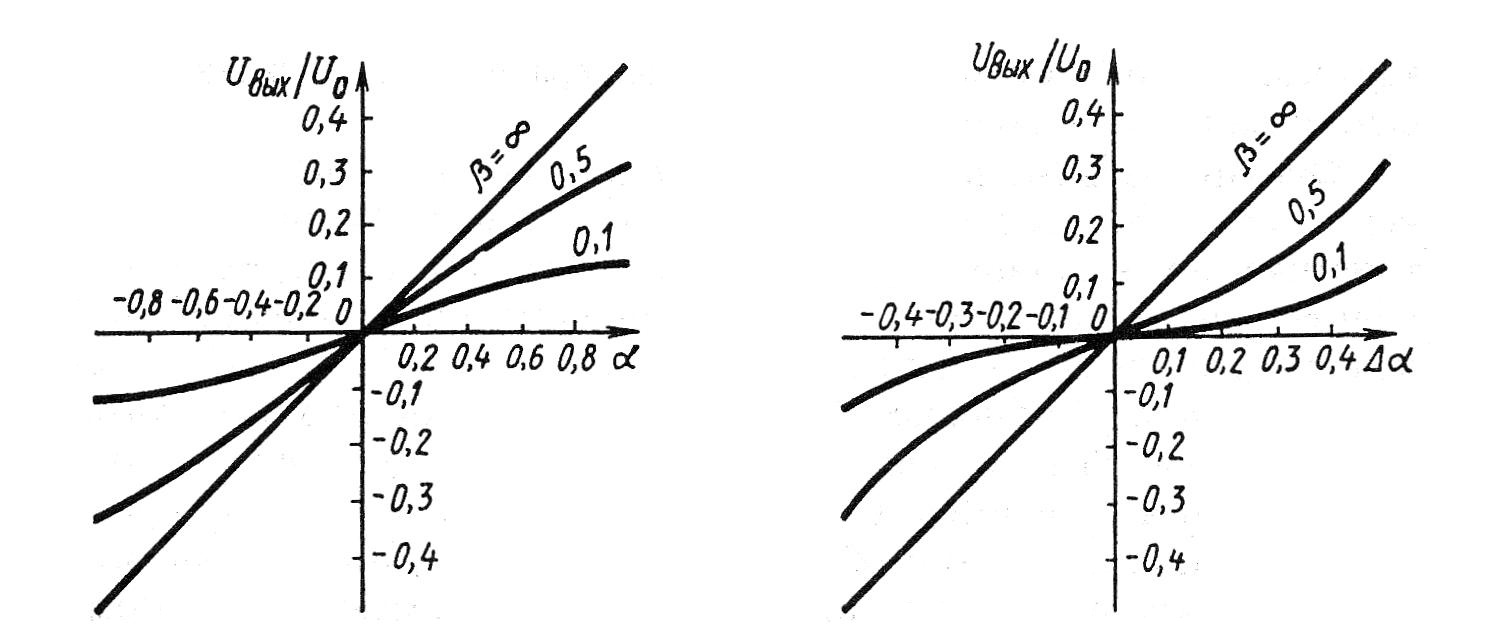

На рис. 1.5 представлены выходные характеристики соответственно для схемы рис. 1.4 а и рис. 1.4 б.

Рис. 1.5 Зависимость выходного напряжения от перемещения.

Рис. 1.5 Зависимость выходного напряжения от перемещения.

В маломощных следящих системах в качестве нагрузки мостовой схемы (рис.1.4б) может быть включен якорь исполнительного электродвигателя. При рассогласовании в положениях движков задающего и исполнительного потенциометров через якорь электродвигателя пойдет ток, значение которого будет соответствовать величине рассогласования (∆α), а направление - знаку рассогласования. Электродвигатель перемещает исполнительную ось следящей системы до тех пор, пока не будет устранено рассогласование.

Функциональные потенциометрические датчики

Для получения выходного сигнала, изменяющегося по определенному закону, применяют функциональные потенциометрические датчики. В этих датчиках зависимость сопротивления обмотки от перемещения движка является нелинейной. Требуемая нелинейность обеспечивается различными способами: изменением профиля каркаса; изменением материала или размера провода; изменением шага намотки или длины витка.

Функциональные потенциометрические датчики нашли применение в автоматических вычислительных системах. Например, в автоматических навигационных системах самолетов -пользуются электромеханические счетно-решающие устройства, выполняющие операции умножения скорости на синус или косинус курсового угла. С помощью функциональных датчиков может быть скомпенсирована исходная нелинейность первичного чувствительного элемента. Например, в баке сложного профиля уровень горючего не связан линейно с объемом. С помощью функционального датчика можно обеспечить линейную зависимость между выходным сигналом датчика и количеством горючего в баке.

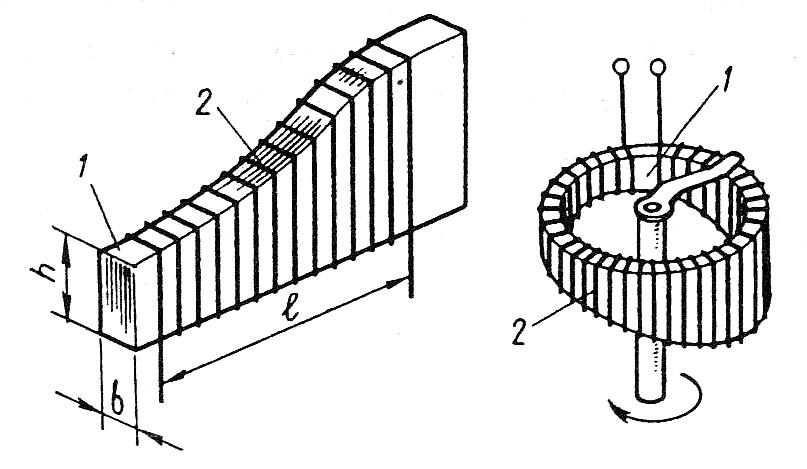

Чаще всего получение необходимой функциональной зависимости обеспечивается подбором определенного профиля каркаса потенциометра. Конструкция так называемого «профильного» потенциометрического датчика показана на рис. 1.6. Изоляционный каркас 1 имеет небольшую постоянную толщину b, а высота его h изменяется по длине намотки l. На каркас наматывается проволока 2 с высоким удельным сопротивлением. При входных сигналах в виде угловых перемещений каркас с непрерывной обмоткой изгибают в цилиндр. Напряжение питания подается на концы обмотки. Выходное напряжение функционально зависящее от перемещения движка х, снимается между одним из концов обмотки и движком (щеткой).

Чаще всего получение необходимой функциональной зависимости обеспечивается подбором определенного профиля каркаса потенциометра. Конструкция так называемого «профильного» потенциометрического датчика показана на рис. 1.6. Изоляционный каркас 1 имеет небольшую постоянную толщину b, а высота его h изменяется по длине намотки l. На каркас наматывается проволока 2 с высоким удельным сопротивлением. При входных сигналах в виде угловых перемещений каркас с непрерывной обмоткой изгибают в цилиндр. Напряжение питания подается на концы обмотки. Выходное напряжение функционально зависящее от перемещения движка х, снимается между одним из концов обмотки и движком (щеткой).

Рис. 1.6 Профильные функциональные потенциометрические датчики.

Требуемую функциональную характеристику можно приближенно получить, применяя каркас постоянной высоты с намоткой, которая на разных участках(l1, l2,l3) выполняется разным шагом (рис. 1.7). Иногда на разных участках намотки используют провода различных сечений или материалов с отличающимися удельными сопротивлениями.

Довольно распространенным способом получения функциональной зависимости между выходным напряжением и перемещением является включение дополнительных постоянных резисторов (рис. 1.7).

Рис. 1.7 Другие типы функциональных потенциометрических датчиков.

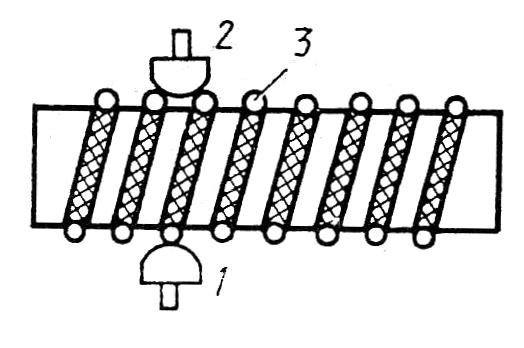

Конструкция датчиков

Конструктивно потенциометрический датчик (рис. 1.6) состоит из каркаса 1, на который намотана в один слой обмотка 2 из тонкого провода. По виткам обмотки скользит движок (щетка) 3, который механически связан с объектом, перемещение которого надо измерить. Обмотка выполнена из изолированного провода, а дорожка, по которой скользит движок, предварительно очищена от изоляции.

Рис. 1.6 Конструктивная схема потенциометрического датчика.

Каркас выполнен обычно плоским или в виде цилиндра. Материалом каркаса может быть изолятор (текстолит, гетинакс, пластмасса, керамика) или металл, покрытый слоем изоляции. Металлические каркасы благодаря лучшей теплопроводности позволяют получить большую мощность электрического сигнала на выходе датчика. В качестве материала для такого каркаса может быть нанесен слой оксидированного алюминия толщиной около 10 мкм.

Для обмотки потенциометрического датчика чаще всего применяют провод из манганина, константана и других проводниковых материалов, имеющих малый температурный коэффициент сопротивления. При больших усилиях прижатия движка используется провод диаметром 0,1—0,3 мм, при малых усилиях прижатия — провод из сплавов, в состав которых входят платина, серебро, иридий, рубидий, осмий и др. Диаметр провода в таких точных датчиков выбирается в пределах 0,03—0,01 мм. При диаметре провода 0,1-0,3 мм движок потенциометрического датчика выполняется в виде пластинчатых щеток из серебра, серебра с палладием или (реже) фосфористой бронзы. Контактное усилие при этом принимается равным 0,05—0,1 Н, что обеспечивает силу трения не более 3 • 10-2 Н. Для точных датчиков при диаметре менее 0,1 мм движок делается из сплавов платины с иридием, бериллием или серебром в виде двух—пяти тонких параллельных проволок. Контактное усилие при этом принимается равным 10-3—10-2 Н, т. е. иногда оно достигает 2•10-4 Н (20 мг) на отдельный контакт. Столь малые контактные усилия необходимы для высокоточныхпотенциометрических датчиков, используемых, например, в ответственных космических объектах.

На рис. 1.7 приведена конструкция потенциометрического датчика для измерения угловых перемещений. Так же как и датчик линейных перемещений, он состоит из каркаса 1 с обмоткой 2, по которой скользит движок 3. Для съема сигнала с перемещающегося движка служит добавочная щетка 4, скользящая по токосъемному кольцу 5. Выходное напряжение датчика угловых перемещений пропорционально углу поворота подвижной части первичного измерителя, соединенного с осью движка.

Рис. 1.6 Конструкция потенциометрического датчика перемещения и реохорда.

Рис. 1.6 Конструкция потенциометрического датчика перемещения и реохорда.

В некоторых автоматических приборах в качестве потенциометрического датчика используют так называемый реохорд (рис. 1.6). Он представляет собой натянутую проволоку, по которой скользит ползунок. Сопротивление реохорда пропорционально перемещению ползунка. Часто реохорд используют не в потенциометрической схеме, а включают в плечо мостовой схемы.

Индуктивные датчики

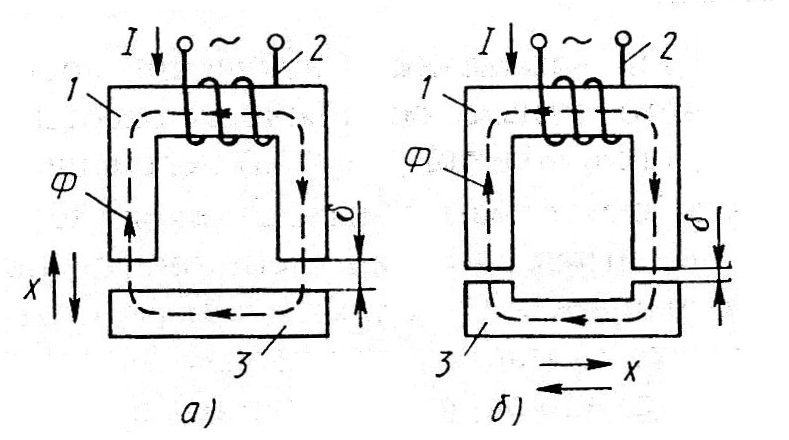

Простейший индуктивный датчик представляет собой дроссель с переменным воздушным зазором в магнитопроводе. На рис. 1.7 показаны две наиболее распространенные конструктивные схемы индуктивных датчиков на одном сердечнике. Это одинарные индуктивные датчики. На сердечнике 1 из электротехнической стали размещена обмотка 2, подключаемая к источнику переменного напряжения. Магнитный поток в сердечнике замыкается через якорь 3, который может перемещаться относительно сердечника 1. Якорь 3 механически связан с деталью, перемещение которой необходимо измерить. Эта деталь на рисунке не показана, но перемещение х ее может происходить в вертикальном (рис. 1.7, а) или в горизонтальном направлении (рис. 1.7, б). Перемещение якоря изменяет магнитное сопротивление магнитной цепи, состоящей из сердечника, якоря и воздушного зазора δ. Следовательно, изменится индуктивность обмотки 2, её индуктивное сопротивление. С увеличением воздушного зазора индуктивное сопротивление обмотки уменьшается (рис. 1.8а) и ток в обмотке увеличивается (рис.1.8б)

Рис. 1.7 Простые индуктивные датчики.

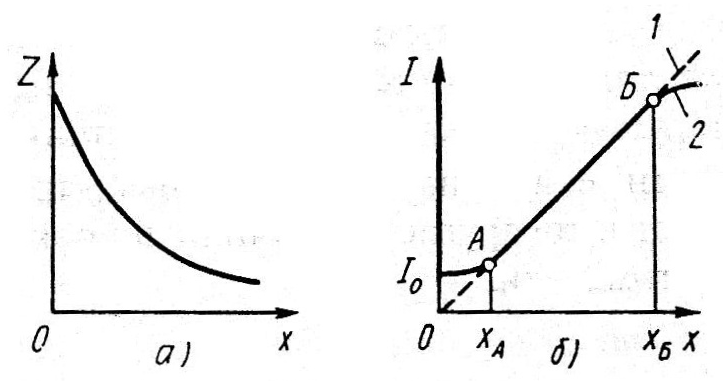

Рис. 1.8 Характеристики индуктивного датчика.

В зоне х < хА воздушный зазор очень мал, индуктивное сопротивление обмотки максимально и ток минимален, но не равны нулю (так как индуктивное сопротивление обмотки не бесконечно большое) как должно быть у идеального датчики (штриховая линия). В зоне х >хБ индуктивное сопротивление обмотки почти минимально. Возрастания тока почти нет.

На практике диапазон изменения воздушного зазора для индуктивных датчиков по рис. 1.7, а не превышает 4-5 мм. Значительно больший диапазон изменения входного сигнала (перемещения) имеют индуктивные датчики по рис. 1.7, б. Такие датчики имеют близкую к линейной статическую характеристику при перемещениях якоря до 10-15 мм. Величину начального воздушного зазора δ0 (т. е. исходное положение якоря, при котором входной сигнал равен нулю) рекомендуется выбирать в середине линейного участка статической характеристики датчика.

Одним из недостатков одинарного индуктивного датчика является то, что на его якорь действует сила притяжения к сердечнику. Эта сила вносит погрешность в работу датчика тем большую, чем меньше перестановочное усилие детали, перемещение которой надо измерить. Кроме наличия электромагнитной силы притяжения индуктивные датчики имеют также и другие серьезные недостатки: при изменении знака входного сигнала не меняется знак выходного сигнала (т. е. датчик не является реверсивным); диапазон изменения входного сигнала, при котором сохраняется линейность статической характеристики, невелик. Указанные недостатки ограничивают область применения одинарных индуктивных датчиков. На практике они нашли применение в качестве бесконтактных датчиков положения и концевых выключателей при управлении механизмами, имеющими значительные перестановочные усилия. В таких схемах автоматики наиболее полно проявляются достоинства одинарных индуктивных датчиков: простота конструкции и высокая надежность.

Дифференциальные (реверсивные) индуктивные датчики

Дифференциальные индуктивные датчики представляют собой совокупность двух одинарных (нереверсивных) датчиков с общим якорем. Предназначены дифференциальные индуктивные датчики для получения реверсивной статической характеристики и для компенсации электромагнитной силы притяжения якоря.

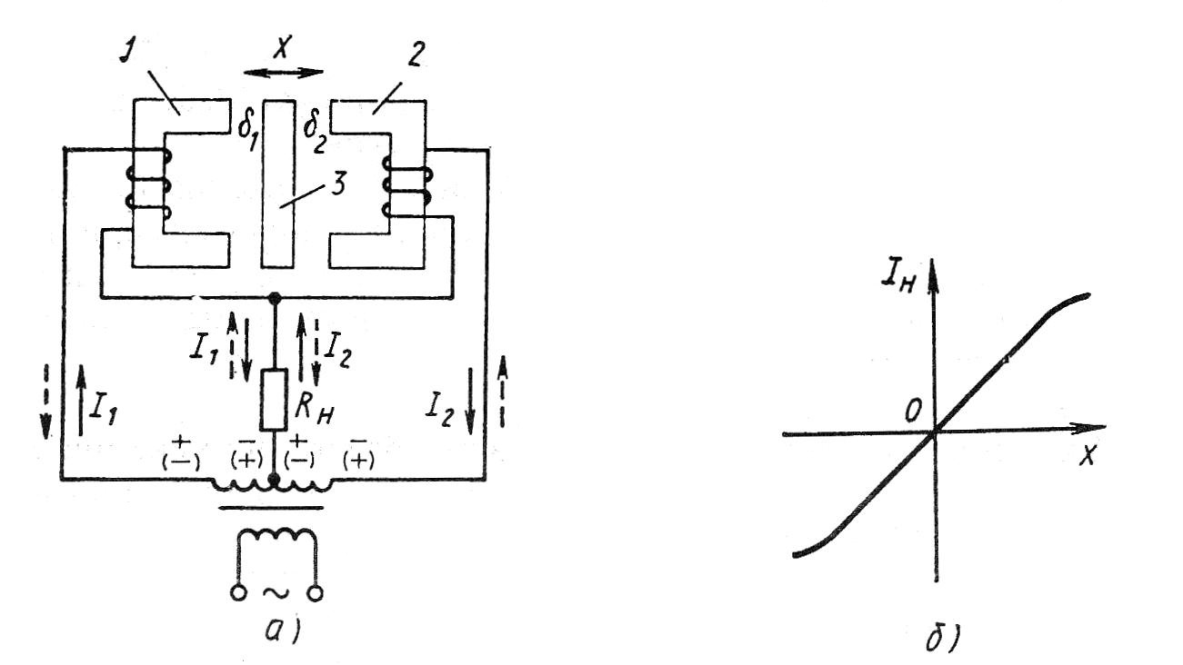

Рассмотрим работу дифференциального индуктивного датчика (рис. 1.9, а), состоящего из двух одинаковых сердечников 1 и 2 с обмотками и расположенного между сердечниками якоря 3, способного перемещаться влево и вправо относительно среднего симметричного положения.

Питание дифференциального датчика осуществляется от трансформатора с выводом от средней точки вторичной обмотки. Сопротивление нагрузки Rн включается между этой средней точкой и общей точкой обмоток сердечников 1 и 2. Ток в сопротивлении нагрузки можно представить как алгебраическую суму двух токов: в левом и правом контурах. Каждый контур состоит из половины вторичной обмотки трансформатора, одинарного индуктивного датчика и сопротивления нагрузки Rн, общего для обоих контуров.

Рассмотрим направления контурных токов в момент времени, когда во вторичной обмотке трансформатора индуцируется условно положительный полупериод напряжения: плюс + у левого зажима; минус - у правого. Контурный ток I1 будет течь по часовой стрелке, а I2 против часовой. Если якорь находится в среднем положении, то δ1=δ2. Это даст два одинаковых индуктивных сопротивления обмоток. I1=I2. Через Rн ток течь не будет. Если якорь отклонился влево δ1<δ2. Индуктивное сопротивление левой обмотки больше чем правой. I1<I2. Через Rн течет разностный ток I2-I1 и направленный в сторону большего тока т.е. совпадает с направлением тока I2. При перемещении якоря в правую сторону все будет наоборот. Выходная характеристика представлена на рис.1.9б.

Рис. 1.9 Дифференциальный индуктивный датчик.

Таким образом, статическая характеристика дифференциального датчика будет реверсивной, зависящей от знака входного сигнала. А дифференциальным датчик называется потому, что выходной сигнал формируется как разность сигналов двух одинаковых датчиков.

Силы притяжения якоря к сердечникам возникают и в этом случае, но направлены они в противоположные стороны и поэтому почти полностью взаимно компенсируются. Поэтому для перемещения якоря требуется незначительное усилие. Очень важной особенностью дифференциального датчика является равенство нулю выходного сигнала при нулевом входном сигнале. Напомним, что в одинарном датчике выходной сигнал (ток через обмотку) был не равен нулю даже при нулевом воздушном зазоре.

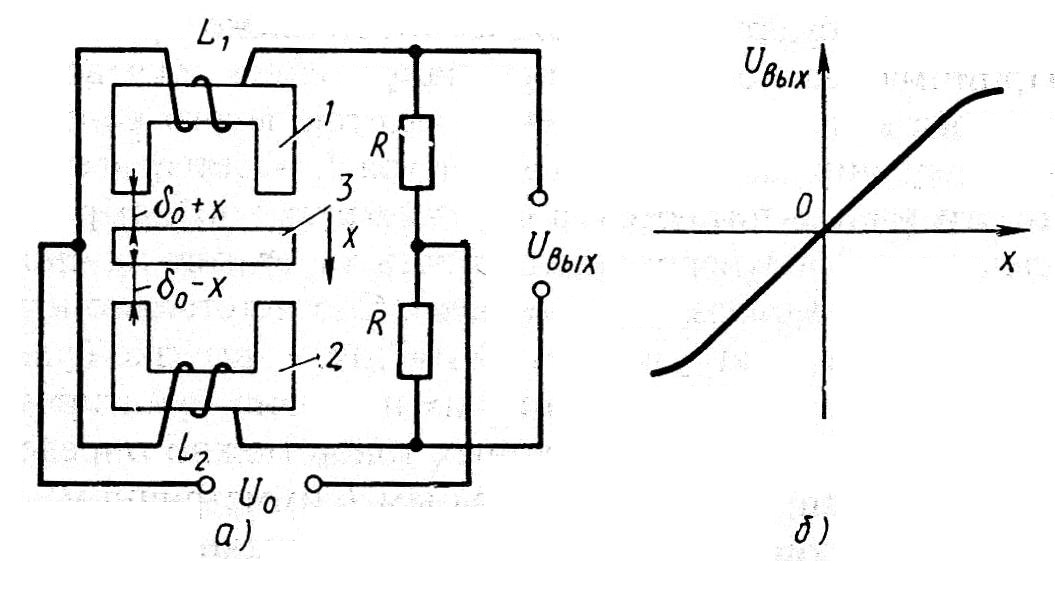

Для получения реверсивной зависимости выходного напряжения от перемещения используют и мостовую схему включения индуктивных датчиков (рис. 1.10, а).

Рис.1.10 Мостовая схема индуктивного реверсивного датчика.

Плечи моста образованы обмотками двух сердечников 1 и 2 с индуктивностями соответственно L1, и L2 и двумя постоянными резисторами с сопротивлением R. К одной диагонали моста подводится напряжение питания U0 переменного тока, со второй диагонали снимается выходное напряжение. Если якорь 3 занимает среднее положение, то индуктивности одинаковы и мост сбалансирован. Выходное напряжение Uвых при этом равно нулю. При отклонении якоря от среднего положения баланс моста нарушается, так как индуктивность одной обмотки увеличивается, а другой -уменьшается. Изменение направления перемещения якоря вызывает изменение фазы выходного напряжения на 180°, т. е. характеристика мостовой схемы индуктивных датчиков является реверсивной (см. рис. 1.10, б).

Термоэлектрические датчики

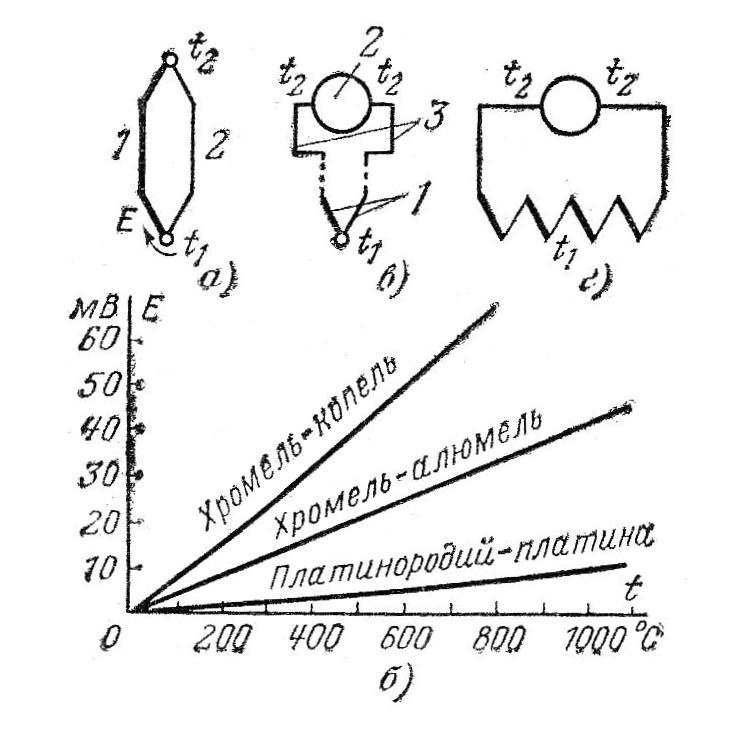

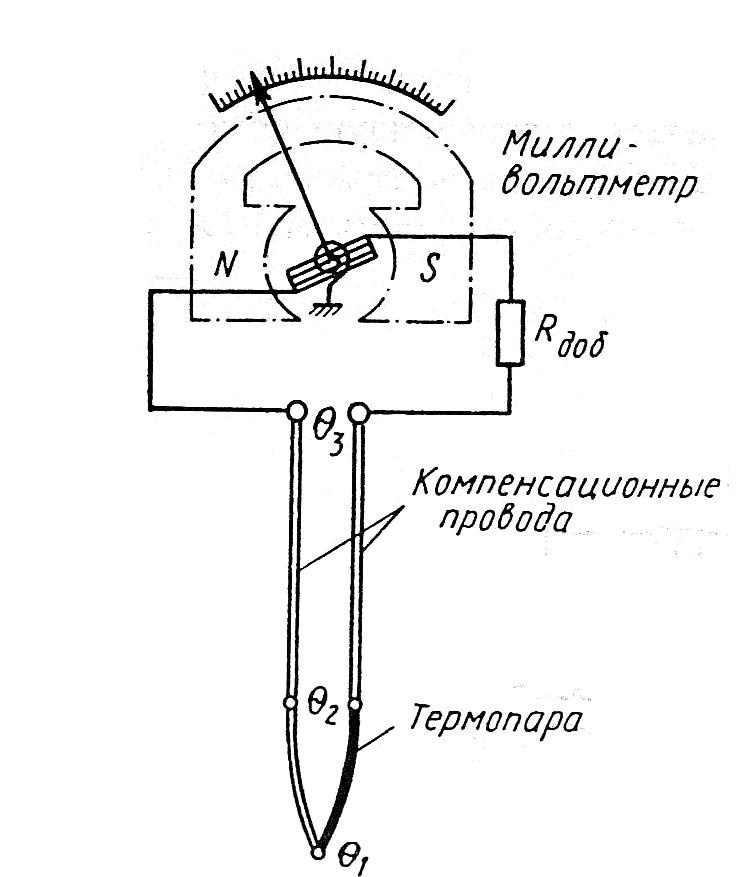

К числу термоэлектрических датчиков генераторного типа можно отнести термопары, в которых изменение температуры преобразуется в термоэлектродвижущую силу (термо-ЭДС) Е. В основу работы термопары положено явление термоэлектрического эффекта, открытого в 1756 г. русским академиком Ф. У. Эпинусом. Это явление заключается в том, что если соединить концы двух разнородных по материалу проводников 1 и 2 (рис. 1.11, а) и места соединений поместить в среды с различными температурами t1 и t2, то в цепи термопары появляется термо-ЭДС, которая будет тем больше, чем больше разность температур концов термопары

Рис. 1.11 Термопары.

а-термоэлектрическая цепь, б-харктеристики термопары, в-схема включения термопары, г-последовательное включение термопар

Конец термопары, имеющий температуру t1 называется рабочим концом (горячим спаем), а конец термопары, находящийся при постоянной температуре t2, называется свободным концом (холодным спаем). Проводники 1 и 2, с помощью которых образуется термопара, называются термоэлектродами. Термоэлектроды. обычно изготовляются из чистых металлов (платина, золото, никель, медь, железо, вольфрам, молибден), сплавов (константан, нихром, платинородий, чугун, алюмель, копель, хромель) и полупроводниковых материалов (уголь, карборунд).

Если термопару используют в качестве датчика, то ее сначала градуируют, т. е. определяют зависимость термо-ЭДС от температуры рабочего конца t1 при температуре свободного конца t2=0°С (температура таяния льда).

При измерении температура не равна температуре, при которой происходила градуировка термопары, необходимо вводить поправку в зависимости от температуры свободного конца- механически или автоматически с помощью терморезисторов.

Рис. 1.12 Принципиальная схема включения термопары и милливольтметра.

В технике часто измерительный прибор 2 расположен на значительном расстоянии от термопары 1. В этих случаях соединение измерительного прибора с термопарой осуществляется с помощью компенсационных проводов 3 (рис. 1.11в). Если термопара изготовлена из дешевого материала (никель, медь, копель, алюмель и др.), то и компенсационные провода изготовляются из того же материала.

Если термопара изготовлена из дорогих материалов (платина, золото, платинородий, вольфрам, молибден), то компенсационные провода изготовляются из дешевых материалов, но имеющих в паре ту же термо-ЭДС, как и основные материалы. Основными достоинствами металлических термопар являются: простота и дешевизна, большое разнообразие конструктивных форм исполнения.

К недостаткам металлических термопар можно отнести:

1. наличие паразитных термо-ЭДС (за счет примесей в металлах);

2. тепловую инерционность (постоянная времени термопар колеблется от нескольких минут до десятых долей секунды).

В настоящее время промышленностью выпускаются термопары, изготовленные из полупроводникового материала, которые имеют термо-ЭДС, равную 1 мВ/°С, т. е. в десятки раз большую, чем металлические термопары.

Основными недостатками полупроводниковых термопар являются: сравнительно небольшой диапазон измерения температур (от+200 до +400°С); малая прочность.

Термопары как металлические, так и полупроводниковые выполняются различных размеров и конфигураций. Термопары больших размеров, как правило, устанавливаются в промышленных печах, а миниатюрные термопары — в вакууме. Для длительного измерения высоких температур (около 2000° С) применяются вольфрамоиридиевые и вольфрамомолибденовые термопары.

В автоматике для измерения температур обычно используют не одиночные термопары, а несколько термопар (рис. 1.11,г), соединенных последовательно. Такое соединение термопар позволяет повысить значение термо-ЭДС и выходную мощность термоэлектрического датчика.

Пьезоэлектрические датчики

Работа пьезоэлектрического датчика основана на физическом явлении, которое называется пьезоэлектрическим эффектом. Этот эффект проявляется в некоторых кристаллах в виде появления на их гранях электрических зарядов разных знаков при сжатии кристалла в определенном направлении. Слово «пьезо» по-гречески означает «давлю». В зависимости от значения силы сжатия (или растяжения) меняется количество зарядов, а следовательно, и разность потенциалов, замеренная между гранями. Пьезоэлектрические датчики относятся к генераторному типу.Широко известны пьезоэлектрические звукосниматели: игла звукоснимателя воспринимает все изменения глубины звуковой дорожки и передает их на пьезокристалл. Выходное напряжение с пьезокристалла усиливается, и через динамик мы слышим записанные звуки. Появление зарядов на гранях в зависимости от сжатия называется прямым пьезоэффектом. Существует и обратный пьезоэффект: при подаче напряжения на грани кристалла изменяются его размеры (он сжимается или разжимается). Обратный пьезоэффект (наряду с магнитострикционным) нашел применение в ультразвуковых генераторах. А основанные на прямом пьезоэффекте пьезоэлектрические датчики используются в автоматике для измерения давлений, вибраций, ускорений, других параметров быстропротекающих процессов.

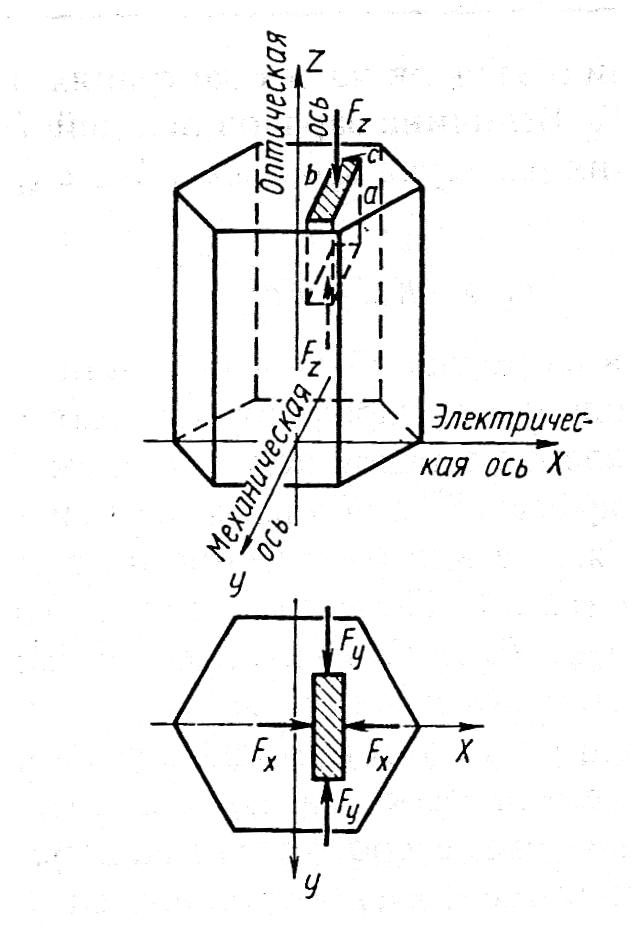

Рассмотрим появление зарядов на гранях кристалла кварца, у которого пьезоэлектрический эффект достаточно сильно выражен. На рис. 1.13 изображен

Рис. 1.13. Кристалл кварца и его оси симметрии.

кристалл кварца, который имеет вид шестигранной призмы. В кристалле можно выделить три оси симметрии: Z - продольная ось, называемая оптической осью; X - поперечная ось, проходящая через ребра призмы перпендикулярно продольной оси; У - поперечная ось, проходящая через грани призмы перпендикулярно им и осям Z, X. Ось X называется электрической осью, ось У - механической, или нейтральной.

Вырежем из кристалла кварца параллелепипед таким образом, чтобы его грани были перпендикулярны осям X, У, Z, и рассмотрим появление зарядов на его гранях под действием сил, ориентированных по осям X, У, Z, т. е. нормально к плоскостям граней. Под действием силы Fх вдоль электрической оси X на каждой из граней параллелепипеда, перпендикулярной оси X, появляются электрические заряды. Величина зарядов не зависит от геометрических размеров кристалла, а определяется силой Рх. Знак зарядов (полярность) зависит от направления силы по оси X (сила сжатия или сила растяжения).

Под действием силы растяжения Fу вдоль механической оси У возникают заряды на тех же гранях, что и при действии силы Fх (т. е. на гранях, перпендикулярных оси X), но знак заряда будет тот же, что при действии силы сжатия Fх. Соответственно сила сжатия Fу приводит к появлению зарядов на тех же гранях и того же знака, чтосила растяжения Fх. Величина зарядов под действием сил зависит отгеометрических размеров кристалла b и с (рис. 1.13) и пропорциональна силе.

Появление зарядов под влиянием силы Fx называется продольным пьезоэффектом, а под влиянием силы Ру - поперечным пьезоэффектом. Сжатие или растяжение по оси Z. не вызывает появления зарядов на гранях. Появляющиеся на гранях пьезоэлемента под действием сил Рх и Ру электрические заряды исчезают, как только прекращается действие силы. Кроме того, даже если сила приложена постоянно, заряды стекают через воздух или изоляцию. Поэтому пьезоэлектрические датчики используют лишь для измерения динамических процессов, когда под действием переменных сил заряды на гранях все время восполняются. В пьезоэлектрических датчиках получили применение кроме кварца сегнетова соль и титанат бария.

Пьезоэлектрический модуль кварца сравнительно невысок. Но его главное достоинство - низкая стоимость. Ведь кварц - это один из самых распространенных породообразующих минералов, его состав (SiO2) тот же, что и у обычного песка. Кварц также имеет большую механическую прочность, хорошие изоляционные свойства, незначительную зависимость параметров от температуры.

Наиболее ярко пьезоэлектрический эффект выражен в кристаллах сегнетовой соли: при одной и той же силе появляется в тысячу раз большее количество электричества, чем у кварца. Однако эти заряды довольно быстро стекают из-за малого удельного сопротивления. Свойства сегнетовой соли изменяются в зависимости от температуры и влажности. Поэтому пьезоэлементы из сегнетовой соли применяются для измерения быстропеременных сил и давлений при малой влажности и нешироком диапазоне изменения температуры окружающей среды.

Титанат бария имеет и большое значение пьезоэлектрического модуля (на два порядка выше, чем у кварца), и высокую механическую прочность, и независимость параметров от изменения влажности. Его недостаток - старение, со временем он теряет свои свойства (примерно на 10 % за год).

Устройство пьезодатчиков

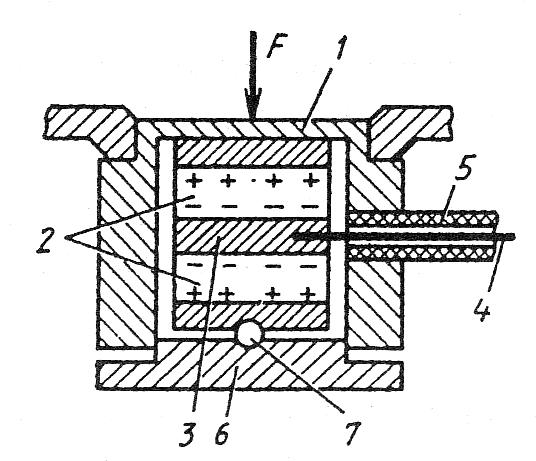

Пьезоэлектрические датчики применяются для измерения давления, силы, ускорения. На рис. 1.14 показано устройство пьезоэлектрического датчика давления с

Рис. 1.14. Пьезоэлектрический датчик давления.

двумя кварцевыми пластинами. Измеряемое давление действует на мембрану 1, представляющую собой дно корпуса датчика. Кварцевые пластины 2 зажаты между металлическими прокладками 3. Средняя прокладка 3 соединена с выводом 4, проходящим через экранированную втулку 5 из изоляционного материала. Крышка 6 соединяется с корпусом и через шарик 7 передает давление пластинам, благодаря чему измеряемое давление распределяется по поверхности кварцевых пластин более равномерно. Кварцевые пластины обычно расположены таким образом, что в измерительную схему подается отрицательный потенциал. Положительный потенциал подается на корпус датчика. Для уменьшения утечки зарядов необходима очень качественная изоляция. С этой же целью поверхность кварцевых пластин тщательно полируют. Использование двух (а иногда и больше) пластин повышает выходную ЭДС, поскольку выходные сигналы пластин складываются.

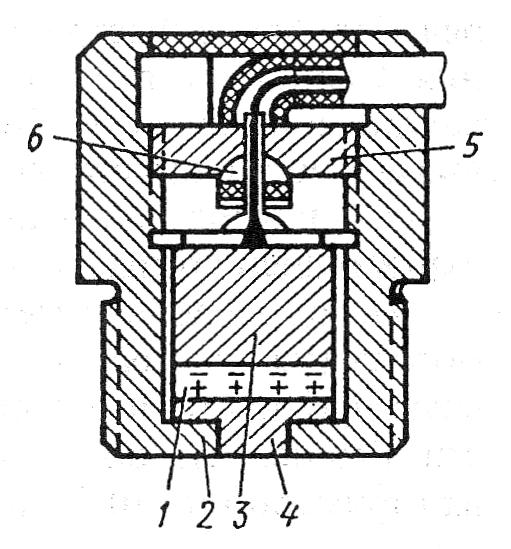

На рис. 1.15 показан пьезоэлектрический датчик ускорения, используемый в виброизмерительной аппаратуре. Пьезоэлемент 1 из титаната бария расположен в корпусе прибора 2 между инерционной массой 3 и подпятником 4. Для увеличения силы, действующей на пьезоэлемент при ускорениях, инерционная масса имеет относительно большие размеры и изготовлена из вольфрама. Пакет из инерционной массы 3, пьезоэлемента 7 и подпятника 4 прижат к основанию корпуса гайкой 5 через сферическую изоляционную прокладку, пружинную шайбу и контактную пластину. Вывод сигнала выполнен с помощью специального антивибрационного кабеля.

Датчик измеряет ускорения от 0,2 до 200g. Коэффициент преобразования порядка 8 мВ на 1g. Минимальная частота виброускорений 5 Гц.

При измерении высокочастотных (быстроизменяющихся) ударных нагрузок и ускорений пьезоэлектрические датчики имеют преимущество перед датчиками других типов. Так как у них отсутствует инерционность.

Рис.1.15. Пьезоэлектрический датчик ускорения.

Оптические датчики

Типы фотоэлектрических датчиков

Фотоэлектрические датчики реагируют на изменение освещенности. Как правило, фотоэлектрический датчик состоит из источника и приемника светового потока (ПСП).Они позволяют определять уровень, прозрачность, задымленность, цвет различных материалов, оценивать качество обработанной поверхности (блеск, шероховатость, окраска). Фотоэлектрические датчики используют в оптико-электронных преобразователях различных величин. С помощью фотоэлектрических датчиков осуществляется и так называемое «техническое зрение».

В приемниках светового потока фотоэлектрических датчиков используется фотоэффект. Под фотоэффектом понимают изменение свойств материала при изменении его освещенности. Различают внешний, внутренний и вентильный фотоэффект. Внешний фотоэффект состоит в том, что под влиянием потока излучения электроны вылетают из катода электронной лампы и ток эмиссии зависит от освещенности катода. Внутренний фотоэффект проявляется в том, что активное сопротивление полупроводникового материала зависит от его освещенности. При вентильном фотоэффекте между слоями освещенного проводника и неосвещенного полупроводника, разделенных тонким изоляционным слоем, возникает ЭДС, которая зависит от освещенности. При внешнем фотоэффекте носители тока выходят за пределы материала, при внутреннем - остаются внутри полупроводника. Вентильный фотоэффект, строго говоря, тоже является внутренним фотоэффектом.

Все фотоэлектрические датчики являются селективными (избирательными), т. е. их чувствительность зависит от частоты светового излучения. Иными словами, эти датчики реагируют на определенный цвет: красный, зеленый, синий или другой, включая и невидимую часть спектра (инфракрасное и ультрафиолетовое излучения). Диапазон длин волн видимого света λ = 0,38-0,78 мкм. Более короткие волны относятся к ультрафиолетовому диапазону, более длинные - к инфракрасному.

Приемники излучения фотоэлектрических датчиков

К приемникам излучения на основе внешнего фотоэффекта относятся электровакуумные или газонаполненные фотоэлементы, фотоэлектронные умножители и передающие электронно-лучевые трубки. К приемникам излучения на основе внутреннего фотоэффекта относятся фоторезисторы, фотодиоды и фототриоды.

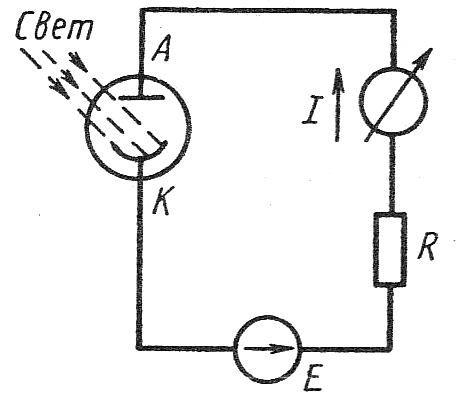

На рис. 1.16 приведена схема включения вакуумного фотоэлемента. Анод А и катод К фотоэлемента находятся в стеклянном баллоне, из которого откачан воздух. Когда световой поток падает на катод, покрытый активным слоем, электроны получают энергию, позволяющую им вылететь из катода. Это явление называется фотоэлектронной эмиссией. Под действием источника питания с ЭДС Е между катодом и анодом создается электрическое поле, которое и заставляет электроны перемещаться от катода к аноду.

Рис. 1.16. Схема включения фотоэлемента.

В электрической цепи создается электрический ток, называемый фототоком. Когда действие света прекращается, ток в фотоэлементе и внешней электрической цепи исчезает.

В газонаполненных фотоэлементах благодаря ионизации молекул газа, заполняющего баллон, фототок увеличивается. Поэтому чувствительность газонаполненных фотоэлементов больше, чем у вакуумных. Однако световая характеристика вакуумного фотоэлемента более стабильна, менее зависима от колебаний напряжения питания, чем у газонаполненных элементов. Поэтому для целей автоматического измерения чаще применяются вакуумные фотоэлементы.

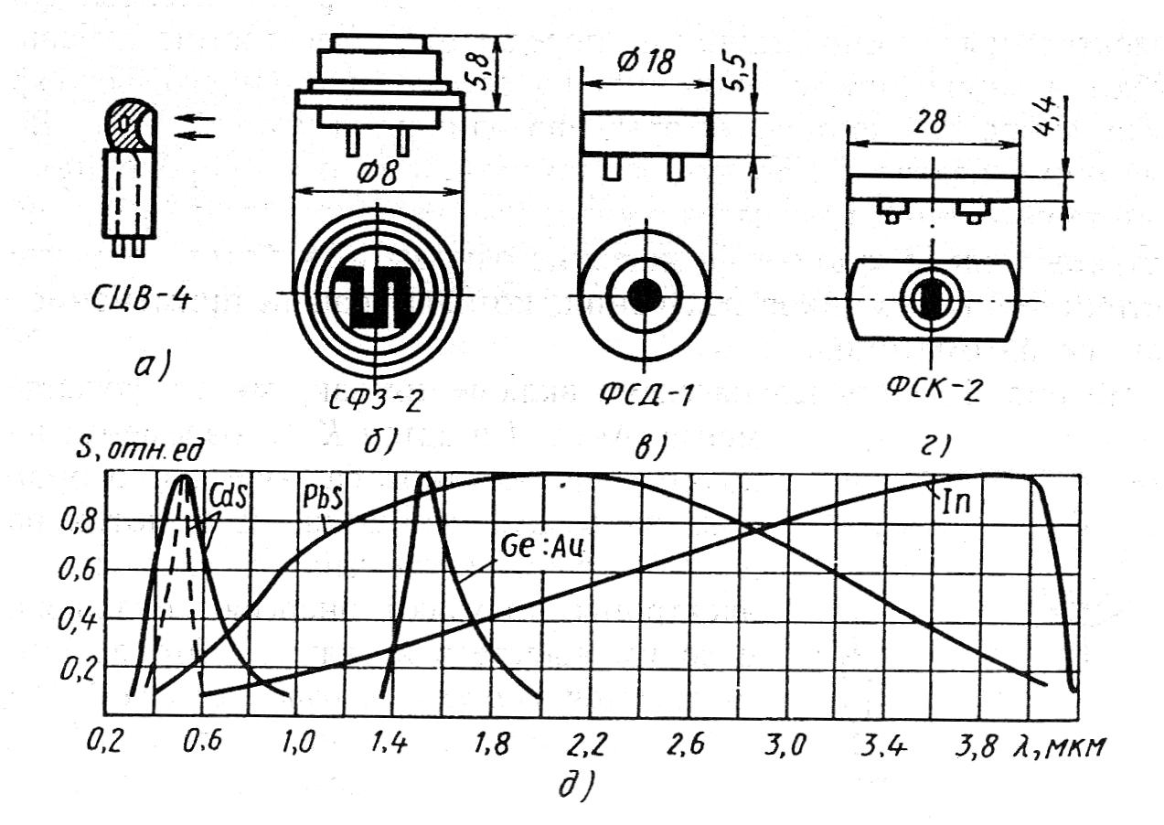

Промышленностью серийно выпускаются электровакуумные фотоэлементы типа СЦВ (сурьмяно-цезиевый, вакуумный) и типа Ф разных модификаций. Например, фотоэлемент типа Ф-1 имеет наилучшую чувствительность при λ= 0,215 мкм, Ф-3 - при λ= 0,750 мкм, Ф-5 - при λ= 1,1 мкм. Это означает, что фотоэлемент Ф-1 реагирует на ультрафиолетовое излучение, Ф-3 - на видимый свет, Ф-5 -на инфракрасный цвет. Фотоэлементы работоспособны и при других длинах волн, но выходной сигнал при этом будет меньше. На рис. 1.17,а показан фотоэлемент типа СЦВ-4, имеющий размеры диаметр 27 мм и длину 62 мм и интегральную чувствительность 80 мкА/лм. Фотоэлектронные умножители (ФЭУ) в отличие от фотоэлементов имеют дополнительные электроды. Благодаря вторичной эмиссии электронов из этих электродов чувствительность ФЭУ во много раз превышает чувствительность фотоэлементов. Однако для ФЭУ требуется и значительно большее напряжение питания.

Фоторезистор состоит из светочувствительного слоя полупроводника толщиной около микрометра, нанесенного на стеклянную или кварцевую пластинку. Токосъемные электроды выполнены с применением драгоценных металлов. При внутреннем фотоэффекте под действием светового потока в полупроводнике появляются дополнительные свободные электроны, благодаря чему увеличивается электропроводность, а сопротивление фоторезистора уменьшается.

Рис. 1.17. Конструкция фотоэлементов (а,б,в,г) и спектральные характеристики.

Промышленностью выпускаются фоторезисторы типов СФ, ФР, ФС различных модификаций. В них используются полупроводниковые материалы: сернистый кадмий, сернистый свинец, германий, индий и др.

На рис. 1.17, б, в, г показан внешний вид некоторых фоторезисторов, а на рис. 1.17,д- спектральные характеристики фоторезисторов из некоторых полупроводниковых материалов. По вертикальной оси отложена чувствительность в относительных единицах, а по горизонтальной -длина волны монохроматического (т. е. определенного цвета) светового потока. Вид кривой (острый пик или пологая вершина) зависит и от технологии изготовления полупроводникового материала.

Надо отметить, что чувствительность схем с фоторезисторами во много раз больше, чем схем с фотоэлементами. Например, фоторезистор типа СФЗ-2А имеет в освещенном состоянии ток в 3 мА. При отсутствии света и напряжении на фоторезисторе через него протекает ток в 2 мкА. Таким образом, кратность изменения сопротивления может достигать 3 • 10-3/(2 • 10-6) = 1500.

Для автоматического измерения фоторезисторы используют чаще всего в мостовой схеме. К недостаткам фоторезисторов следует отнести их инерционность. Она заключается в том, что при освещении фоторезистора фототок не сразу достигает своего конечного значения, а при прекращении освещения ток снижается до первоначального значения также не мгновенно, а по истечении определенного времени. Постоянная времени фоторезисторов составляет десятые и сотые доли секунды. Еще один недостаток фоторезисторов - зависимость сопротивления от температуры.

Фотодиодами называются полупроводниковые приборы, основанные на внутреннем фотоэффекте и использующие одностороннюю проводимость перехода.

Промышленностью выпускаются фотодиоды типа ФД различных модификаций. В качестве материала чувствительного слоя используются германий, кремний, селен. На рис. 1.18, а, б показаны конструкции некоторых фотодиодов, на рис. 1.18, в - его устройство. На металлическую пластинку 1 наносится слой полупроводника 2, поверх которого осаждается полупрозрачная пленка золота 3. Между золотой пленкой и полупроводником создается запирающий слой. Поверх пленки 3 накладывается защитный слой прозрачного лака 4. С внешней цепью фотодиод соединяется с помощью выводов, одним из которых является контактное металлическое кольцо 5.

Рис.1.18. Конструкция и устройство светодиодов.

При замыкании фотодиода на сопротивление нагрузки по внешней цепи потечет ток, зависящий от светового потока. Такой режим работы фотодиода называется фотогальваническим. В этом режиме фотодиод непосредственно преобразует энергию света в электроэнергию. Чувствительность фотодиода к суммарному световому потоку при коротком замыкании селеновых фотоэлементов довольно велика и составляет 0,5 мА на 1 лм. При увеличении внешнего сопротивления в цепи фотодиода его чувствительность падает. Инерционность фотодиодов примерно на порядок меньше, чем у фоторезисторов. Фотодиоды чаще используются не для целей автоматического измерения, а в схемах фотореле. Для этих же целей используются и фототранзисторы, совмещающие свойства фотодиода и усилительного транзистора.

Дата публикования: 2015-09-17; Прочитано: 2816 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!