|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Складування товарів як функція фізичного розподілу

|

|

Система складування передбачає оптимальне розміщення вантажу на складі і раціональне управління ним. У процесі розроблення системи складування необхідно враховувати всі взаємозв’язки та взаємозалежності між зовнішніми (що входять на склад та виходять з нього) та внутрішніми (суто складськими) потоками об’єкта та пов’язані з ними фактори (параметри складу, технічні засоби, особливості вантажу тощо).

Розроблення системи складування базується на виборі найраціональнішої з усіх технічно можливих систем для вирішення поставленого завдання методом кількісного та якісного оцінювання. Такий процес вибору та оптимізації передбачає виявлення пов’язаних між собою факторів, систематизованих у кілька основних підсистем. Отже, система складування містить такі складські підсистеми:

– вантажну одиницю;

– вид складування;

– обладнання з обслуговування складу;

– систему комплектації;

– управління переміщенням вантажу;

– обробку інформації;

– конструктивні особливості будівель і споруд.

Вибір раціональної системи складування повинен здійснюватися у такій послідовності:

1) визначення місця складу у каналі розподілу та його функції;

2) визначення загальної спрямованості технічної оснащеності складської системи (механізована, автоматизована, автоматична);

3) визначення завдання, якому підпорядкована розроблення системи складування;

4) вибір елементів кожної складської підсистеми;

5) створення комбінацій обраних елементів усіх підсистем;

6) здійснення попереднього вибору конкурентоспроможних варіантів з усіх технічно можливих;

7) проведення техніко-економічної оцінки кожного конкурентоспроможного варіанта;

8) здійснення альтернативного вибору раціонального варіанта.

Оптимальна система складування передбачає раціональність технологічного процесу на складі. Основною умовою тут є мінімальна кількість операцій з переробки вантажу. Саме тому значна увага приділяється визначенню оптимального виду і розмірів товароносія, на якому формується складська вантажна одиниця. Такими товароносіями можуть стати: стоякові, сітчасті, ящичні, плоскі піддони та напівпіддони, а також касети, ящики для дрібних вантажів тощо.

Складський товароносій пов’язує між собою номенклатуру вантажу, що перероблюється, зовнішні та внутрішні матеріальні потоки і всі елементи системи.

На вибір товароносія впливають:

– вид і розміри упаковки та транспортної тари;

– система комплектації замовлення;

– оборотність товару;

– технологічне обладнання, що застосовується для складування вантажу;

– особливості підйомно-транспортних машин і механізмів, що обслуговують склад.

Основним критерієм правильного вибору товароносія є відсутність повернення складської вантажної одиниці з зони комплектації до зони зберігання при формуванні замовлення покупця.

В основному розрізняють три види складування.

Одиничне є найпростішою формою і використовується при зберіганні обладнання, транспортних засобів та інших засобів, які тимчасово витримують відкритість. Досить часто застосовується лінійне і блокове збереження. При лінійному збереженні до кожного одиничного збереження забезпечується прямий доступ, зручний для різноманітних товарів з невеликими і середніми розмірами.

Виділяють такі види збереження:

– розміщення товарів на підлозі;

– створення полиць-стелажів;

– рухомі полиці;

– створення висотних стелажних складів.

Блокове збереження характеризується тісним (без простору) розміщенням. Недолік розміщення – зберігатися можуть лише комплектні одиниці і відсутній прямий доступ до об'єктів, що зберігаються.

При цьому виділяють такі види основних варіантів збереження:

– складування у штабельованих блоках;

– складування у висотних стелажах;

– складування у стелажах до 6 м.;

– складування в прохідних (в’їзних) стелажах;

– складування у пересувних стелажах;

– складування в елеваторних стелажах та ін.

На сучасних складах частіше використовуються комбінації різних варіантів складування, особливо на складах оптової торгівлі. Пояснюється це різноманітністю продукції, що зберігається, із власними специфічними особливостями.

Доступність елементів, що складуються, їх розміри і вага впливають на конструкцію складів. Альтернативами є:

– плоска;

– висотна;

– стелажне збереження або в підвісному стані;

– збереження на відкритому повітрі.

Плоска - одноповерхова, без підвалу складська будівля. Висота до 4 м і використання простих транспортних засобів є найбільш економною порівняно з висотними.

Висотна або багатоповерхова – будівлі відрізняються обмеженими можливостями навантаження на підлогу, додаткову витрату площ і капітальних коштів на створення кліток, стелажів і т.д. Склади, що обладнані полицями, стелажами розташовані в одноповерхових будівлях і досягають висоти 14 м і більше. Будівництво підвісних складів має ту перевагу, що вони можуть бути швидко перебудовані та матимуть вільний доступ транспорту до місць збереження. Ці склади мають захисні пристрої від непогоди і мають перевагу порівняно з зберіганням на відкритому повітрі.

Для обслуговування складів використовують різноманітні підйомно-транспортні машини і механізми, їх вибір тісно пов’язаний з уже переліченими підсистемами і залежить від характеристик самих технологічних засобів і загальної спрямованості технічної оснащеності складу.

Складське обладнання складається з таких основних компонентів:

– допоміжні пристрої для навантаження-розвантаження;

– внутрішньоскладські транспортні засоби;

– полиці, стелажі, ящики, штабелери та ін.

Найбільш поширеними на механізованих складах є такі види підйомно-транспортних засобів, як електронавантажники та електроштабелери, а на автоматизованих складах – міжстелажні крани-штабелери.

Для досягнення ефективності обороту важливим є вибір відповідних видів внутрішньоскладського транспорту. Вони охоплюють: вилочні підйомники, ручні підйоми, електроталі, оператори для висотного стелажування складу, рухові роботи, рольганги і т.д. Внутрішньоскладське транспортування передбачає пересування вантажу між різними зонами складу: від зони розвантаження в зону прийому, звідти в зону збереження, комплектації та в навантажувальну зону. Транспортування вантажів усередині складу повинно здійснюватись при мінімальній протяжності в часі та просторі за прямими маршрутами.

Стелажі і полиці є складським обладнанням для одиничних товарів і виготовляються з дерева, бетону і сталі.

У процесі переробки вантажу процес комплектації проходить у три етапи:

1) відбір товару за замовленнями покупця;

2) комплектація повного замовлення покупця згідно з його заявкою;

3) комплектація партій відправки покупцям для централізованої чи децентралізованої доставки.

Існує кілька схем відбору, які містять різноманітне сполучення таких позицій:

1) вихідне положення вантажу по відношенню до відбиральника (статичне чи динамічне) при підготовці матеріалу до споживання;

2) переміщення вантажу у просторі при відборі (одномірне, двомірне);

3) відбирання вантажу (за допомогою технічних засобів чи без них);

4) ступінь комплектації замовлення (централізований - відбирання вантажу одночасно для кількох клієнтів, децентралізований - для одного клієнта).

Технологічний процес на сучасних складах, в першу чергу автоматизованих, передбачає наявність управляючих інформаційними потоками систем, які здійснюють:

– управління прийомом та відправкою вантажів;

– управління запасами на складі;

– обробку документації, що одержується;

– підготовку супроводжувальних документів при відправці вантажів тощо.

Розрахунок потреби в складській площі і місткості

Площа загальнотоварного складу (Пзаг) складається з:

1) площі приміщень, що використовуються для зберігання товарів (площі, зайнятої стелажами, штабелями, а також проїздами і проходами між ними), або площі приміщень (комор) зберігання (П3);

2) площі, зайнятої експедиціями з приймання і відпускання товарів, яка називається експедиційною площею (Пе);

3) площі, зайнятої службовими і побутовими приміщеннями (конторські, гардеробні, туалети, душеві тощо), або адміністративно-допоміжної площі (Пд).

Кожний з елементів загальної площі складів розраховується окремо за відповідними нормативами. Середні норми площі приміщень для зберігання товарів (П3) наводяться нижче (табл. 4.1) (Апопій, 2005).

Таблиця 4.1 – Середні норми складської площі камер зберігання нa один двовісний вагон запасу товару при висоті укладки 5 м, враховуючи площу проїздів i проходів

| Назви товарних груп | При штабельному зберіганні, м2 | При стелажному зберіганні, м2 |

| Продовольчі товари | ||

| Непродовольчі товари |

Знаючи норму площі зберігання на один умовний вагон запасу товару, можна визначити площу приміщень зберігання запасу товару за формулою

(4.1)

(4.1)

де П3 – площа приміщень зберігання товарів, м2;

Hп – норматив площі, необхідної для розміщення одного

умовного двовісного вагону товару, м2;

Зв – розмір запасу товару в умовних вагонах.

Формула розрахунку товарних запасів в умовних вагонах для визначення потреби в складах має такий вигляд (Апопій, 2005):

(4.2)

(4.2)

де Зв – розмір товарних запасів, що підлягають зберіганню на складах в умовних двовісних вагонах (20 т);

ОС – сума річного складського товарообігу, грн;

Hз, – норматив товарних запасів на складах, у днях до оптово-складського товарообігу;

Kн, – коефіцієнт нерівномірності надходження товарів (1,2–1,3);

Св – середня вартість одного умовного вагону товару, тис. грн.

Експедиції з приймання і відпускання товарів у складах з великим вантажообігом передбачаються окремими, а в невеликих складах вони можуть об'єднуватися. Площа експедиції з приймання (або відпускання) товарів (Пе) визначається за формулою

(4.3)

(4.3)

де Oп – сума річного надходження (або відпускання) товарів, грн;

Kн – коефіцієнт нерівномірності надходження (або відпускання) товарів (1,2–1,3);

Hп – норматив площі (40 м2 на умовний вагон);

T – кількісті днів знаходження товарів на приймальній (або відпускній) експедиції (допускається до двох днів);

Cв – середня вартість одного вагону товару, грн;

Кв – коефіцієнт використання площі приймальної (або відпускної) експедиції (0,5–0,6).

Площа контори складу залежить від кількості працівників і визначається за нормативами: до 3 працівників – по 5 м2; від 3 до 5 – по 4 м2; більше – по 3,5 м2 на кожного працівника в конторському приміщенні.

Оскільки допоміжні приміщення складів не призначаються для зберігання товарів, то при визначенні загальної потреби в складській площі для зберігання і обробки товарів, допоміжні площі можна не враховувати. Тоді загальна потреба в складській площі для зберігання і обробки товарів становитиме:

(4.4)

(4.4)

Потреба в загальнотоварних складах за показником «місткість складів у кубічних метрах» визначається таким способом.

Спочатку за формулою (4.2) розраховуються розміри товарних запасів, що підлягають зберіганню на складі в умовних вагонах. За умовну одиницю береться вагон вантажопідйомністю 20 т, який має такі внутрішні розміри: довжина 6,6 м, ширина 2,75 м, висота 2,5 м. Площа такого вагону— 18,15 м2, корисний обсяг — 45,4 м3, а обсяг вантажу, що вміщується, береться 40 м3.

Знаючи кубатуру вміщуваного у вагон вантажу і загальний товарний запас, виражений в умовних вагонах, можна розрахувати потребу в місткості загальнотоварних складів:

(4.5)

(4.5)

де Мс – потрібна місткість сховищ загальнотоварних складів, м3;

Mв – місткість умовного вагону (40 м3);

Зв – розмір запасу товару в умовних вагонах

K3 – коефіцієнт заповнення кубатури складу товаром.

Розрахунковий коефіцієнт заповнення кубатури складу береться:

– за стелажного зберігання непродовольчих товарів: 0,25 – 0,35;

– за штабельного зберігання непродовольчих товарів: 0,3 – 0,4;

– за штабельного зберігання продовольчих товарів: 0,4 – 0,5.

Місткість складу визначається також обсягом товарів, які можуть розміститися на складі, обчисленим в умовних піддонах. За умовний піддон узятий стандартний піддон розміром 800 x 1200 мм з висотою укладання товарів 1050 мм. Загальна висота товарного пакета – 1200 мм (враховуючи висоту самого піддона 150 мм). Місткість умовного піддона – 1 м3. Умовний піддон займає площу (в плані) 0,96 м2. Враховуючи, що вантаж може виходити за параметри піддона, його площу беруть 1 м2. Вантаж одного умовного вагону розміщується на 42 умовних піддонах.

Якщо товари зберігаються в контейнерах, то за умовний контейнер береться універсальний контейнер з розмірами у плані 2100x 1300 мм, висотою 2500 мм, корисною місткістю 6 м3. Місткість контейнера – 6 умовних піддонів, вага брутто – 2,5 т. Один контейнер займає площу 2,8 м2, складську площу для установки – 5,1 м2 (Апопій, 2005).

Техніко-економічні показники використання складів

Для оцінки ефективності роботи складів і пошуків способів її підвищення розраховуються різноманітні техніко-економічні показники:

1) розмір вантажообігу;

2) пропускна спроможність складу;

3) раціональне використання площі й місткості складу;

4) собівартість переробки 1 т вантажів;

5) рівень продуктивності праці;

6) рівень механізації робіт.

Розмір вантажообігу складу (Вс) визначається кількістю перероблених (тонн, кубометрів, метрів тощо) товарів із надходження і відпускання за формулою

(4.6)

(4.6)

де То.с – оптово-складський товарообіг складу, грн;

Вт – середня вартість 1 т вантажів, грн.

Оптово-складський товарообіг – це важливий показник, що характеризує роботу складу за певний період часу (місяць, квартал, рік). Він показує суму реалізованих товарів зі складу в грошовому виразі як в загальному обсязі, так і за окремими товарними групами.

Пропускна спроможність складу (Пс) показує, яка кількість товарів перероблена на складі за одиницю часу, і розраховується за формулою:

(4.7)

(4.7)

де Мс – місткість складу, грн або т;

O3 – оборотність запасу товарів, разів.

Місткість складу показує, яку максимальну кількість товарів можна одночасно зберігати на складі (в тис. грн або т). Пропускна спроможність складу знаходиться у прямій залежності від величини коефіцієнта швидкості обороту товарів. Під коефіцієнтом швидкості обороту розуміють відношення річного (квартального, місячного) обороту товарів до середнього залишку його на складі за цей самий період. Чим більший коефіцієнт швидкості обороту, тим краще працює склад, тобто меншими товарними запасами склад забезпечує безперебійне постачання своїх покупців.

Загальна площа складу (Пзаг) визначається параметрами внутрішніх складських приміщень у квадратних метрах.

Раціональне використання загальної площі складу характеризується коефіцієнтом використання загальної площі (Кз.п.), тобто відношенням корисної площі складу (Пк.п.) до загальної площі складу (Пзаг).

Коефіцієнт використання корисної площі складу (Кк.п.) розраховується за формулою

(4.8)

(4.8)

де П3 – площа, зайнята під зберігання товарів, м2;

Пк – корисна площа складу, м2.

Коефіцієнт використання площі залежить від типу складу і механізації вантажно-розвантажувальних робіт, він коливається від 0,25 до 0,6. Для підвищення ефективності використання складських площ зменшують ширину проходів між стелажами, застосовують сучасніше і менш габаритне підйомно-транспортне обладнання. Отже, чим вищий коефіцієнт використання площі, тим нижча вартість зберігання товарів.

Коефіцієнт використання об'єму складу (Kо.с.) визначається за формулою:

(4.9)

(4.9)

де O3.T – об'єм складу, зайнятий під зберігання товарів, м3;

Ок – корисний об'єм складу, м3.

Собівартість переробки 1 т вантажу в грн (Cп) визначається за формулою

(4.10)

(4.10)

де Сзаг — загальна сума експлуатаційних витрат за рік, грн.

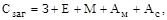

Розмір експлуатаційних витрат за рік (Сзаг) визначається за формулою

(4.11)

(4.11)

де З – річна зарплата робітників, які обслуговують обладнання, й адміністративно-технічного персоналу, грн;

E – річні витрати на електроенергію, грн;

M – річні витрати на мастильні та інші допоміжні матеріали, грн;

Ам – річні відрахування на амортизацію і ремонт обладнання;

Ас – річні відрахування на амортизацію і ремонт складських будівель і споруд.

Собівартість переробки однієї тонни вантажів визначається при ручній і механізованій переробці вантажів і використовується для розрахунку економічного ефекту від упровадження засобів механізації. Основними напрямами зниження собівартості переробки складських вантажів є механізація складських операцій, підвищення продуктивності механізмів і ефективніше їх використання.

Продуктивність праці працівників складу (Пп) визначається кількістю переробленого за зміну вантажу чи обсягом оптово-складського товарообігу, який припадає на одного працівника і розраховується за формулою

(4.12)

(4.12)

де Пп – продуктивність праці, т/людино-зміна;

Взаг – загальна кількість переробленого вантажу за певний період (рік, квартал, місяць);

К3- кількість людино-змін, витрачених на переробку вантажів.

Рівень механізації складських робіт (Pм) визначається за формулою

(4.13)

(4.13)

де Рм – рівень механізації, %;

Ом.р – обсяг механізованих робіт, т;

Озаг – загальний обсяг робіт, виконуваних на складі, т.

Загальний обсяг робіт містить як механізовані роботи, так і ті, що виконуються вручну.

Підвищення рівня механізації вантажно-розвантажувальних і складських робіт досягається за рахунок удосконалення технологічних процесів і впровадження сучасного підйомно-транспортного обладнання, що сприяє зростанню продуктивності праці, економії робочої сили і зниженню собівартості переробки вантажів (Апопій, 2005).

Дата публикования: 2014-11-04; Прочитано: 1644 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!