|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Плазмотехнические технологии. Классификация. Примеры

|

|

При сильном нагревании любого вещества наступает термическая ионизация, когда молекулы газа начинают разлагаться на составляющие их атомы, которые затем превращаются в ионы. Таким образом, плазма — это частично или полностью ионизированный газ, содержащий заряженные частицы (свободные электроны и газовые ионы).

Температура является мощным фактором интенсификации химических процессов, поэтому можно ожидать, что в будущем, по мере совершенствования техники получения высоких температур, плазменные процессы будут находить широкое практическое применение.

Плазму условно разделяют на низкотемпературную (Т=103— 105 К) и высокотемпературную (Т= 106—108 К).

Свойства высокотемпературной плазмы в настоящее время интенсивно исследуются, а промышленные методы ее получения только разрабатываются. Методы получения низкотемпературной плазмы достаточно разработаны, такая плазма уже используется в промышленности для получения отдельных химических продуктов.

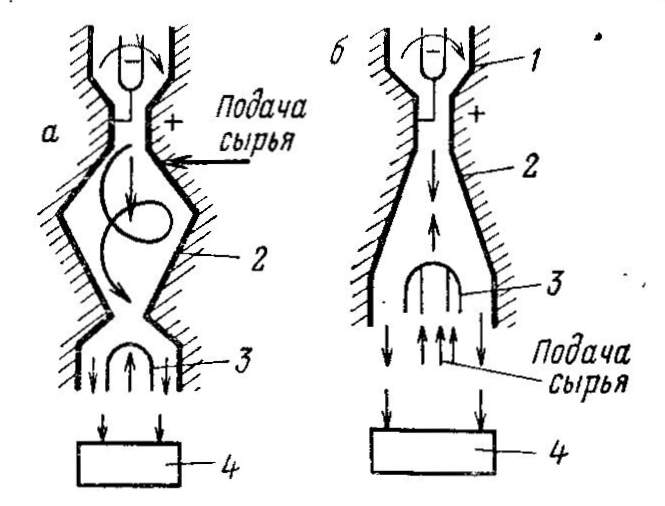

Плазменные реакторы, в которых осуществляются химические процессы, состоят из трех основных элементов; плазмотрона, реактора и закалочного устройства.

В плазмотроне образуется плазма, т. е. поток ионизированного газа (Аr, Не, N2 и др.) при высокой температуре, с помощью дугового, высокочастотного или другого способа. Плазма пени ионизации водорода от направляется в реактор, куда подают также исходные реагенты. Из реактора реакционная смесь направляется в закалочное устройство, в котором обеспечивается настолько быстрое охлаждение смеси (ее закалка), что целевая реакция не успевает пройти в обратном направлении, т. е. в сторону образования исходных реагентов.

Высокие скорости плазмохимических процессов (их продолжительность составляет 10-2—10-5 с) позволяют уменьшить размеры промышленной аппаратуры. Например, для осуществления плазмохимического пиролиза метана плазменный реактор производительностью 25000 т/год должен иметь диаметр 15 см и длину 65 см.

Плазмохимические процессы легко управляемы; они хорошо моделируются и оптимизируются. В промышленном и полупромышленном масштабах реализованы многие плазмохимические процессы: получение ацетилена и технического водорода из природного газа; получение ацетилена, этилена и водорода из углеводородов нефти; производство синтез-газа для получения винилхлорида; получение пигментной двуокиси титана и других продуктов химической промышленности.

Рассмотрим в качестве примера плазменный метод получения азотной кислоты на основе атмосферного азота.

Существующие методы производства азотной кислоты окислением аммиака являются громоздкими и связаны с затратой природного газа ценного углеводородного сырья, мировые запасы которого ограничены. Между тем окружающий нас воздух содержит азот и кислород, из которых состоит молекула окиси азота. Поэтому процесс получения окиси азота из воздуха с последующей переработкой ее в азотную кислоту давно привлекает внимание исследователей.

Степень окисления азота по реакции

может достигать достаточной для практических целей величины при температуре выше 3000 К.

Для промышленных целей важное значение имеет скорость достижения равновесия, так как этим определяется интенсивность процесса. Для рассматриваемой реакции эта скорость резко возрастает при увеличении температуры.

Одна из возможных схем получения окиси азота следующая. Атмосферный воздух, сжатый в компрессоре, подогревается в теплообменнике до 1500—1700 К и поступает в плазменную печь. Полученный нитрозный газ при 3000—3300 К проходит далее в смеситель, где смешивается с циркулирующим нитрозным газом, охлаждается до 1700—1900 К и далее поступает в теплообменник. Здесь газ отдает тепло поступающему воздуху, охлаждается до 1100 К и затем подается в газовую турбину. Часть газа после турбины идет на абсорбцию, а остальное количество компрессором подается в систему в качестве циркуляционного газа.

При получении окиси азота из аммиака общие затраты энергии на производство аммиака и окиси азота составляют около 8 МВт*ч*т-1. Ожидается, что при прямом синтезе окиси азота под давлением 3 МПа, затраты энергии будут также около 8 МВт*ч*т-1, что позволяет сравнивать этот метод с аммиачным. Однако, есть все основания ожидать, что при дальнейшем усовершенствовании метод прямого синтеза будет экономичнее аммиачного за счет более полного использования тепла отходящих газов и интенсификации процесса (при температуре выше 3000 К реакция протекает практически мгновенно).

Дата публикования: 2015-10-09; Прочитано: 1419 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!