|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Производство пластических масс на основе полимеров, получаемых цепной полимеризацией

|

|

К этой группе пластмасс относятся полиэтилен, полипропилен, полиизобутилен, полистирол, полимеры и сополимеры хлористого винила, фторпроизводных этилена, полиакрилаты и др. Такие пластмассы выпускаются без наполнителя; они термопластичны, обладают хорошими диэлектрическими свойствами, высокой ударной вязкостью (за исключением полистирола), устойчивы к действию многих агрессивных сред, но большинство из них имеет низкую теплостойкость.

Полиэтилен [—СН2 — СН2—]n насыщенный углеводород парафинового ряда с молекулярной массой (в зависимости от метода получения) от 18000 до 800000. Это роговидный продукт, выпускаемый в виде гранул.

Сырьем для производства полиэтилена служит этилен, получаемый высокотемпературным пиролизом нефтяных фракций или высокотемпературным крекингом пропана и бутана при 800 °С в трубчатых печах. Для полимеризации применяют этилен высокой степени чистоты (99,99% С2Н4), так как присутствие примесей может, привести к обрыву полимерной цепи и снижению массы моля полимера. Особенно опасны примеси в сырье, поступающем на полимеризацию по радикальному механизму.

Для получения чистого этилена газовую смесь пропускают через систему охлаждения, работающую при температуре от —110 до —130 °С и давлении от 0,5 до 5 МПа. При этом все примеси (за исключением ацетилена и олефинов) извлекаются из этилена. Ацетилен и олефины удаляются гидрированием в присутствии кобальтмолибденового катализатора при температуре 250 °С и давлении 1,5 МПа.

В настоящее время полиэтилен получают тремя способами:

полимеризацией этилена при низком давлении (0,5—0,8 МПа) и температуре 70—80 °С в присутствии комплексных катализаторов, состоящих из четыреххлористого титана TiCl и триэтилалюминияА1(С2H5)3;

полимеризацией этилена в растворителе при 130—170 °С и среднем давлении 3,5—4,0 МПа в присутствии окислов металлов переменной валентности (окислов хрома, ванадия и др.);

полимеризацией этилена при высоком давлении (130—250 МПа) и температуре 200—270 °С в присутствии кислорода (0,005— 0,008% в смеси).

В зависимости от методов получения полиэтилена свойства его различны.

Полиэтилен высокого давления получают в присутствии кислорода. Процесс полимеризации протекает по радикальному механизму. Свежий этилен высокой степени чистоты из газгольдера под давлением 0,8—1,1 МПа поступает в смеситель (на схеме не показан) для смешения с кислородом (от 0,005 до 0,008%) и возвратным этиленом, после чего подается в систему компрессоров, где сжимается сначала до 25 МПа, а затем (после очистки от масла) до 15 МПа. Причем, чем выше давление, тем выше скорость полимеризации.

Пройдя систему очистки и смазкоотделитель, этилен поступает в реактор трубчатого типа на полимеризацию. Реактор является аппаратом идеального вытеснения. Он состоит из наклонно расположенных труб диаметром до 25 мм и общей длиной до 300 м и имеет три зоны: зону подогревания этилена до 200 °С; зону полимеризации, где температура поддерживается в пределах 200— 225 °С, и зону охлаждения реакционной массы (110—125 °С). На гревание этилена и охлаждение реакционной массы осуществляется водой. Из реактора образующийся полиэтилен вместе с этиленом, не вступившим в реакцию, через систему редукторов проходит сепаратор и поступает в приемник, где после снижения давления происходит разделение этилена и полиэтилена. Этилен, пройдя ловушку и после промывки, снова возвращается на полимеризацию. Из приемника расплавленный полиэтилен направляется на стабилизацию, окрашивание (если необходимо) и грануляцию. В качестве стабилизатора применяется смесь, состоящая из фенил-наф- тиламина и дифенил-фениленди- амина и др.

Гранулирование осуществляют несколькими методами и, в частности, продавливанием смеси полиэтилена и стабилизатора через фильеру гранулятора. Выходящие жгуты разрезаются вращающимся ножом на гранулы размером 2—3,5 мм. Готовый полиэтилен упаковывают в мешки и поставляют потребителю.

Степень конверсии этилена за одну стадию составляет 8—12%, а при неоднократной циркуляции газа достигает 95—97%.

Являясь термопластичным полимером, полиэтилен не растворяется в органических растворителях, но набухает в них, растворяется при температуре выше 70 °С в хлорированных углеводородах, устойчив к действию концентрированных кислот, щелочей и растворов солей, но разрушается под действием окислителей, особенно при нагревании. Полиэтилен устойчив при нагревании без доступа воздуха до 290 °С, но при температуре 350—400 °С разлагается с образованием жидких и газообразных продуктов.

Полиэтилен перерабатывается в изделия литьем под давлением, экструзией и прессованием; изделия из полиэтилена поддаются сварке. Он используется для изготовления пленки и листов, литьевых изделий, труб, для изоляции кабеля и других изделий, широко применяющихся во многих отраслях народного хозяйства и в быту. Особенно широко применяется полиэтилен для защиты металлических изделий от коррозии.

Поливинилхлорид [—СН2 — СНС1—]n относится к высокомолекулярным галогенопроизводным углеводородам. Получают его лаковым, эмульсионным и блочным способами. Полимеризацию лаковым, эмульсионным и блочным способами. Полимеризацию хлористого винила ведут по радикальному механизму, но она может протекать и по ионному типу. Наиболее распространенным методом получения поливинилхлорида является суспензионная полимеризация хлористого винила в водной среде.

В эмалированный реактор емкостью 10—20 м3, снабженный мешалкой и рубашкой для обогревания или охлаждения смеси реагентов, подается вода, раствор стабилизатора эмульсии (поливиниловый спирт, желатина и др.), раствор инициатора например перекись бензоила и другие компоненты, нерастворимые в воде. После их загрузки реактор продувают азотом и при перемешивании вводят жидкий винилхлорид. Реакционную смесь нагревают до 40—50 °С, подавая в рубашку реактора горячую воду. Процесс полимеризации длится 20—30 ч при температуре 40—80 °С и давлении 0,5—1,4 МПа. В процессе полимеризации давление в реакторе снижается, что указывает на окончание реакции.

Образующуюся суспензию перекачивают в емкость, сюда же уводят раствор щелочи для разрушения эмульгатора, инициатора Н низкомолекулярных продуктов, а затем подают острый пар для нагревания массы до 94—96 °С. Полимер охлаждают, промывают и подают на центрифугу для отделения от раствора. Полученный продукт, содержащий около 25% влаги, поступает в аппарат для сушки в кипящем слое, а затем на рассев и затаривание в мешки.

Поливинилхлорид, полученный этим способом, отличается от любого другого поливинилхлорида более высокой степенью чистоты, лучшими диэлектрическими показателями, высокой водо- и термостойкостью. Это объясняется однородностью его состава (имеет определенную молекулярную массу, что обусловлено поддержанием строго определенной температуры в самих каплях мономере, т.е. как бы в микроблоке).

Технический поливинилхлорид — белый полидисперсный порошок, молекулярная масса его 30000—150000 и степень полимеризации от 100 до 2500. Он не воспламеняется и не горит, нерастворим в воде, спирте, бензине и многих других растворителях, но при нагревании растворяется в хлорированных углеводородах, ацетоне, циклогексаноне и др., устойчив к воздействию сильных и слабых кислот и щелочей, смазочных масел.

На основе поливинилхлорида получают пластические массы двух типов: жесткие, не содержащие пластификаторов (винипласт), и мягкие, содержащие пластификаторы (пластикат).

Винипласт получают из поливинилхлоридной смолы, смешанной при повышенной температуре (160°С) со стабилизаторами (стеаратами кальция, бария, углекислым свинцом и др.) и смазывающими веществами. Из полученной смеси вальцеванием, ка-ландрованием, экструзией, формованием при 150—170 °С получают пленки, листы, трубы, вентили и другие изделия.

Винипласт поддается механической обработке, хорошо сваривается и склеивается. Механические свойства винипласта достаточно высоки.

Винипласт используется для изготовления трубопроводов, вентилей, кранов, барабанов центрифуг, колонн для поглощения окислов азота и других агрессивных газов. Из листового материала готовят крупные емкостные аппараты, сложные фильтры, вентиляционные системы в помещениях с агрессивной средой и т. д.

Пластикат готовят из смеси смолы, наполнителя (каолин), стабилизатора (стеараты и карбонаты кальция, свинца и др.) и пластификатора (фталаты, себацинаты, трикрезилфосфаты и другие малолетучие жидкости и их смеси), вводимого в количестве от 30 до 60% от массы смолы. Пластификаторы улучшают эластические и пластические свойства поливинилхлорида. Из полученной однородной массы вальцеванием, каландрованием или экструзией получают пленки, листы, трубы и различные другие изделия.

Пластифицированный материал обладает эластическими свойствами, но не является эластомером. Он используется для получения пленки, линолеума, приводных ремней, армированных тканью, транспортных лент, в качестве заменителя кожи.

Для защиты от коррозионного разрушения аппаратуры пластикат используется реже, так как обладает меньшей химической стойкостью, чем винипласт.

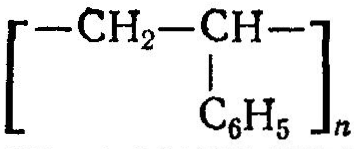

Полистирол  представляет собой твердый аморфный продукт, молекулярная масса которого 200000—400 000. Обладая ценными техническими свойствами, полистирол и сополимеры стирола по объему производства занимают третье место среди пластмасс, уступая только полиэтилену и поливинилхлориду.

представляет собой твердый аморфный продукт, молекулярная масса которого 200000—400 000. Обладая ценными техническими свойствами, полистирол и сополимеры стирола по объему производства занимают третье место среди пластмасс, уступая только полиэтилену и поливинилхлориду.

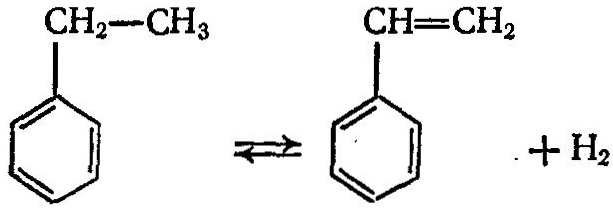

Исходным сырьем для получения полистирола служит стирол С6Н5СН = СН2, образующийся в процессе дегидрирования этилбензола в присутствии катализатора:

Реакционная смесь, содержащая стирол и примеси побочных продуктов, подвергаются разделению. От стирола отделяют непрореагировавшие углеводороды, а затем вымораживают воду.

Полимеризацию стирола проводят блочным, эмульсионным и суспензионным способами. В зависимости от способа получения свойства полистирола различны.

Полимеризацию стирола в блоке (массе) осуществляют по радикальному механизму как в присутствии инициатора (перекись бензоила), так и без него. Чаще полимеризацию проводят без инициатора, только под действием тепла, так как получаемый при этом стирол обладает хорошими диэлектрическими свойствами. В настоящее время применяют непрерывную термическую полимеризацию стирола в реакторах колонного типа без перемешивания и в каскаде реакторов с перемешиванием.

Технологический процесс получения полистирола состоит в следующем. Химически чистый жидкий стирол из хранилища центробежным насосом непрерывно подается в реакторы предварительной полимеризации, представляющие собой цилиндрические аппараты, изготовленные из алюминия и снабженные мешалками и рубашками для нагревания или охлаждения массы в зависимости от условий процесса. В реакторах при 80—82 °С процесс образования полимера проходит частично. После того как содержание полистирола в реакторах достигнет 30%, жидкую смесь сливают в верхнюю часть полимеризационной колонны состоящей из шести секций. Каждая секция снабжена рубашкой и змеевиком, изготовленным из нержавеющей стали, для поддержания в секциях определенной температуры (от 100 до. 200 °С). В нижней части колонны имеется обогреватель. Диаметр колонны 600— 1500 мм, высота 5—11 м. В качестве теплоносителя применяется смесь 26,5% дифенила и 73,5% дифенилоксида, называемая динилом.

По мере движения стирола по колонне сверху вниз заканчивается его полимеризация. Степень превращения стирола и молекулярная масса образующегося полистирола зависят от температуры.

Из реактора и колонны пары стирола поступают в холодильник, где они конденсируются, и стирол возвращается в верхнюю часть полимеризационной колонны. Полимеризацию стирола в реакторах) и в колонне ведут в среде азота во избежание окисления полистирола кислородом воздуха. Расплавленный полистирол из нижней конической части колонны поступает в шнек - пресс и в виде прутков подается на охлаждение, а затем на дальнейшую переработку.

Блочный способ получения полистирола имеет ряд преимуществ перед другими методами: процесс прост в аппаратурном оформлении, непрерывен, а получаемый продукт является самым дешевым. В полистироле отсутствуют примеси, снижающие его свойства, особенно электрические.

Эмульсионную полимеризацию стирола проводят в эмалированных аппаратах или аппаратах, изготовленных из нержавеющей стали (с мешалкой и рубашкой) емкостью 6—15 м3. В реактор заливают стирол, воду, эмульгаторы (натриевые соли сульфокислот), раствор едкого натра и инициаторы (надсернокислый калий, перекись водорода и др.). В течение 30 мин смесь перемешивают и нагревают до 70—90 °С. Полимеризация стирола длится 5—6 ч, в результате чего образуется мелкодисперсная смесь - латекс, который под действием кислой среды, создаваемой кислотами или кислыми солями (например, A12(S04)3), разрушается.

После промывки горячей водой, полистирол отделяют от воды, сушат при 60—70 °С, а затем направляют для разделения на фракции.

Получаемый по этому методу полистирол содержит небольшие количества эмульгатора и имеет высокую дисперсность, поэтому он используется главным образом для производства пенополистирола.

Полимеризацию полистирола можно проводить и по непрерывной схеме.

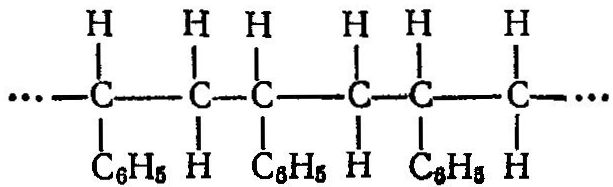

Изотактический полистирол получают в присутствии триэтил- или триизобутилалюминия и треххлористого титана и др. Образующийся полимер имеет кристаллическую структуру со строго регулярным расположением боковых цепей, например, все группы С6Н5 — расположены с одной стороны, главной цепи макромолекулы:

Изотактический полистирол имеет более высокие механические свойства.

Лаковый и суспензионные методы получения полистирола применяются реже.

Полистирол относится к термопластичным полимерам. Он устойчив к воздействию минеральных кислот и щелочей, спиртов, масел; но разрушается азотной кислотой, растворяется в ароматических и хлорированных углеводородах, алифатических эфирах н во многих кетонах. Полистирол поддается всем видам механической обработки и применяется для получения изделий прессованием, литьем под давлением, экструзией. Из полистирола получают нити, пленочные материалы и различного вида фасонные изделия. Особенно широко полистирол используется для изготовления товаров народного потребления.

Дата публикования: 2015-10-09; Прочитано: 1652 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!