|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Производство пластических масс на основе полимеров, получаемых поликонденсацией и ступенчатой полимеризацией

|

|

Фенолоальдегидные смолы и пластмассы на их основе находят широкое применение в технике. В качестве сырья для их получения используют фенолы (крезол, ксилолы, фенол и др.) и альдегиды (формальдегид, фурфурол). Наибольшее применение для получения смол находят фенол и формальдегид.

Фенол представляет собой кристаллическое вещество, плавящееся при 40,9 °С. В основном его получают синтетическим методом и лишь в небольшом количестве (~3,5%) из каменноугольной смолы. Он смешивается в любых соотношениях со спиртом, водой при нагревании свыше 66 °С, растворим в эфире, глицерине, сероуглероде и др.

Смолы, полученные на основе фенола и формальдегида, получили название фенолоформальдегидных. Они находят наибольшее применение из других смол этой группы. В зависимости от соотношения между фенолом и формальдегидом и применяемого катализатора получаемые смолы могут быть термопластичными (новолачные) и термореактивными (резольные).

Новолачные смолы получают в водной среде при конденсации избытка фенола и формальдегида в присутствии кислоты (соляная, щавелевая, серная кислоты) по схеме:

Обычно взаимодействие протекает при мольном соотношении фенола и формальдегида, равном 7:6. Новолаки являются низкомолекулярными соединениями (n = от 4 до 8). При нагревании они плавятся, легко растворяются в спирте. Новолачные смолы применяют для получения пресспорошков, абразивных изделий, газонаполненных материалов. Для перевода этих смол из термопластичного состояния в термореактивное в качестве отвердителя используют уротропин.

Резольные смолы получают из фенола и небольшого избытка формальдегида в присутствии щелочных катализаторов NH4OH, NaOH, Ва(ОН)2.

Процесс образования смолы состоит из двух стадий: реакции фенола с формальдегидом с образованием фенолоспиртов и конденсации фенолоспиртов с образованием резола (смесь полифенолов):

Фенолоспирты реагируют между собой с образованием резолов

Резолы представляют собой смесь линейных и разветвленных полимеров общей формулы

Н—[—С6Н2(ОН) (СН2ОН)СН2—]m[— С6Н3(ОН)СН2—]n—ОН

где n = 2+5, а m+n — 4+10.

Резольная смола является низкомолекулярным соединением (от 400 до 1000). При нагревании смолы происходит дальнейшая конденсация макромолекул, в результате чего образуется резит, представляющий собой неплавкий и нерастворимый полимер следующего строения:

Процессы получения новолачной и резольной смолы практически не отличаются друг от друга. В реактор вводят фенол, формальдегид, различные добавки и катализатор и смесь нагревают в реакторе до 70— 75 °С с помощью пара, подаваемого в рубашку реактора. Поликонденсация фенола с формальдегидом протекает с выделением тепла. Оптимальная температура в реакторе должна быть не выше 80 °С, поэтому по достижении этой температуры отключают подачу пара и ведут охлаждение смеси, подавая в рубашку реактора воду. В процессе поликонденсации пары воды поступают в трубчатый холодильник и конденсируются. Образовавшаяся смола плавится и в жидком состоянии выдавливается из реактора по трубе сжатым воздухом в противень, здесь она затвердевает и измельчается в порошок.

Фенолоформальдегидные смолы находят широкое применение в качестве связующего при получении пресспорошков, волокнистых материалов, слоистых пластиков, поропластов. Кроме того, они используются для получения лаков и клеев.

Пластические массы, получаемые на основе фенолоформальдегидных смол, получили название фенопластов. Литой резит относится к ненаполненным фенопластам, так как он состоит только из одной смолы. Он имеет низкие физико-механические свойства, трудно перерабатывается в изделия, поэтому практического значения не имеет.

Композиционные фенопласты в зависимости от наполнителя делятся на прессовочные, волокнистые и слоистые материалы.

Изделия из пресспорошков. Выпускаемые промышленностью пресспорошки классифицируются в зависимости от назначения, по виду сырья, применяемого для получения смол; по поведению смолы при нагревании. Ассортимент выпускаемых порошков очень велик (примерно 100 марок).

Пресспорошки в зависимости от связующего подразделяются на новолачные и резольные.

Новолачные пресспорошки готовят из смеси твердых фенолоформальдегидных смол, наполнителей (древесная мука, каолин, тальк, слюда, графит, кварц, асбест и др.), отвердителей (уротропина, окиси магния, кальция и др.), смазки (олеиновая, стеариновая кислоты и их соли), красителей и пигментов (мулия, охра, литопон и др.). Получают их вальцеванием и шнековым методом.

Резольные пресспорошки отличаются по составу от новолачных только тем, что при их получении применяются фенолоформальдегидные смолы резольного типа. Пресспорошки перед прессованием таблетируют.

Свойства изделий, получаемых из пресспорошков, зависят от свойств и количества применяемых связующего и наполнителя. Например, тепло- и жаростойкость изделий можно повысить, вводя в пресспорошки кварц, слюду, асбест.

Технологические свойства пресспорошков зависят от типа смолы, рода наполнителя и его содержания, количества отвердителя. Изделия из пресспорошков готовят методом горячего прямого и литьевого прессования при 160—200 °С под давлением и другими специальными методами.

Рассмотрим примеры использования пресспорошков для изготовления изделий.

Изделия общетехнического назначения получают из пресспорошков, содержащих фенолоформальдегидные смолы и древесную муку. К ним относятся ненагруженные армированные и неармированные детали и изделия широкого потребления (розетки, рукоятки, корпуса проигрывателей и др.).

Радиодетали и другие изделия, работающие при высоких температурах, готовят из пресспорошков, содержащих смолы, асбест или слюду. Изделия, устойчивые к действию воды и кислот, готовят из пресспорошков, имеющих в своем составе новолачные смолы, совмещенные с поливинилхлоридом, каучуком и другими полимерными соединениями. В качестве наполнителей применяют кокс, графит, каолин и др.

Волокниты - прессовочные материалы, получаемые на основе волокон различного типа и растворов фенолоформальдегидных или других смол.

Из волокнита (наполнитель — хлопковая целлюлоза) прессуют детали общетехнического назначения, работающие на изгиб, истирание, кручение, а также изделия, обладающие антифрикционными свойствами (переключатели, фланцы, рукоятки, шестерни и т. д.). Изделия из них устойчивы в воде, слабых кислотах и основаниях, но разрушаются при действии сильных кислот и щелочей.

Асбоволокнит готовят прессованием асбеста и других составляющих, пропитанных фенолоформальдегидной или другой смолой. Материал применяют для изготовления деталей электротехнического назначения и изделий, обладающих фрикционными свойствами, высокой теплостойкостью и механической прочностью, например, тормозные колодки экскаваторов, подъемных кранов.

Фаолит получают прессованием асбеста или смеси графита и асбеста, пропитанных фенолоформальдегидной смолой. Он устойчив в растворах соляной кислоты любой концентрации, в 40%-ной серной, в 50%-ной ортофосфорной и уксусной кислотах, в хлорированных углеводородах, но, разрушается иодом, бромом, щелочами, ацетоном, спиртом и кислотами, обладающими окислительными свойствами.

Из фаолита при обычной температуре, без давления готовят крупногабаритные изделия: трубы, ванны, адсорберы, различного вида емкости и т. д., которые затем отверждаются при температуре 60—130°С. Теплостойкость фаолита около 145°С.

Фенопласты, содержащие стеклянное волокно в качестве наполнителя, называются стекловолокнитами. Эти материалы обладают высокой удельной прочностью, жесткостью, устойчивы к вибрационным нагрузкам, к многим химическим реагентам и микроорганизмам, имеют хорошие диэлектрические и теплоизоляционные свойства.

Слоистые пластики — прессматериалы, содержащие листовой наполнитель: хлопчатобумажную ткань (текстолит), бумагу (гетинакс), асбестовую (асботекстолит) или стеклянную (стеклотекстолит) ткань, стеклянный и древесный шпон (древеснослоис- тыепластики ДСП). Получают слоистые материалы горячим прессованием уложенных правильными рядами слоев листового наполнителя, пропитанного резольной смолой. Полученный материал обладает хорошими физико-механическими и химическими свойствами (см. табл. XV. 3).

Текстолит используется для изготовления изделий, обладающих стойкостью к вибрационным нагрузкам; износостойкостью и электроизоляционными свойствами. Из него готовят шестерни, вкладыши, детали, работающие в условиях трения, декоративные и отделочные материалы.

Гетинакс широко применяется в электро- и радиотехнической промышленности и, в частности, в производстве печатных схем для радио и телевизоров, переключателей и т. п.

Стеклотекстолиты выпускаются в виде листов различных размеров длиной до 2,5 м, шириной до 1 м и толщиной 0,5—15 мм. Они широко применяются для изготовления фюзеляжей самолетов, кузовов автомобилей, деталей машин, лодок, судов, самолетов и т. д. Теплостойкость стеклотекстолита 200°С при продолжительной эксплуатации и 300°С при кратковременной работе.

Стекловолокнистый анизотропный материал (СВАМ) готовят горячим прессованием стеклянного шпона с нанесенным на его поверхность связующим (совмещенные фенолформальдегидные смолы с поливинилбутиралем или с эпоксидыми олигомерами). Прессование проводят в гидравлических прессах при температуре 150—160°С и давлении 4 МПа с последующей вытяжкой изделий, продолжительность вытяжки 6 мин на 1 мм толщины получаемого изделия.

СВАМ, подобно фанере, обладает упругими анизотропными свойствами и в зависимости от укладки волокон может иметь высокую прочность вдоль расположения стекловолокон и низкую в поперечном направлении. Из него готовят трубы и другие изделия, устойчивые к действию химических реагентов, детали катеров, лодок, конструкций кораблей, кузовов автомашин, прицепов, цистерн, хранилищ и т. д., а также применяют как электроизоляционный материал (электрощиты, электроаппаратура). СВАМ нашел широкое применение в строительстве: из него готовят плиты перекрытий и несущие панели стен, тепло- и звукоизолирующие строительные элементы, шахтную крепь и кузова шахтных вагонеток и др.

Древесно-слоистые пластики (ДСП) используются для изготовления мебели, спортивных лодок, деталей катеров, вкладышей подшипников, шестерен, опорных рам, фрикционных шкивов, втулок небольшого диаметра и других деталей.

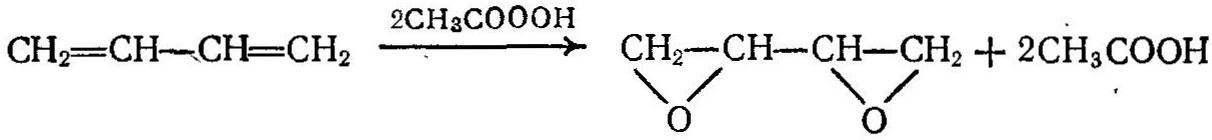

Эпоксидные смолы получают взаимодействием эпоксисоединенин с веществами, содержащими подвижные атомы водорода, или введением эпоксидных групп

в ненасыщенные соединения под действием надкислот, например, надуксусной кислоты СНзСОООН.

Наиболее широко применяется первый метод получения эпоксидных смол, где в качестве сырья используют мономеры, содержащие эпокси-группы, и многоатомные фенолы (дифенилолпропан, гидрохинон, пирогаллол и др.).

Образование эпоксидной смолы при взаимодействии эпихлоргидрина и дифенилолпропана в присутствии щелочи происходит по схеме

Кроме диглицидного эфира в смеси содержатся полимеры большей молекулярной массы (т. е. с числом звеньев от 2 до 16), которые имеют следующую структуру:

Эпоксидные смолы такого строения имеют линейную структуру, поэтому они плавятся и растворяются в органических растворителях.

Эпоксидные смолы получают и при взаимодействии эпихлоргидрина с аминами (например, с анилином), гликолями (например, этиленгликолем) и др.

По второму методу эпоксидные смолы можно получать при взаимодействии непредельных углеводородов (например, дивинила) с надуксусной кислотой:

Образующиеся соединения могут далее реагировать с мономерами по реакциям, приведенным для первого способа.

Эпоксидные смолы представляют собой олигомеры, содержащие свободные концевые эпокси-группы, которые при взаимодействии с некоторыми веществами (отвердителями) и между собой образуют полимеры сетчатого строения. В качестве отвердителей применяются гексаметилендиамин, этиленполиамин, меламин, смолы, фталевый ангидрид, кислоты и др. Эпоксидные смолы допускают высокую степень наполнения (50%) их различными наполнителями (кварцем, стеклом, тальком, асбестом, графитом и др.). Присутствие наполнителей способствует увеличению твердости и теплостойкости, снижению усадки и стоимости пластмассы, при использовании же армирующих наполнителей в виде волокна и тканей можно получать высокопрочные материалы.

Эпоксидные смолы и компаунды широко применяются для изоляции и герметизации изделий; в машиностроении (изготовление штампов холодной вытяжки, прессформ, литейных моделей и т. п.); для изготовления клеев, исправления дефектов литых изделий, ремонта металлических деталей и трубопроводов и для изготовления различного вида фасонных изделий. Так, из стеклопластиков и СВАМ, полученных из эпоксидных смол, готовят корпуса моторных лодок, разнообразные детали, используемые в авиа-, судо- и ракетостроении и т. д. Обладая высокой адгезией ко многим материалам, прочностью и химической стойкостью к растворителям, кислотам, щелочам и растворам солей, эпоксидные смолы широко используются для защиты металлов, сплавов и других материалов от коррозии.

различного вида фасонных изделий. Так, из стеклопластиков и СВАМ, полученных из эпоксидных смол, готовят корпуса моторных лодок, разнообразные детали, используемые в авиа-, судо- и ракетостроении и т. д. Обладая высокой адгезией ко многим материалам, прочностью и химической стойкостью к растворителям, кислотам, щелочам и растворам солей, эпоксидные смолы широко используются для защиты металлов, сплавов и других материалов от коррозии.

Дата публикования: 2015-10-09; Прочитано: 2645 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!