|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Примеры расчета

|

|

1.4.1. Производительность подготовительного отделения ТБЗ по сырью для брикетирования равна Qc = 20 т/ч. В котельное отделение подаётся топливо в количестве Qтon = 5 т/ч. (рис. 21). Определить необходимую эффективность грохотов ГВР-1, если в технологии дробилки не предусмотрены. Масса частиц крупнее размера отверстий сита составляет 15 % от общей массы торфа.

Рис. 21. Материальный баланс

Рис. 21. Материальный баланс

грохочения

Масса частиц m кр крупнее размеров отверстий сита

m кр= (Q с+ Q топ) 15 /100 = =3,75 т/ч.

В отсеве кроме крупных находятся мелкие частицы

m мел = Q топ - m кр = 5 - 3,75 = 1,25 т/ч.

Эффективность Е грохотов

E = Q с ·100/(Q c + m мел) = 20·100/(20+ 1,255) = 94,1 %.

1.4.2. Производительность вибрационного грохота Q в.rp = 6,5 т/ч, эффективность работы Е =70 %. Определить режим его работы (амплитуду и угловую скорость) с учётом самоочистки сита и длину сита (ширину принять В = 1,0 м), плотность торфа – 250 кг/м3.

Режим работы грохота. Для наклонных грохотов (принимаем α=10 °) скорость вибрации сита (1.12)

м/с,

м/с,

где D = 0,01 м,  =30°.

=30°.

По табл.1 принимаем амплитуду колебаний а = 0,003 м предполагая, что в грохоте используется центробежный привод направленного действия. Тогда угловая скорость приводного вала  = 0,56 / 0,003 = 186 с-1.

= 0,56 / 0,003 = 186 с-1.

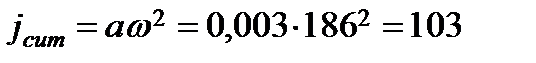

Ускорение колебания  м/с2.

м/с2.

По рекомендациям  80 м/с2 принимаем а = 0,004 м,

80 м/с2 принимаем а = 0,004 м,

тогда  = 0,56 / 0,004 = 140 с-1, а ускорение колебаний

= 0,56 / 0,004 = 140 с-1, а ускорение колебаний  =0,004 · 1402 = 78,4 м/с2. Условие выполнено.

=0,004 · 1402 = 78,4 м/с2. Условие выполнено.

По графику (рис. 7) экстрополяцией определяем коэффициент передачи скорости v.

Скорость транспортирования материала по ситу (1.14)

v M=𝜒 a ω = 0,65· 0,004 ∙ 140 = 0,36 м/с.

Высота слоя материала в месте загрузки на грохот (1.16)

h м= Q в.гр / 3,6 В v м ρ= 6,5/3,6∙1∙0,36∙250=0,02м

По графику (рис. 9) длина сита грохота L сит = 2 м.

1.4.3. Ширина сита наклонного (α =10°) грохота В = 1,25 м, длина L = 2,5 м, амплитуда колебания а = 0,003 м, угловая скорость ω = 105 с-1. Эффективность работы Е = 75 %. Определить коэффициент Г режима работы и производительность Qв.гр грохота по исходному продукту (плотность торфа ρ = 250 кг/м3).

Коэффициент режима работы грохота (1.7)

Г = а  2sinβ/ g cosα= 0,003 ∙ 1052 ∙ sin30° / 9,81 ∙ cos10° = 1,7.

2sinβ/ g cosα= 0,003 ∙ 1052 ∙ sin30° / 9,81 ∙ cos10° = 1,7.

Высота слоя материала в месте загрузки (рис.9) h м=0,05 м.

Ускорение колебания сита  м/с2 < 80 м/с2.

м/с2 < 80 м/с2.

Коэффициент передачи скорости (рис. 8) 𝜒 =0,3.

Скорость транспортирования материала по ситу (1.14)

v M=𝜒 a ω=0,3 ∙ 0,003 ∙105 = 0,095 м/с.

Производительность грохота по исходному продукту (1.15)

Q в.гр= 3,6 В hм v м ρм = 3,6 ∙1,25 ∙ 0,05 ∙ 0,095 ∙ 250 = 5,34 т/ч.

1.4.4. Производительность вибрационного грохота Q в.гр = 5 т/ч, амплитуда колебания а = 4 мм, угловая скорость  = 140 с-1; размеры сита В сит х L сит= 1,5 х 2,5 (м), масса короба M к = 1000 кг. Определить мощность электропривода.

= 140 с-1; размеры сита В сит х L сит= 1,5 х 2,5 (м), масса короба M к = 1000 кг. Определить мощность электропривода.

Мощность на преодоление сил трения в подшипниках вала (1.18)

,

,

где f п = 0,03 и принимаем d в = 100 мм.

Ускорение колебаний а ω2 = 0,004 ∙ 1402 = 78,4 м/с2.

По графику (рис. 10) коэффициент передачи скорости  = 0,68.

= 0,68.

Скорость перемещения материала (1.14)

v M=𝜒 a ω= 0,68 ∙ 0,004 ∙140 = 0,38 м/с.

Вес материала (1.19), находящегося на сите при условии, что отверстия сита забиты и грохот работает как транспортирующее средство

G м = Q в.гр L ситg/ 3,6 v м = 5 ∙ 2,5 ∙ 9,81 / 3,6 ∙ 0,38 = 90 Н.

Масса короба и материала m = M к + Gм/g= 1000 + 90/9,8 = 1010 кг.

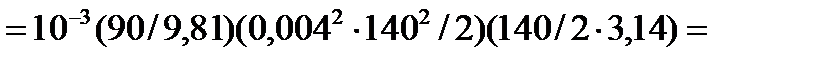

Тогда

Р гр.под = 10-3∙ 0,03∙140 (1010∙9,81 + 1010∙0,004∙1402) 0,1 /2 = 1,87 кВт.

Мощность на преодоление сил трения (1.20) между материалом и ситом

Р гр.f= 10-3 G м f вн v м= 10 -3 ∙ 90 ∙ 0,65 ∙ 0,38 = 0,022 кВт.

Мощность (1.21) на подбрасывание материала

0,32кВт.

0,32кВт.

Мощность привода (1.17) грохота

кВт.

кВт.

1.4.5. Для грохота ГБ-1А определить значение предельной угловой скорости вращения барабана и производительность грохота при переработке торфа плотностью ρ = 250 кг/м3.

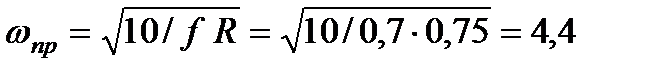

Предельная угловая скорость (1.22)

с-1,

с-1,

где f = 0,7 – коэффициент трения.

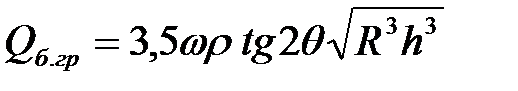

Производительность (1.27) грохота  .

.

Угловая скорость (1.23) вращения грохота

с-1,

с-1,

где  = 40° - угол отклонения частиц торфа.

= 40° - угол отклонения частиц торфа.

Высота слоя h торфа в месте загрузки (1.28)

м,

м,

где  – длина грохота ГБ-1А.

– длина грохота ГБ-1А.

Тогда  т/ч.

т/ч.

1.4.6. Производительность барабанного грохота Q б.гр = 35 т/ч, радиус барабана R = 0,75 м, угол наклона оси барабана к горизонту  =12°, частота его вращения n = 0,5 с-1. Определить необходимую длину L б.гр барабана при работе на торфе ρ = 250 кг/м3.

=12°, частота его вращения n = 0,5 с-1. Определить необходимую длину L б.гр барабана при работе на торфе ρ = 250 кг/м3.

Используя формулу (1.27) при заданной производительности барабанного грохота определяем высоту слоя торфа в месте загрузки в барабан

,

,

где  .

.

По условию (1.28) определяем длину барабана грохота

м.

м.

1.4.7 Определить мощность привода грохота ГБТ при его производительности Об. гр. = 15 т/ч и переработке торфа плотностью ρ=250 кг/м3.

Момент трения в опорных подшипниках вала (1.30) барабана

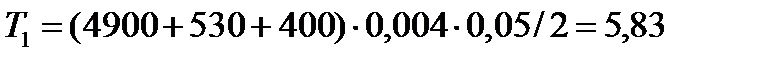

T 1 = (G б+ G м+ F ц) f п d в/2,

где d в = 50 мм – диаметр вала (в масштабе по чертежу); G б = 0,2·2500·9,81 = 4900 Н (предполагаем, что масса барабана составляет 20% от массы грохота); f п = 0,004; F ц – центробежная сила.

Вес материала, находящегося в барабане (1.32) при условии, что сетка барабана забита, и барабан работает как транспортирующее средство

Н,

Н,

где  м/с.

м/с.

F ц = G м (2πn)2 R /g =530 (2π ·0,5)2 ·0,75/9,81= 400 Н·м.

Тогда  Н.м.

Н.м.

Момент трения материала о стенки барабана (1.31)

= 398 Н·м.

Мощность на многократный подъём материала на высоту Н

,

,

где Н = R - R cos 40° = 0,75 - 0,75 cos 40° = 0,175 м (рис.17)

Перемещение L ц частиц материала за один цикл вдоль оси барабана

м.

м.

Число  циклов подъёма материала

циклов подъёма материала  .

.

Тогда Р п = 13,1∙15 ∙ 0,175 ∙ 9,81 / 3600 = 0,094 кВт.

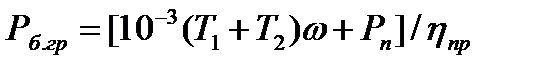

Мощность привода барабанного грохота (1.29)

2,16 кВт.

2,16 кВт.

1.4.8 Определить производительность по исходному Q в.д и по подрешетному Q 'в.д продуктам валкого-дискового грохота ГВД и мощность привода. Грохот установлен гори-зонтально, частота вращения первого валка n 'в.д = 1,3 с-1, эффективность грохочения Е = 90%, плотность торфа ρ =250 кг/м3, содержании мелочи в исходном продукте α=75 %.

Производительность грохота по подрешетному продукту (1.34)

где согласно рекомендации (с.30) и технической характеристики k р = 1; В = 0,65 м; L =1,125 м; δд = 4 мм; i в = 6; ширина ячейки 7 мм; d д =350 мм; d в = 30 мм; q в.д = 66 т/ч·м, шаг дисков S = 7 ∙ 2 + 2σд = 14 + 2∙4 = 22 мм.

Поправочная удельная производительность (1.35) Δ q в.д.= qΘ + q n + q p+ q е.

Поправка на наклон грохота q e = 0, т.к. грохот горизонтальный.

Поправка на частоту вращения первого валка

q n= 12(1,16 - n 'в.д) = 12(1,16-1,3) = -1,68 т/ч·м2.

Поправка на плотность торфа

q p= k p(ρ - 0,31) = 270(0,25 - 0,31) = -16,2 т/ч·м2.

Поправка на эффективность грохочения

q E= k E(93 - Е) = 1,2(93 - 90) = 3,6 т/ч·м2.

Тогда Δ q в.д.=0 – 1,68 - 16,2+ 3,6= - 14,28 т/ч·м2.

Производительность по подрешетному продукту

Q 'в.д.= 1∙ 0,65(66 -14,28){1,125 - (6 -1)[0,03 + (0,35 - 0,03) ∙ 0,004/0,022]}=23 т/ч.

Производительность по исходному продукту (1.36)

т/ч.

т/ч.

Мощность привода при производительности грохота 34,1 т/ч – 2,8 кВт.

Дата публикования: 2014-10-29; Прочитано: 3131 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!