|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Техническая характеристика барабанного грохота ГБТ

|

|

Диаметр барабана, мм………………………………………………………… 1500

Длина барабана, мм ………………………………………………………….. 2500

Частота вращения, с-1………………………………………………………… 0,5

Размер ячейки сита, мм………………………………………………………. 8x8

Угол наклона, градус…………………………………………………………. 10-14

Мощность двигателя грохота, кВт …………………………………………... 3,5

Масса, кг………………………………………………………………………. 2500

Мощность двигателя вентилятора, кВт……………………………………... 13

Рис. 14. Схема барабанного грохота ГБТ

Частица прижимается к поверхности сита под действием веса и центробежной силой, возникающей при вращении барабана. Чем больше частота вращения, тем выше поднимается частица, не отрываясь от стенки барабана. При превышении некоторой критической частоты вращения барабана частица будет вращаться вместе с ним.

Для барабанного грохота ГБТ предусмотрена частота вращения, близкая к критической. Соответственно материал вместе с ситом отклоняется на больший угол, чем в грохоте ГБ-1А. Воздух для очистки сетки подается не сверху, как в грохоте ГБ-1А, а из короба 7, расположенного вдоль образующей барабана сбоку под углом 35 ° (рис. 14). Привод 2 барабана расположен на шарнирной раме 3.

Материал воздушной струей под давлением до 20 Па отбрасывается к противоположной стенке барабана. При этом происходит воздушная сепарация частиц. Чем меньше и легче частицы, тем дальше отбрасываются они к противоположной стенке. За счет такой очистки сетки увеличивается ее поверхность, покрытая материалом, и, как следствие, улучшаются условия классификации материала в грохоте.

При работе грохота ГБТ (низинный торф плотностью 280-360 кг/м3 и зольностью 9-13 %) и влажности фрезерного торфа 43-50 % производительность по подрешетному продукту равна 30 – 40 т/ч. При повышении влажности w 1 перерабатываемого материала производительность грохота снижается; при w 1 = 50-53 % она достигает 27-34 т/ч, а при w 1=53-56 % – 21-27 т/ч.

При сравнительных испытаниях грохота ГБТ производительность по подрешетному продукту при рекомендованных режимах работы: частоте вращения 0,5 с-1 и угле наклона барабана 10-14 ° в 2-2,3 раза выше, чем при его работе на режимах, рекомендованных для грохота ГБ-1А (частота вращения 0,3 с-1 и угле наклона оси вращения барабана 8 °). При этом качество классификации было одинаковым.

Для ТБЗ производственной мощностью 120 тыс. т брикетов в год рекомендуется устанавливать следующее число грохотов:

ГИЛ-42 ГБ-1А ГБТ

Производительность по подрешетному продукту, т/ч 11,5 16 35

Число грохотов при влажности торфа до 50 %... 3 2 1

Число грохотов при влажности торфа более 50 % 6 4 2

Число грохотов с учетом резерва для

торфа влажностью более 50 %........................... 8 5 3

Расчет барабанных грохотов. При расчете барабанного грохота определяется предельно допустимая угловая скорость вращения барабана, производительность и мощность привода грохота|24,38|.

Предельно допустимая угловая скорость вращения барабана опре-деляется при рассмотрении сил, действующих на частицу, находящую- ся в барабане. При неподвижном барабане крайнее положение, в котором может находиться частица – т. А (рис. 15). При этом на частицу кроме веса GM(H) действует сила трения Ff=fG м  , равная составляющей веса материала Ff=fG м

, равная составляющей веса материала Ff=fG м  =G м

=G м  , где f – коэффициент трения между частицей и стенкой барабана; α – угол трения, градус.

, где f – коэффициент трения между частицей и стенкой барабана; α – угол трения, градус.

Рис. 15. Схема сил, действующих на частицу в барабанном грохоте

Рис. 15. Схема сил, действующих на частицу в барабанном грохоте

При вращении барабана сила, прижимающая частицу к стенке, увеличивается за счет центробежной силы F ц. Соответственно увеличивается сила трения Ff и частица отклонится на большой угол

При вращении барабана сила, прижимающая частицу к стенке, увеличивается за счет центробежной силы F ц. Соответственно увеличивается сила трения Ff и частица отклонится на большой угол  .

.

Равенство сил, действующих на частицу, можно записать в виде

,

,

где  – центробежная сила, Н;

– центробежная сила, Н;  – окружная скорость вращения барабана, м/с; R – радиус барабана, м.

– окружная скорость вращения барабана, м/с; R – радиус барабана, м.

Поскольку  =

=  ,

,

где  – угловая скорость, с-1.

– угловая скорость, с-1.

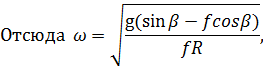

Предельная угловая скорость  барабана при

барабана при  =90°

=90°

. (1.22)

. (1.22)

Практически угол β принимают равным 40—45° |38}. При дальнейшем увеличении угла процесс классификации ухудшается, так как частицы попадают на почти вертикальную стенку и не проходят через отверстия сита. Коэффициент трения f можно принять равным 0,7 с учетом наличия отверстий, увеличивающих силу трения. Тогда

(1.23)

(1.23)

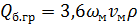

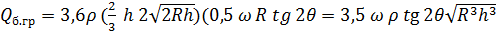

Производительность (т/ч) барабанного грохота

, (1.24)

, (1.24)

где  – площадь поперечного сечения потока материала, м2;

– площадь поперечного сечения потока материала, м2;  – скорость перемещения материала вдоль грохота, м/с.

– скорость перемещения материала вдоль грохота, м/с.

Площадь сегмента (рис. 16)  =(2/3) lh, где l – стрела сегмента, м;

=(2/3) lh, где l – стрела сегмента, м;

h – высота слоя материала, м. Из рис. 16 находим  радиус барабана, м.

радиус барабана, м.

С достаточной степенью точности для технических расчетов членом h 2 можно пренебречь. Тогда

(1.25)

(1.25)

Для определения скорости движения материала вдоль барабана рассмотрим поведение отдельной частицы (рис. 16 ,а). Частица движется по ломаной линии, сначала отклоняется вместе со стенкой барабана из т. А в т. В, переместившись при этом вдоль оси барабана на отрезок АС. Затем частица скатывается вниз, снова поднимается вверх при совместном движении со стенкой и т.д. Если развернуть стенку барабана, то путь частицы можно представить в виде ломаной линии ABD (рис. 16, б). При подъеме частица перемещается вдоль барабана на отрезок АС; при скатывании - еще на отрезок CD.

Рис. 16. Схема перемещения

частицы в барабане

При небольшом угле наклона барабана  угол скатывания частицы можно принять равным 20 °. Поскольку значение времени t подъема и скатывания равны между собой, а время перемещения частицы из т. А в т. D — 2t, можно считать, что в ∆ABD стороны АВ, BD и AD соответствуют скоростям подъема материала

угол скатывания частицы можно принять равным 20 °. Поскольку значение времени t подъема и скатывания равны между собой, а время перемещения частицы из т. А в т. D — 2t, можно считать, что в ∆ABD стороны АВ, BD и AD соответствуют скоростям подъема материала  , скатывания

, скатывания  и перемещения материала вдоль барабана 2

и перемещения материала вдоль барабана 2

Скорость перемещения материала вдоль барабана

, (1.26)

, (1.26)

где  =

=  =

=  R.

R.

Тогда, подставив в формулу (1.24) найденные значения l и  получим

получим

. (1.27)

. (1.27)

В формуле (1.27) производительность  соответствует пропуск- ной способности барабанного грохота. От входящей в формулу величины h – высоты слоя торфа — в большой степени зависит процесс классификации. Очевидно, для обеспечения необходимой эффективности грохочения следует принимать h в зависимости от длины грохота

соответствует пропуск- ной способности барабанного грохота. От входящей в формулу величины h – высоты слоя торфа — в большой степени зависит процесс классификации. Очевидно, для обеспечения необходимой эффективности грохочения следует принимать h в зависимости от длины грохота  При увеличении высоты слоя торфа требуется соответственно повысить продолжительность пребывания материала на сите, т.е. принять большую длину грохота.

При увеличении высоты слоя торфа требуется соответственно повысить продолжительность пребывания материала на сите, т.е. принять большую длину грохота.

Рассмотрим соотношение  , обозначив его через А. Подставим в это соотношение соответствующие параметры грохотов ГБ-1А и ГБТ оставив в нём плотность ρ торфа и зависимые между собой величины высоту

, обозначив его через А. Подставим в это соотношение соответствующие параметры грохотов ГБ-1А и ГБТ оставив в нём плотность ρ торфа и зависимые между собой величины высоту  и длину грохота

и длину грохота

Получим

(1.28)

(1.28)

От среднего значения A ср=4,65 полученные для грохотов величины отличаются на 10 %. Поэтому это соотношение с достаточной степенью точности можно использовать для предварительного расчёта барабанного грохота. При известных размерах и параметрах работы грохота из соотношения (1.28) вычисляется высота слоя торфа h, а по формуле (1.27) — производительность грохота.

Если требуется найти размеры грохота при заданной производительности, то по формуле (1.27) определяется величина h, а по соотношению (1.28) длина барабанного грохота |16|.

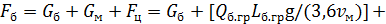

Мощность электродвигателя. В барабанном грохоте энергия затрачивается на преодоление трения в опорных подшипниках вала барабана и материала о стенки при скатывании частиц, а также на подъем материала в крайнее верхнее положение.

Мощность электродвигателя (кВт) барабанного грохота

(1.29)

(1.29)

где T 1 и T 2 – моменты трения соответственно в опорах вала и материала о стенки барабана, Н·м; Р п – мощность, развиваемая на подъем материала, кВт.

Момент в опорных подшипниках вала барабана

(1.30)

(1.30)

где G б и G м – вес соответственно барабана и материала, находящегося в нем, Н; F ц – центробежная сила, Н; f п – коэффициент трения в опорах вала; r в – радиус вала в месте установки подшипника, м.

Момент трения материала при скатывании о стенки барабана

T 2 =Ff R,

где Ff – сила трения, Н; R – радиус барабана, м.

Согласно рис. 15 сила трения

где  – коэффициент трения материала о стенки барабана.

– коэффициент трения материала о стенки барабана.

При угле подъема материала β=45°

(1.31)

(1.31)

С помощью формулы (1.24) можно определить площадь поперечного сечения материала в барабане

Предполагая, что просеивания материала не происходит, т.е. барабан работает как транспортирующая установка, получим при максимальном его заполнении

(1.32)

(1.32)

где  длина грохота, м.

длина грохота, м.

Как отмечалось выше, частицы материала в барабанном грохоте движутся по ломаной линии: отклоняются вместе со стенкой материала вверх, а затем скатываются вниз. При определении мощности на подъем материала, следует учитывать многократность этого подъема.

Окружная скорость частицы при совместном ее вращении с барабаном

где L под и t под – соответственно длина дуги и время при совместном перемещении материала (подъеме) и стенки барабана. Отсюда t под=2πβ/360ω.

При известной величине скорости  перемещения материала (1.26) – расстояние L ц вдоль оси барабана, на которое переместится частица за один цикл

перемещения материала (1.26) – расстояние L ц вдоль оси барабана, на которое переместится частица за один цикл

Число j под циклов подъема материала при его перемещении в грохоте

Мощность Р п (кВт), развиваемая на многократный подъем материала на высоту Н,

(1.33)

(1.33)

Высоту H можно определить, используя рис.16

(R-H)/R=cosβ.

Отсюда H=R(1-cosβ).

Подставив в формулу (1.29) значения T 1, T 2 и Р п, можно определить необходимую мощность электродвигателя барабанного грохота  |16|.

|16|.

Расчет элементов барабанного грохота на прочность. Кольцо каркаса. Вал барабана находится под весом самого барабана Gб и материала Gм, находящегося в нем, а также центробежной силы F ц.

Эта сила распределяется в барабанных грохотах ГБ-1А и ГБТ на пять колец, образующих каркас барабана (точнее такой силой будет нагружено первое к месту загрузки кольцо, а каждое последующее нагружается меньшей силой, в связи с уменьшением веса материала, частично проваливающегося сквозь сетку грохота). Каждое из колец крепится к валу с помощью пяти спиц. С достаточной для практики точностью часть кольца, заключенную между соседними спицами, можно представить как балку, нагруженную в центре поперечной силой F B / 5 (рис. 17, а)и определять изгибающие напряжения в кольце, вызванные этой силой (рис. 17, б).

Спицу каркаса (рис. 17, в) можно представить в виде стержня, нагруженного растягивающей силой F B/5.

Рис. 17. Схемы к расчету элементов барабанного грохота

Рис. 17. Схемы к расчету элементов барабанного грохота

Вал грохота ГБТ (рис. 17, г) находится под действием распределенной нагрузки q=F в /L б и крутящего момента T, где L б – длина барабана. Вал грохота ГБ-1А – кроме распределенной нагрузки q (предполагаем, что материал сквозь сито не проваливается, и грохот работает, как транспортирующее средство), нагружен силами, действующими в червячной передаче, на червячное колесо.

Дата публикования: 2014-10-29; Прочитано: 6998 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!