|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Технические характеристики молотковых дробилок

|

|

Дробилка................................ …………… МД-900 ДМТ-0 ИМТ-0 ИМТ-1

Диаметр ротора по концам молотков, мм 900 760(800*) 900 800

Длина ротора, мм.................................... 615 576 608 640

Частота вращения, с-1………………….. 25 16,5 25 16,7

Число молотков..................................... 42 72(36*) 60 64

Масса молотка, кг................................... 4,01 3,2(3,6*) — —

Число колосников................................... — 7 2 1

Зазор между отбойными ножами и

молотками, мм........................................ 6-10 — — —

Степень дробления................................. 2,18-4,61 — 2,8 2,49

Содержание крупных частиц более 8 мм, % — — 5 5

Производительность, т/ч....................... 11,1-16,3 60-70** 20 25

Мощность двигателя, кВт..................... 40 55 75 55

Удельный расход энергии, МДж/т ……. 8,3 — 13,5 7,9

Масса дробилки, кг: — 2860 4000 2780

Основные размеры, мм

длина................................................ 1635 2210 2550 2120

ширина............................................. 1400 1350 1550 1320

высота............................................... 1380 1260 1500 1340

* Данные для длинных молотков. ** Производительность объемная, м3/ч.

Угол охвата ротора дробилки колосниковой решеткой составляет 110 °. Через проем между нижней гранью колосниковой решетки и противоположной стенкой корпуса удаляются недробимые куски материала. Осмотр колосниковой решетки и при необходимости ее замена проводится через дверцы в нижней части корпуса без его разборки.

С целью улучшения дробления материала за счет удара на стенках корпуса закреплены отбойные плиты 7. Молотки и колосники в дробилке изготовлены из литой высокомарганцовистой стали 110Г13Л, а ножи из стали XI2М.

В дробилке ДМТ-0 степень дробления фрезерного торфа выше в 1,8 раза, а содержание частиц крупностью более 10 мм – меньше в 2,7 раза, по сравнению с дробилкой СМ-431.

С целью снижения энергозатрат в дробилках ДМТ вместо молотков устанавливаются круглозвенные цепи. При сохранении качества подготовки торфа энергозатраты снижаются в 2 раза.

Измельчители типа ИМТ. В измельчителях ИМТ, в отличие от дробилки ДМТ-0, колосники расположены вдоль оси ротора измельчителя (рис. 25).

Поперечное расположение колосников по отношению к траектории движения молотков и их профиль обеспечивают наиболее интенсивное измельчение торфа. Основным видом разрушения материала является резание на колосниковой решетке. Одновременно с измельчением мелкие частицы продавливаются сквозь колосники и за колосниковой решеткой ссыпаются вниз |12|.

Колосниковая решетка состоит из двух секций: верхней 3 и нижней 9, закрепленных на осях 10 с эксцентриковыми втулками, с помощью которых регулируется зазор между молотками и колосниками. Верхняя секция решетки состоит из двух щек 11. В пазы щек устанавливаются тринадцать колосников 4, упирающихся в неподвижный упор. Сверху весь набор зажимается планкой, соединенной болтами со щеками. Конструкции нижней и верхней секций колосниковой решетки аналогичны, но число колосников в нижней секции зависит от качественной характеристики торфа. В нижней части нижней секции колосники упираются в подвижный упор 8, закрепленный болтами. Угол охвата ротора дробилки колосниковой решеткой составляет 180°. Недробимые куски материала выводятся из дробилок типа ИМТ (как и в дробилке ДМТ-0) через проем между корпусом и нижней кромкой колосниковой решетки.

Отбойный нож 7 крепится в верхней части корпуса к торцовым стенкам.

Ротор дробилки состоит из двух торцовых и промежуточных дисков 5, между которыми на валу установлены распорные шпильки. К торцовым дискам сбоку крепятся кольца из нержавеющей стали. Набор дисков 5 соединяется восемью шпильками, на которые в промежутках между дисками надеваются распорные втулки.

Рис. 25. Схема молоткового измельчителя типа ИМТ

Молотки 2 шарнирно подвешиваются к дискам на осях и устанавливают-ся в шахматном порядке. На молотки с помощью пальцев крепятся била 7. Зазор между билами молотков и колосниковой решеткой составляет 5 мм.

При недостатке кинетической энергии для измельчения материала, например кусков смерзшегося торфа или древесных включений, молотки отклоняются, и била опираются на скосы в дисках ротора. В этом случае ротор с молотками работает как фреза, за счет чего увеличивается степень измельчения материала. Вал ротора установлен на двух сферических роликовых подшипниках и приводится во вращение от электродвигателя через упругую муфту. Для уменьшения динамических нагрузок на строительные конструкции под измельчитель укладывается виброоснование – резиновый лист. Торф загружается в дробилку через верхний люк и с помощью направляющих 6 попадает на молотки ротора.

Качество переработки торфа в измельчителе ИМТ-0 выше, чем в дробилке ДМТ-0: увеличивается степень дробления в 1,87 раза для низинного торфа и в 1,53 раза для верхового, а также уменьшается содержание фракций свыше 8 мм в 2,5 раза |12|.

Вместе с тем в результате эксплуатации измельчителя ИМТ-0 на ряде ТБЗ выявлены недостатки, которые учтены в конструкции измельчителя. Происходит забивание материала в пазах колосниковой решетки, поэтому в модернизированной конструкции - ИМТ-1 зазор между колосниками увеличен с 8 до 11 мм (степень дробления уменьшилась с 2,8 до 2,49), умньшена глубина паза до 36 мм и увеличен угол разгрузки в колосниках ре-шетки с 27 до 45°. Так как, при частоте вращения 25 с-1 наблюдался большой вентиляционный эффект и торф зависал в материалопроводе, частота вращения ротора снижена до 16,7 с-1. Диаметр ротора принят равным 800 мм, в связи с чем, уменьшились масса и размеры измельчителя |42|.

Для повышения эффективности работы дробилки МДМ-900 имеется возможность установить колосниковую решетку аналогичную решетке дробилки ИМТ непосредственно на ТБЗ |31|.

Колосниковая решетка дробилки МД-900М состоит из двух боковых щек 3 (рис. 26), расположенных вдоль боковых стенок корпуса. Щеки опираются на оси 2, установленные в эксцентриковых втулках 7, с помощью которых производится регулировка радиального зазора между молотками и колосниковой решеткой.

Колосниковая решетка дробилки МД-900М состоит из двух боковых щек 3 (рис. 26), расположенных вдоль боковых стенок корпуса. Щеки опираются на оси 2, установленные в эксцентриковых втулках 7, с помощью которых производится регулировка радиального зазора между молотками и колосниковой решеткой.

Рис. 26. Схема дробилки МД-900М

Для жесткой фиксации боковые щетки прижимаются к осям тягами 6 и натяжными болтами 8. В дуговые пазы щек вставляются съемные колосники 4, образующие колосниковую решетку.

Между колосниками в боковых щеках устанавливаются прокладки, толщина которых определяет зазор между колосниками. Колосники зажимаются упорами 5, которые крепятся к боковым щекам. Монтаж колосниковой решетки проводится через люки 7. В зависимости от содержания в сырье крупных фракций и древесных включений дугу охвата ротора дробилки колосниковой решеткой можно уменьшить, убирая лишние колосники и передвигая по пазам щек упоры 5.

Эффективность использования колосниковой решетки в дробилке МД-900М оценивалась по результатам совместной работы дробилок МДМ-900 и МДМ-900М в течение года с помощью коэффициента  , где

, где  и

и  — степень дробления соответственно в модернизированной и базовой дробилках.

— степень дробления соответственно в модернизированной и базовой дробилках.

При расстоянии между колосниками 8 мм (толщина шайбы 8 мм) значение коэффициента  зависит от размера средневзвешенного диаметра частиц исходного торфа: чем крупнее сырье, тем выше эффективность использования колосниковой решетки (рис. 27).

зависит от размера средневзвешенного диаметра частиц исходного торфа: чем крупнее сырье, тем выше эффективность использования колосниковой решетки (рис. 27).

При дроблении торфа со средневзвешенным диаметром частиц 5 мм степень дробления увеличилась на 40% ( =1,4). Для получения брикетов высокой механической прочности оптимальным считается сырье со средневзвешенным диаметром 2—2,5 мм. В дробилке МД-900М сырье с диаметром частиц меньше 2—2,5 мм на колосниковой решетке дополнительно практически не измельчается (

=1,4). Для получения брикетов высокой механической прочности оптимальным считается сырье со средневзвешенным диаметром 2—2,5 мм. В дробилке МД-900М сырье с диаметром частиц меньше 2—2,5 мм на колосниковой решетке дополнительно практически не измельчается ( = l ÷ l,05) |31|.

= l ÷ l,05) |31|.

Рис. 27. Зависимость коэффициента  (1) и степени измельчения

(1) и степени измельчения  дробилок МД-900 (2) и МД-900М (3) от средневзвешенного диаметра

дробилок МД-900 (2) и МД-900М (3) от средневзвешенного диаметра  частиц, поступающего сырья

частиц, поступающего сырья

То есть, для таких частиц колосниковая решетка не является преградой, материал не задерживается, просыпается сквозь нее. Следовательно, в дробилке МД-900М увеличение степени дробления достигается за счет избирательного измельчения на колосниковой решетке крупных частиц исходного сырья.

Расчет молотковых дробилок. Производительность (т/ч) молотковых дробилок|2,7||

, (1.41)

, (1.41)

где k д – коэффициент, зависящий от твердости дробимого материала и конструкции дробилки; L p и D p – соответственно длина и диаметр ротора, м; п – частота вращения ротора, с-1; i д – степень дробления.

Мощность электродвигателя (кВт) дробилки|1,2|

(1.42)

(1.42)

В случае, если для торфа с конкретными физико-механическими свойствами неизвестно значение коэффициента k д (k д= 0,22÷0,43), то для предварительных расчетов мощность P др двигателя дробилки

P др= Δ WQ др, (1.43)

где Δ W –удельные затраты электроэнергии, кВт·ч/т (рис. 28).

Частота вращения ротора. Влияние частоты вращения ротора на процесс измельчения частиц материала неоднозначно. С одной стороны, чем больше частота вращения ротора, тем значительней величина кинетической энергии, накопленной молотком до удара по частице, что способствует увеличению степени дробления  где

где  – эмпирические коэффициенты, зависящие от ширины молотков, v о.м. –

– эмпирические коэффициенты, зависящие от ширины молотков, v о.м. –  окружная скорость по концам молотков|35|.

окружная скорость по концам молотков|35|.

Рис. 28. Зависимость удельного расхода

энергии ΔW молотковой дробилки от ее

производительности

С другой стороны, рост частоты вращения ротора повышает вентиляционный эффект и материал может зависать в материалопроводе. Кроме этого, увеличение частоты вращения ротора может происходить до определенного предела п пр в связи с возможностью проникновения падающих частиц в зону вращающихся молотков на необходимую глубину с (рис. 29, а) за время поворота ротора на центральный угол α |12|.

Дробление материала наиболее эффективно при центральном ударе, т.е. при глубине проникновения частицы в зону вращающихся молотков на величину

, (1.44)

, (1.44)

где D max – максимальный диаметр частиц сырья, м.

При меньшем проникновении частиц материала в зону вращающихся молотков наблюдается скользящий удар, при котором часть энергии привода расходуется на истирание, как частиц материала, так и самих молотков, и, соответственно, эффективность процесса дробления снижается.

Рис. 29. Схемы к определению глубины проникновения частицы в зону вращающихся молотков (а), положения молотка до (б)и после (в) удара

Для обеспечения условия (1.44) скорость частицы v ч ≥ с / t, где t – время поворота ротора на угол α – центральный угол между соседними рядами молотков.

Время t=α / ( 360 п), где п – частота вращения ротора, с-1. Тогда

. (1.45)

. (1.45)

При попадании в дробилку частицы материала находятся в свободном полете, поэтому их скорость зависит от высоты Н свободного падения, т.е.

. (1.46)

. (1.46)

Используя формулы (1.45) и (1.46), можно определить предельную частоту вращения п ротора, при которой осуществляется дробление крупных частиц материала центральным ударом

Расчет молотка. Дробление материала в молотковой дробилке осуществляется за счет кинетической энергии молотков

W к= m м v 2o/2,

где m м – масса молотка, кг; v o – окружная скорость молотка, м/с.

Окружная скорость молотков ограничена условием (1.47), поэтому для того, чтобы происходило измельчение кусков материала заданных начальных размеров, следует рассчитать массу и размеры молотков.

После удара по куску материала молоток отклоняется. Допустимый угол поворота молотка составляет 80 — 90 % максимально возможного, так как при полном отклонении молотка энергия удара будет передаваться на ось подвеса молотка и далее на подшипники ротора, в связи, с чем нарушается нормальное функционирование дробилки и ускоряется износ ее деталей.

Молоток при ударе отклоняется относительно точки подвеса и одновременно вращается вместе с ротором.

По теории импульсов

(1.48)

(1.48)

где v'o и vo – окружная скорость центра массы молотка после и до удаpa, м/с; F B и F D – импульсы удара соответственно в т. В и т. D (рис. 29, б), (Н∙с).

На основе теории об изменении проекций количества движения центра массы, а также принимая во внимание, что скорость центра массы молотка относительно оси подвеса в начале удара равна нулю, скорость куска материала по направлению движения центра тяжести молотка также равна нулю и ось подвеса не должна испытывать ударного импульса (FB = 0), то имеем

F D= m м u,

где u = l 1ωм, – линейная скорость центра массы молотка в конце удара относительно оси подвеса; ωм – угловая скорость молотка в конце удара относительно оси подвеса (т. В)или

(1.49)

(1.49)

где  – момент инерции молотка относительно оси подвеса; l 1 и l 2 – расстояния до центра тяжести т. С(рис. 29,б).

– момент инерции молотка относительно оси подвеса; l 1 и l 2 – расстояния до центра тяжести т. С(рис. 29,б).

Из уравнения (1.49) получаем

(1.50)

(1.50)

Согласно условия (1.50), на ось подвеса молотка, а, следовательно, на подшипники ротора не передается удар молотка по куску материала (FB=0).

Момент инерции молотка как тела вращения

(1.51)

(1.51)

Решая совместно уравнения (1.50) и (1.51) при l/ 2 =  + с вычисляют размер

+ с вычисляют размер  или при известных размерах молотка — величину с, а затем максимальный размер куска, который будет дробиться центральным ударом.

или при известных размерах молотка — величину с, а затем максимальный размер куска, который будет дробиться центральным ударом.

После удара предполагаем, что молоток отклоняется на угол φmax, и находится в равновесии за счет центробежной силы. Тогда, не учитывая вес молотка в его новом положении, на основе теоремы изменения кинетического момента можно записать

где левый член уравнения – кинетический момент массы частицы до удара, правый – кинетические моменты самого молотка и частицы; ω0 – угловая скорость поворота молотка относительно т. В после удара; ω – угловая скорость вращения ротора, с-1.

Если удар абсолютно неупругий, то частица после удара будет вращаться вместе с молотком

При абсолютно упругом ударе частица приобретает скорость, равную скорости молотка, обусловленную вращением ротора

При абсолютно упругом ударе угловая скорость молотка после удара

(1.52)

(1.52)

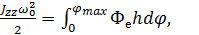

Для движения молотка после удара запишем теорему об изменении кинетической энергии, пренебрегая силами тяжести и поворотом ротора за время отклонения молотка на угол φmax

(1.53)

(1.53)

где Фе – переносная сила инерции.

Из треугольника BCD1 (рис. 29, в)

(1.54)

(1.54)

Площадь ΩΔBCD1 треугольника BCD1 выразим двумя способами

отсюда перемещение центра тяжести молотка

(1.55)

(1.55)

Переносная сила инерции  .

.

Из уравнения (1.53), используя выражение (1.55), получаем

Отсюда  и, используя выражение (1.52), получаем

и, используя выражение (1.52), получаем

(1.56)

(1.56)

В полученных формулах (1.54) и (1.56) два неизвестных  и

и  Задаваясь размером куска, можно вычислить

Задаваясь размером куска, можно вычислить  , а затем величину

, а затем величину  – угол максимального отклонения молотка.

– угол максимального отклонения молотка.

Алгоритм расчета молотковой дробилки на примере МД-900. По размерам дробилки МД-900 (рис. 23) и вычисленному масштабу чертежа определяются размеры: R; l1; l (рис. 29, б) |16|.

Решая совместно уравнения (1.50) и (1.51) вычисляется величина l2, а затем с и размер куска материала (1.44), который будет дробиться центральным ударом.

Затем по формуле (1.47) при заданной высоте загрузки материала в дробилку находится предельная частота вращения ротора дробилки.

Далее определяется масса куска исходного материала в соответствии с заданной производительностью в предположении, что за время поворота ротора на центральный угол между соседними рядами молотков проникает один кусок массой

m кус = Q  др t = [(Q др∙1000)/3600] t,

др t = [(Q др∙1000)/3600] t,

где t – время поворота ротора на угол α между соседними рядами молотков:

t = α / (360n); α = 60° (рис. 25); Q' др – производительность дробилки, кг/с; Q' др= Q др / 3600; n ≤ n пр. – частота вращения выбранного двигателя

По формуле (1.50) или (1.51) вычисляется момент инерции Jzz молотка.

Решая совместно уравнения (1.54) и (1.56), вычисляется величина угла φ – отклонения молотка во время удара, из условия, что удар не передается на ось подвеса молотка и далее на подшипники ротора. Замечание. Прежде, чем решать совместно уравнения (1.54) и (1.56), следует подставить в них величины m 4; Jzz; l2 и другие, и упростить уравнения.

Допустимое отклонение молотка во время удара составляет 80-90 % от максимально возможного.

Размеры ротора. При размере кусков до 100 мм диаметр ротора (м) при вертикальной загрузке

где D max – наибольший размер куска дробимого материала, м.

Длина ротора (м)

. (1.57)

. (1.57)

Расчет элементов дробилки на прочность. Вал ротора рассчитывается при варианте нагружения, при котором под средний молоток попадает кусок древесины или какого-либо недробимого тела (кусок смерзшегося торфа). В этом случае крутящий момент (Н ∙ м) на валу ротора T =103 P др/ω и сила (Н), изгибающая вал F изг= T /(D 'p/2), где D 'p – диаметр ротора по концам отклоненных молотков, м.

Дата публикования: 2014-10-29; Прочитано: 4819 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!