|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Пример расчета погрешности базирования детали

|

|

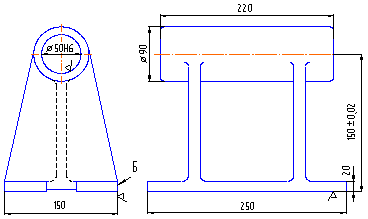

Рассмотрим два варианта обработки кронштейна (рис.3.2) при различной установке заготовки на первой операции и сравним величины  и

и  для каждого из вариантов.

для каждого из вариантов.

|

Рис. 3.2

Материал детали – серый чугун (СЧ12). Заготовка – отливка 8 класса размерной точности. Размер 150 ± 0,02 мм с шероховатостью поверхности Ra 0,63 можно получить чистовым торцовым фрезерованием, чистовым строганием и шлифованием.

Но этот размер должен быть выполнен по Н7, т. е. может быть обеспечен лишь плоским шлифованием.

Устанавливаем последовательность обработки. Операция 005 – фрезерование подошвы кронштейна и одной боковой стороны. Операция 010 – шлифование основания в размер 15О ± 0,02мм.

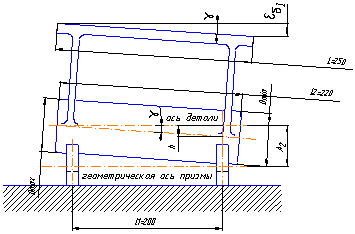

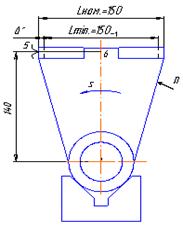

Базирование детали на первой операции осуществляется цилиндрической поверхностью (D = 90мм) на двух узких призмах, расстояние между которыми равно 200мм (рис. 3.3).

Погрешность установки εу связана только с выполняемым переходом и может иметь место при каждой установке заготовки для обработки на металлорежущем станке.

Погрешность установки в общем виде слагается как векторная сумма из погрешности базирования εб, погрешности закрепления ε з и погрешности, связанной с точностью изготовления приспособления ε пр.

Погрешность базирования определяется, в свою очередь, из геометрических связей в зависимости от принятой схемы установки.

|

Эти призмы дают в совокупности четыре опорные точки, цилиндрическая поверхность заготовки будет являться двойной направляющей базой. Упор (опорная точка 5) снизу опорного платика не позволяет поворачиваться вокруг оси цилиндрической поверхности.

Рис 3..3.

Вследствие того, что диаметр не может быть выдержан точно по всей длине цилиндрической поверхности, возможен перекос детали в осевой плоскости симметрии (рис. 3.4). Это приведет к погрешности базирования.

Для простоты расчета примем: Dmах – против левой призмы; Dmin – против правой призмы.

|

Рис. 3.4

Согласно расчетной схеме (рис. 3.3), колебание положения оси детали против правой призмы может быть выражено следующей формулой:

.

.

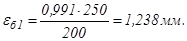

При этом ось детали и её основание повернутся на один и тот же угол  тогда погрешность базирования εб1 будет

тогда погрешность базирования εб1 будет

Допускаемое отклонение  для отливки 8 класса размерной точности определяется по таблицам ГОСТ 26645-85.

для отливки 8 класса размерной точности определяется по таблицам ГОСТ 26645-85.

;

;

тогда

Кроме того, положение детали в приспособлении зависит в данном случае и от размера Гх (см. рис.3.3 и 3.5)

|

Рис. 3.5

Если упор (т.5) расположен на расстоянии номинального размера Гх от геометрического центра призмы, то деталь примет идеальное положение в приспособлении лишь в случае, если размеры её таковы, что расстояние от опорной поверхности платика М до геометрического центра призмы также равно Гх. Но это маловероятный случай.

Решим размерную цепь, определяющую колебания размер Гх детали (рис. 3.3):

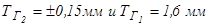

где  (ГОСТ 26645-85);

(ГОСТ 26645-85);

–колебание центра радиусной поверхности отливки относительно центра призмы,

–колебание центра радиусной поверхности отливки относительно центра призмы,

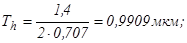

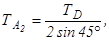

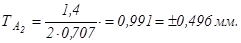

здесь ТD = 1,4 мм;

(Принимаем колебания центра радиусной поверхности отливки симметричными относительно его нормального положения).

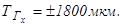

Тогда ТГх = ±500 ± 800 ± 496 = ±1796 мкм;

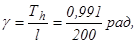

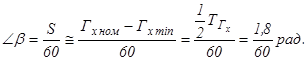

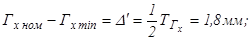

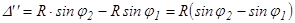

Рассмотрим расчетную схему на рис. 3.5. Взята деталь, для которой размер Гх имеет минимальное значение (Гх = 1,8). Заготовка должна была бы занимать положение mon, но при отрицательном отклонении размера Гх от номинала и контакте опорного платика с упором (т. 5) деталь повернётся вокруг оси О и займёт положение m'on'. Это приведёт к появлению ещё одной погрешности базирования  . Определим её величину:

. Определим её величину:

Тогда

.

.

|

Рис. 3.6

Как видно по результатам расчета, базирование детали проведено неудачно. Погрешность базирования ( ) могла бы быть гораздо меньшей, если бы упор (т. 5) был помещен сбоку (рис. 3.6).

) могла бы быть гораздо меньшей, если бы упор (т. 5) был помещен сбоку (рис. 3.6).

Расчет погрешности базирования  , приведенный выше, является упрощённым. Рассмотрим более точный расчет погрешности базирования

, приведенный выше, является упрощённым. Рассмотрим более точный расчет погрешности базирования  для двух случаев расположения упора (т. 5) – снизу и сбоку опорного платика (рис. 3.3 и 3.6).

для двух случаев расположения упора (т. 5) – снизу и сбоку опорного платика (рис. 3.3 и 3.6).

|

Рис. 3.7

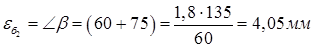

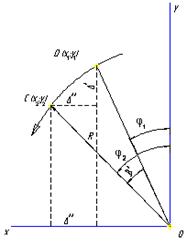

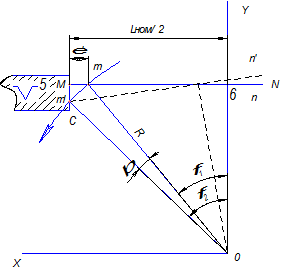

Вариант А (эскиз установки см. рис. 3.3). Для определения величины  , воспользуемся расчетными схемами, изображенными на рис. 3.7 и 3.8. Положение точки D (опорная точка 5) соответствует нормальному положению обрабатываемой детали с номинальным размером Гх. Деталь с минимальным значением Гх повернется вокруг оси радиусной поверхности на угол β' и займет положение m'n'. Из схемы на рис. 3.7 ясно, что

, воспользуемся расчетными схемами, изображенными на рис. 3.7 и 3.8. Положение точки D (опорная точка 5) соответствует нормальному положению обрабатываемой детали с номинальным размером Гх. Деталь с минимальным значением Гх повернется вокруг оси радиусной поверхности на угол β' и займет положение m'n'. Из схемы на рис. 3.7 ясно, что  = β'Dn'; Dn' = 60 + 75= l35 мм. Следовательно, задача сводится к определению угла поворота детали β'. Для этого обратимся к рис. 3.7 и 3.8:

= β'Dn'; Dn' = 60 + 75= l35 мм. Следовательно, задача сводится к определению угла поворота детали β'. Для этого обратимся к рис. 3.7 и 3.8:

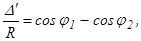

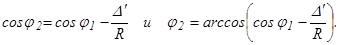

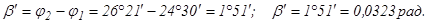

тогда

откуда

Определим R:

|  | ||

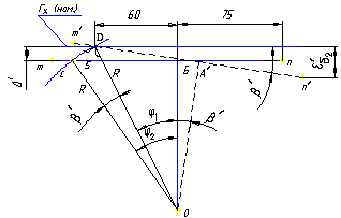

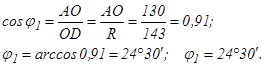

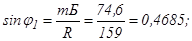

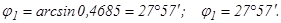

Определим φ1 (рис.3.7):

Рис. 3.8 Рис. 3.9

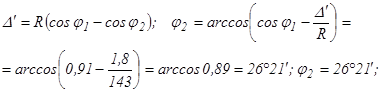

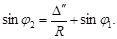

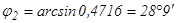

Определим φ2:

Погрешность базирования будет

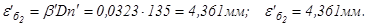

Вариант Б (эскиз установки детали см. на рис. 3.9). На первой операции, как и в варианте А, фрезеруется плоскость основания, но установка (базирование) производится с расположением упора (т. 5) сбоку опорного платика. Для определения величины  в этом случае воспользуемся расчетными схемами, изображенными на рис. 3.9 и 3.10.

в этом случае воспользуемся расчетными схемами, изображенными на рис. 3.9 и 3.10.

рис. 3.10

Как видно из рис. 3.9, положение упора (т. 5) рассчитано на номинальный размер ширины основания заготовки. Если бы ширина заготовки действительно была выражена размером Lnom, то заготовка занимала бы при фрезеровании основания нормальное положение. На практике размер Lnom не выдерживается, а колеблется в пределах допуска от Lmax до Lmin. Это приводит к перекосу детали на угол β" (см. рис. 3.10) и вызывает появление погрешности  .

.

Предположим, что в приспособлении установлена отливка с размером Lmin, тогда под действием прижима П она повернется в направлении стрелки S (см. рис. 3.9). При этом базовая сторона платика переместится в горизонтальном направлении на величину Δ" (по дуге DC, рис. 3.10).

Если допуск на размер L = 150 мм для отливки из серого чугуна 8 класса размерной точности равен по ГОСТ 26645-85 ТL = ±0,8 мм, то минусовое отклонение размера отливки на одну сторону Δ " = (¼) ТL = 0,4 мм.

В то же время  (см. рис. 3.8), следовательно,

(см. рис. 3.8), следовательно,  ,

,

откуда

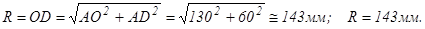

Определим R, воспользовавшись, рис. 9 и 10:

Определим φ1

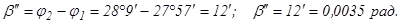

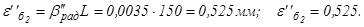

Определим φ2:

.

.

Угол поворота (рис. 3.8 и 3.10)

Погрешность базирования:

Как видно из сравнения двух вариантов установки детали на 1-й операции, погрешность базирования  может иметь различную величину: при варианте А (опорная точка 5 снизу)

может иметь различную величину: при варианте А (опорная точка 5 снизу)  = 4,361 мм; при варианте Б (опорная точка 5 сбоку)

= 4,361 мм; при варианте Б (опорная точка 5 сбоку)  = 0,525 мм, что, при прочих равных условиях, в значительной мере влияет и на величину припуска, который надо предусмотреть для механической обработки основания детали. Вариант Б установки благодаря уменьшенному припуску на обработку позволит производить фрезерование основания детали не за два, а за один проход.

= 0,525 мм, что, при прочих равных условиях, в значительной мере влияет и на величину припуска, который надо предусмотреть для механической обработки основания детали. Вариант Б установки благодаря уменьшенному припуску на обработку позволит производить фрезерование основания детали не за два, а за один проход.

Дата публикования: 2014-11-02; Прочитано: 3066 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!