|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Указания к проектированию зажимных устройств

|

|

Повышение производительности обработки в значительной степени обусловлено внедрением механизации и автоматизации технологических процессов, оснащением производства специальными и переналаживаемыми приспособлениями. Степень оснащения различных производств приспособлениями не одинакова. В крупносерийном и массовом производстве она значительно выше, чем в мелкосерийном, и именно этим в основном и объясняется тот факт, что трудоемкость изготовления деталей в крупносерийном и массовом производстве в 2-3 раза, а иногда и в 5 раз меньше, чем в мелкосерийном и единичном. Мелкосерийное производство характеризуется частой сменяемостью производства, малой партией обрабатываемых деталей. В связи с этим нецелесообразно использовать в данном производстве высокопроизводительные специальные приспособления, предназначенные для выполнения одной операции. Необходимы переналаживаемые приспособления, которые после незначительного изменения путем переналадки можно было бы использовать многократно для осуществления различных операций. Переналаживаемые приспособления широко применяются на станках с ЧПУ, многоцелевых станках и ГПС. Особенно важен при проектировании и изготовлении таких приспособлений является расчет надежности закрепления заготовок и выбор типа зажимного устройства. В работе представлены материалы, касающиеся данного вопроса, которые будут полезными при выполнении дипломных проектов. Основное назначение зажимных устройств приспособлений — обеспечение надежного контакта заготовки с установочными элементами, предупреждение ее смещения и вибраций в процессе обработки. Введением дополнительных зажимных устройств увеличивают жесткость технологической системы, что повышает точность и производительность обработки.

Необходимость закрепления заготовки отпадает, если ее масса велика, а силы резания малы (например, при сверлении малых отверстий в тяжелой станине), а также в том случае, когда силы, возникающие при обработке, прижимают заготовку к установочным элементам.

Все зажимные устройства приспособлений можно разделить на три группы.

К первой группе относятся зажимные устройства, силовой механизм (СМ) и привод (П), который обеспечивает и создает исходную силу Ри, преобразуемую силовым механизмом в силу закрепления Q, обеспечивает перемещение контактного элемента (К). Используемые в этих условиях приводы достаточно разнообразны: пневматические, гидравлические, пневмогидравлические, механические и т. д.

Во вторую группу входят зажимные устройства, состоящие лишь из силового механизма, который приводится в действие непосредственно рабочим, прилагающим исходную силу Ри на плече l. Эти устройства называются зажимными с ручным приводом.

К третьей группе относятся зажимные устройства, которые не имеют силового механизма, а используемые приводы лишь условно можно назвать приводами, так как они не вызывают перемещений элементов зажимного устройства и только создают усилия закрепления Q. Сила Q в этих устройствах является равнодействующей равномерно распределенной нагрузки, непосредственно действующей на заготовку и создаваемой либо в результате атмосферного давления (при наличии вакуума с противоположной стороны заготовки), либо посредством магнитного силового потока. К этой группе относятся вакуумные и магнитные устройства.

К зажимным устройствам предъявляются следующие требования:

а) зажим не должен нарушать положение заготовки, достигнутое при базировании;

б) зажимной механизм должен быть простым по конструкции, максимально удобным и безопасным в работе;

в) зажим не должен вызывать деформации закрепляемых заготовок и порчи их поверхностей;

г) силы резания не должны, по возможности, восприниматься зажимными устройствами;

д) зажим и открепление заготовки необходимо производить с минимальной затратой сил и времени рабочего;

е) обеспечивать равномерный зажим заготовок, особенно в многоместных приспособлениях;

Несоблюдение любого из этих правил закрепления может привести к возникновению погрешностей обработки, а изменение положения заготовки в процессе резания — и к поломке режущего инструмента.

Выполнение требований, предъявляемых к зажимным устройствам приспособлений, достигается благодаря рациональному выбору схемы закрепления и величины зажимного усилия Q. Выбор схемы закрепления заготовки производят одновременно с разработкой способа ее базирования, добиваясь определенного относительного расположения установочных элементов заготовки, точки приложения и направления силы закрепления. При этом необходимо пользоваться следующими положениями:

а) для уменьшения величины силы закрепления* при зажиме заготовки необходимо выбирать такой способ ее базирования, при котором сила резания была бы направлена на какой-либо из установочных элементов, расположенных на линии действия этой силы или вблизи нее;

|

* Уменьшить силу закрепления следует потому, что при этом уменьшается смятие поверхностей и деформация заготовки при закреплении, а также появляется возможность применять более компактные зажимные устройства.

б) для обеспечения контакта заготовки с установочным элементом и устранения возможного ее сдвига при закреплении силу закрепления следует направлять перпендикулярно к поверхности установочного элемента. В отдельных случаях силу закрепления можно направлять так, чтобы заготовка одновременно прижималась к поверхностям двух установочных элементов;

в) для уменьшения смятия поверхностей заготовки при закреплении необходимо уменьшить давление в местах контакта зажимного устройства с заготовкой путем рассредоточения силы закрепления. Это достигается путем применения в зажимных устройствах контактных элементов соответствующей конструкции, которые позволяют распределить силу закрепления поровну между двумя или тремя точками, а иногда даже по некоторой протяженной поверхности, а также установки упоров, воспринимающих избыточные, непоглощенные трением, силы резания;

г) для уменьшения вибраций и деформаций заготовки под действием силы резания следует повышать жесткость системы заготовка—приспособление путем увеличения числа мест зажатия заготовки и приближения их к обрабатываемой поверхности.

Пусть требуется разработать зажимное устройство с ручным приводом для закрепления заготовки на рассматриваемой операции (рис.3.11).

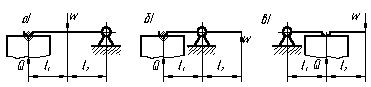

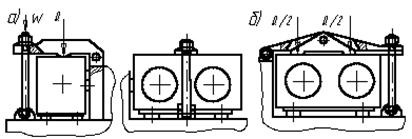

Рассмотрим несколько простейших зажимов, схемы которых показаны на рис.3.3. Необходимо определить исходную силу W, обеспечивающую в каждом варианте зажимного механизма требуемую расчетную силу зажима Q. Величину W определим из условия равенства моментов относительно опор с учетом потери на трение в опоре рычага: η – коэффициент полезного действия.

|

Рис.3.19

Для схемы на рис.3.19 а:

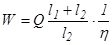

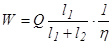

, при l1=l2;

, при l1=l2;  ;

;

для схемы на рис.3.19 б:

, при l1=l2;

, при l1=l2;  ;

;

для схемы на рис.19 в:

, при l1=l2;

, при l1=l2;  ;

;

Наиболее эффективным является зажим по схеме рис.3.19 в, так как он дает выигрыш в силе в два раза. Эту схему следует реализовать конструктивно.

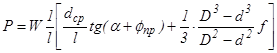

При применении винтовой пары для создания силы W усилие на рукоятке ключа можно рассчитать по следующей формуле:

,

,

где l – вылет ключа; dср – средний диаметр резьбы; α –угол подъема резьбы, φпр –угол трения в резьбовой паре; D и d наружный и внутренний диаметры опорной плоской шайбы.

|

Рис. 3.20

Конструкция зажима, реализующая схему 3.19 в, показана на рис.3.20 а.

Главный недостаток такой конструкции состоит в том, что зажим нежесткий в направлении действия силы Qf, поэтому при составлении схемы сил, действующих на заготовку (рис.3.11 в), силу трения Qf1 учитывать нельзя. Следовательно, величину силы Q, рассчитанную по формуле (1), необходимо увеличить в два раза (при f1=f2), Что приведет к потере достоинства рассматриваемой схемы зажима. Кроме того, такая конструкция способствует деформации заготовки. С этой точки зрения более удачным следует считать зажим, показанный на рис. 3.20 б.

Дата публикования: 2014-11-02; Прочитано: 1383 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!