|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Пленочные интегральные микросхемы

|

|

Пленочная интегральная микросхема представляет собой схему, элементы которой образованы совокупностью пленок различных материалов, нанесенных на общее основание (подложку).

На практике широко применяются пленочные микросхемы, состоящие из резисторов, конденсаторов и соединительных проводников. Составные части пленочных микросхем (пленочные элементы) получают путем последовательного нанесения на подложку пленок из токопроводящих, магнитных, диэлектрических и других материалов.

Пленочные элементы имеют ряд преимуществ по сравнению с навесными объемными микроэлементами. Так, например, резисторы обладают малым уровнем шумов, большим удельным сопротивлением, конденсаторы — повышенной стабильностью, хорошим температурным коэффициентом. Метод напыления тонких пленок позволяет создавать не только функциональные микросхемы, но и полосковые СВЧ-элементы, электронно-управляемые переключатели мощности и различного рода ЛС-цепи с распределенными параметрами.

Свойства пленок во многом зависят от физических и химических свойств подложек. В качестве подложек используются специальные сорта стекла (С-41-1, С-48-3), высокоглиноземистая керамика (22ХС), ситалл (СТ-1, СТ-50-1) и бериллиевая керамика. Применяемые для изготовления микросхем подложки должны обеспечивать хорошие теплопроводность и механическую прочность при небольшой толщине, высокое удельное электрическое сопротивление (не менее 1014 Ом-см) и малую диэлектрическую проницаемость (не более 10... 15), физическую и химическую стойкость при высоких температурах и хорошую чистоту обрабатываемой поверхности (12... 14-й класс). Подложки могут быть квадратной или прямоугольной стандартной формы. Толщина подложек в зависимости от их размера составляет 0,6; 1 и 1,6 мм.

Комплекс работ, связанных с определением оптимальных геометрических размеров пленочных элементов микросхемы, их формы, методов соединения, а также последовательности нанесения слоев пленки на подложку, называется топологией.

В зависимости от топологии для изготовления микросхемы используются различного рода трафареты, выполняемые с помощью фотолитографии или электроискровым методом из медной фольги, никеля, стали и других материалов толщиной 0,07...0,15 мм. Трафареты накладывают на подложку, закрывая ту ее часть, которая не предназначена для напыления. Наиболее сложным процессом при нанесении пленочных элементов является совмещение трафаретов, так как для изготовления отдельных микросхем иногда требуется наложение до 15 трафаретов.

Пленки по толщине разделяют на толстые (несколько десятков микрон) и тонкие (единицы микрон).

Толстые пленки наносят на подложку методом шелкографии, вжигания и электрохимического осаждения. Достоинством толстопленочных микросхем является возможность применения для их изготовления простейшей технологии без использования дорогостоящего оборудования.

Тонкие пленки в отличие от толстых позволяют создавать пре„ цизионные пассивные элементы с параметрами более широкого диапазона, однако их производство требует больших затрат на специальное вакуумное оборудование. Нанесение тонких пленок осуществляется путем термического испарения в вакууме, распыления бомбардировкой ионами и химического осаждения (табл. 3.2).

Таблица 3.2

Способы получения тонких пленок и области их применения

| Способ | Область применения | Примечание |

| Термическое испарение в вакууме: резистивное; электровакуумной дугой; лазерным лучом; электронной бомбардировкой | Изготовление резисторов, конденсаторов, катушек индуктивности и электропроводников | Метод позволяет получить пленки большой чистоты и однородного состава, а также легко контролировать и регулировать как мощность нагревания, так и скорость напыления |

| Распыление бомбардировкой ионами: катодное испарение; реактиное испарение; ионно-плазменное испарение | Изготовление резисторов, конденсаторов и проводников | Метод позволяет получить пленки, обладающие высокой адгезией |

| Химическое осаждение | Получение пленок из серебра, платины, золота, радия и палладия |

Термическое испарение в вакууме основано на том принципе, что все вещества при температуре выше абсолютного нуля способны испаряться. Концентрация паров будет тем больше, чем выше температура материала. Для получения паров вещества нужной концентрации применяются специальные устройства — испарители. Наибольшее распространение получили испарители прямого и косвенного подогрева. В этих испарителях металл при нагревании сначала плавится, а затем испаряется. Пары металла используют для напыления пленочных элементов микросхемы.

Испарители прямого подогрева состоят из проволоки или ленты испаряемого металла, через которые пропускают электрический ток большой величины (до 106 А/см2). Испарители такого типа применяют при резистивном испарении и испарении электровакуумной дугой для напыления тугоплавких металлов при изготовлении резисторов и других элементов. Достоинствами испарителей прямого подогрева являются простота их конструкции и чистота испаряемого металла.

Испарители косвенного подогрева являются более универсальными. При их использовании необходимый для распыления металл подогревают в специальных подогревателях (тиглях), а затем испаряют при помощи электронной бомбардировки или лазерного луча.

Наиболее совершенным способом нагрева испаряемого металла является электронная бомбардировка. При этом способе испаряемый металл, являясь анодом электронной пушки, бомбардируется электронами и нагревается до температуры парообразования. Подложки для напыления вместе с трафаретами (рисунками микросхемы) располагают вокруг анода. Поскольку подложка имеет более низкую температуру, чем анод, пары металла анода конденсируются на подложке в виде пленки, образуя рисунок микросхемы.

Хорошие результаты по напылению однородных пленок обеспечивает испарение металла с помощью лазерного луча. Мощности лазерного луча достаточно, чтобы легко расплавить и превратить в газообразное состояние любые тугоплавкие металлы, причем сам лазерный источник может находиться вне стеклянного колпака вакуумной камеры.

Хорошие результаты по напылению однородных пленок обеспечивает испарение металла с помощью лазерного луча. Мощности лазерного луча достаточно, чтобы легко расплавить и превратить в газообразное состояние любые тугоплавкие металлы, причем сам лазерный источник может находиться вне стеклянного колпака вакуумной камеры.

Распыление бомбардировкой ионами. Широкое практическое применение получил способ катодного испарения. Он очень удобен для получения тонких пленок на подложках из материалов, чувствительных к нагреву (например, диэлектриков, изоляционных смол), так как напыление может осуществляться на холодную подложку. Этот способ основан на явлении тлеющего разряда в атмосфере аргона или водорода при понижении давления до 10"1 мм рт. ст. Между катодом, которым является распыляемый материал, и анодом помещают подложку. Если на анод приложить высокое по отношению к катоду напряжение (порядка нескольких киловольт), возникает тлеющий разряд и катод начинает испарять металл, который осаждается на подложке, находящейся у анода.

Метод химического осаждения, используемый для получения металлических пленок на подложке микросхемы, почти не отличается от методов получения гибких печатных плат.

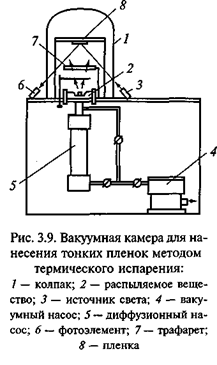

Рассмотрим технологию изготовления тонкопленочных интегральных микросхем с помощью термического испарения металла в вакуумной камере (рис. 3.9), имеющего наиболее широкое практическое применение.

Вакуумная камера состоит из колпака /, под которым с помощью вакуумного 4 и диффузионного 5 насосов создается необходимое разрежение. Под колпак помещают распыляемое вещество 2 с нагревателем. Процесс получения пленки заключается в следующем.

На предварительно очищенные подложки в соответствии с топологией микросхем накладывают трафареты 7 и помещают их в

вакуумную камеру. Далее с помощью вакуумных насосов создается нужное для напыления разреженное давление, после чего начинается разогрев распыляемого материала. Продолжительность напыления пленки составляет от нескольких секунд до нескольких минут.

Наиболее легкими по выполнению компонентами тонкопленочных интегральных микросхем являются резисторы. Для получения резистивных пленок могут использоваться тантал, хром, вольфрам, титан, платина, нихром и другие металлы. Сопротивление резистора зависит от удельного сопротивления металла, формы и толщины пленки. Обычно пленки имеют толщину 200... 800А. Диапазон тонкопленочных резисторов составляет от единиц ом до единиц мегаом, мощность рассеяния резисторов — 1 Вт/см2 площади резистивной пленки. Чаще всего резисторы изготовляют путем вакуумного напыления пленки из сплава хрома и никеля на подложку при температуре 300 "С. Выводы резисторов обычно напыляют с использованием алюминия, меди или золота.

Тонкопленочные конденсаторы изготовляются путем нанесения двух слоев металла, разделенных слоем диэлектрика. Конденсаторы с большим числом обкладок практического применения не нашли из-за трудоемкости их изготовления. В качестве диэлектрика конденсатора используют в основном пленки из окиси титана или тантала. Пленка диэлектрика наносится методом катодного испарения в среде кислорода. В качестве диэлектрика могут использоваться также полимерные пленки. Для обкладок конденсатора чаще всего используется пленка из алюминия.

Электрические параметры наносимых элементов контролируются автоматически в процессе напыления. Контроль толщины пленки проводится с учетом изменения интенсивности отраженного света. Пленка 8 (см. рис. 3.9) в процессе напыления освещается источником света 3. Интенсивность отраженного света изменяется с ростом толщины пленки. Фотоэлемент 6 включен в цепь индикатора, по которому и определяется достаточность напыления, т. е. толщина пленки. Этот метод позволяет контролировать также толщину металлических, диэлектрических и других пленок, способных отражать источник света. Индикатор проградуирован в соответствующих единицах измерения (например, для измерения сопротивления резистивной пленки — ом или килоом).

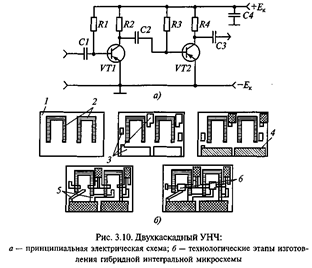

Изготовление активных элементов (диодов, транзисторов) из пленок не получило практического применения из-за сложности выполнения и низких параметров. Поэтому для этой цели широко используются гибридные интегральные микросхемы.

Дата публикования: 2014-10-25; Прочитано: 9261 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!