|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Технология изготовления зубчатых колес

|

|

Цель – изучение основных видов зубчатых и червячных передач, их достоинств и недостатков, особенностей конструкций прямозубых и косозубых зацеплений, способах изготовления и обработки зубчатых колес. Получение представления о термической обработке, повышении механических характеристик материала и способов восстановления изношенных поверхностей.

Зубчатые передачи служат для передачи вращательного движения между валами, а также для преобразования вращательного движения в поступательное или колебательное движение с помощью зацепления зубчатых колес. Передачи между валами с параллельными осями называют цилиндрическими, а пару зубчатых колес выполняют с внешним (рис. 3.I) или внутренним (рис. 3.2) зацеплением. Между соприкасаемыми поверхностями зубьев в цилиндрических передачах возможен эвольвентный, циклоидальный, часовой, цевочный, точечный или линейный контакты. В машиностроении в основном используется эвольвентное зацепление или реже зацепление с точечным или линейным контактом (зацепление Новикова).

К достоинствам зубчатой передачи относятся высокая нагрузочная способность, высокий КПД (0,95-0,98), постоянство передаточного отношения, надежность, компактность, простота в эксплуатации. К недостаткам относятся требования повышенной точности изготовления, сложность технологии изготовления, сборки, регулировки, а следовательно высокая стоимость, возможный шум при работе и т.д.

Цилиндрические зубчатые колеса изготовляют прямозубыми, косозубыми и шевронными (рис.3.3). В прямозубых колесах направление зуба параллельно оси колеса, а в косозубом зубья расположены под постоянным углом b к оси колеса. В косозубом зацеплении зубья вступают в работу не сразу по всей длине, а постепенно, что обеспечивает плавную и бесшумную работу передачи по сравнению с прямозубой. Недостатком косозубых колес является наличие осевых нагрузок на опоры.

Шевронные колеса состоят как бы из двух косозубых колес с противоположным направлением зубьев, соединенных в одно целое. Вследствие противоположного направления зубьев в шевронных колесах отсутствуют осевые нагрузки на опоры.

Косозубые и шевронные колеса целесообразно применять в быстроходных передачах, к бесшумности работы которых предъявляются высокие требования.

Передачи между валами с пересекающимися осями выполняют с помощью конических колес. Конические колеса бывают прямозубые, косозубые и с криволинейными зубьями (рис.3.4).

К зубчатым передачам между валами со скрещивающимися осями относят также винтовые, червячные и гипоидные (рис.3.5). Угол между скрещивающимися осями может быть любым, но чаще всего он равен 90°. Общим недостатком этих передач является повышенное взаимное скольжение зубьев, вследствие чего они имеют пониженное значение КПД по сравнению с цилиндрическими, у которых КПД=0,95–0,97.

В некоторых конструкциях находят применение цилиндрические передачи Новикова и волновые зубчатые передачи. Однако в общем машиностроении эти типы передач используются ограниченно и поэтому с их конструкцией и расчетом можно ознакомиться в специальной литературе.

Зубчатые колеса изготовляют из стали, чугуна, цветных сплавов, пластмасс, композиционных материалов и т.д. Определяющими факторами при проектировании зубчатых колес являются прочность зубьев на изгиб, контактная прочность и износ рабочих поверхностей.

Методы изготовления зубчатых колес могут быть различными и определяются в зависимости от формы и размеров детали, материала и объемов производства. При серийном изготовлении зубчатых колес могут использоваться методы холодной или горячей штамповки, горячего накатывания, порошковой металлургии, различные способы литья (в кокиль, под давлением, по выплавляемым моделям).

|

Рис. 3.I Передача с внешним зацеплением

|

Рис. 3.2 Передача с внутренним зацеплением

|

Рис.3.3 Прямозубая, косозубая, шевронная зубчатые передачи

|

Рис. 3.4 Коническая передача с прямыми, косыми и круговыми зубьями

Рис. 3.5 Винтовая, червячная, гипоидная передачи

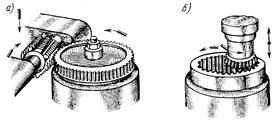

Широкое распространение нашли методы нарезания зубьев цилиндрических колес внешнего зацепления с использованием механической обработки. Наиболее производительным при этом является метод нарезания зубьев червячными фрезами (рис. 3.6.а), что обеспечивает высокую точность и низкие затраты на инструмент.

Зубья внутреннего зацепления нарезаются долбяком или специальным резцом на строгальном станке по методу обката (3.6.б). Для чистовой обработки крупномодульных зубчатых колес используют дисковые и пальцевые модульные фрезы (рис. 3.7).

Рис. 3.6 Нарезание зубьев червячной фрезой (а) и долбяком (б)

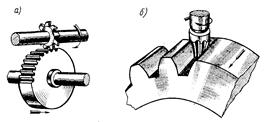

С целью повышения точности изготовления и улучшения шероховатостей поверхностей зубчатых колес производится отделка зубьев с использованием таких операций как шевингование, зубошлифование и зубохонингование. Шевингование заключается в снятии тонких стружек с поверхностей зубьев при зацеплении их с зубьями режущего инструмента (шевера), имеющего специальные канавки по высоте профиля зуба (рис. 3.8.). Вследствие скрещивания осей вращающегося колеса и шевера (угол S) происходит взаимное скольжение вдоль образующих зубьев и острые кромки канавок шевера срезают тонкий поверхностный слой, толщина которого составляет 0,001... 0,005 мм. Шероховатость шевингованной поверхности зубьев Ra =0,4...0,1 мкм. Шевингованием обрабатывают зубчатые колеса твердостью НB£380.

Рис.3.7 Дисковые (а) и пальцевые (6) фрезы

Зубошлифование поверхностей зубьев проводят шлифовальными кругами и применяют при обработке зубчатых колес с твердостью до НRС=66.

Основными неточностями при изготовлении зубчатых колес являются: неточность шага и профиля зуба, неточность во взаимном расположении зубьев, что вызывает дополнительные динамические нагрузки, удары, шум при работе, неравномерное нагружение зубьев. Точность изготовления зубчатых передач регламентируется стандартом, который предусматривает 12 степеней точности. Наибольшее распространение в машиностроении получили 6, 7 и 8 степени точности.

Зубошлифование поверхностей зубьев проводят шлифовальными кругами и применяют при обработке зубчатых колес с твердостью до НRС = 66 (рис.3.9).

Рис. 3.8 Шевингование. Рис. 3.9.Зубошлифование

1-зубчатое колесо, 2-шевер профильным кругом

Зубчатые колеса подвергают механическому упрочнению - закалке с отпуском или химико-термической обработке. Наибольшее распространение получила объемная закалка, включающая индукционный нагрев токами высокой частоты и последующее охлаждение водой, эмульсией или погружением в масляную ванну.

Из процессов химико-термической обработки наибольшее распространение получили газовая цементация в шахтных печах, а также нитроцемен-тация (газовое цианирование).

Дата публикования: 2014-11-02; Прочитано: 4498 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!