|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Литье под давлением. Данный способ представляет собой машинное литье металла в металлические формы под избыточным давлением (до 300 МПа)

|

|

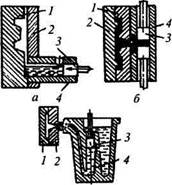

Данный способ представляет собой машинное литье металла в металлические формы под избыточным давлением (до 300 МПа). Сущность процесса заключается в том, что в камере прессования, соединенной с оформляющей полостью формы, на расплав давит поршень, в результате чего жидкий металл устремляется в полость формы и быстро заполняет ее; застывая в ней, он образует отливку с высокой точностью размеров. Затем происходит раскрытие пресс-формы и удаление отливки с помощью толкателей (рис. 14.4). Технологический процесс литья под давлением харак-

|

| Рис. 14.4. Литье под давлением: / — неподвижная часть пресс-формы; 2 — подвижная часть пресс-формы; 3 — поршень, 4 — металлоприемник |

теризуется коротким циклом и малым числом операций. Машины для литья под давлением подразделяются по конструкционным и функциональным особенностям узла прессования на три типа: с холодной (неподогреваемой) горизонтальной (рис. 14.4, а), с холодной вертикальной (рис. 14.4, б) и с горячей вертикальной (рис. 14.4, в) камерами прессования. Горячая камера прессования располагается в обогреваемом чугунном тигле с расплавленным металлом. В машинах с горячей камерой прессования предусмотрены автоматические операции дозирования и заливки, что существенно повышает их производительность до 1000—3600 запрессовок в час. Машины с горячей камерой прессования благодаря медленному охлаждению расплава позволяют получать отливки малых размеров и незначительной массы (до нескольких граммов) и используются в основном для литья легкоплавких (цинковых, свинцово-сурьмянистых и др.) сплавов. Маши ны же с холодной камерой прессования используются для получения отливок из цветных сплавов на основе алюминия, магния, меди, а также из стали и чугуна. С учетом высокой скорости охлаждения сплавы должны обладать оптимальным комплексом технологических свойств: хорошей жидкотекуче-стью, малой усадкой и минимальным взаимодействием с материалом формы.

Физико-химические процессы, протекающие при литье под давлением. Литьем под давлением получают тонкостенные отливки, масса и теплосодержание которых существенно (на два порядка) меньше, чем у металлических форм. Поэтому при заливке металла в пресс-форму охлаждение отливки происходит с высокой скоростью. Это вызывает необходимость очень быстрого (со скоростью до 120 м/с и продолжительностью от 0,01 до 0,6 с) заполнения расплавом формы. Впускной поток расплава, ударяясь о стенку формы, оказывает на нее гидродинамическое давление. Рост гидродинамического давления способствует повышению качества поверхности отливки и обеспечивает формирование ее рельефа. Однако при этом (из-за увеличения скорости впускной струи) возрастает эрозионное воздействие потока, для уменьшения которого угол между стенкой формы и направлением движения потока следует брать по возможности минимальным. Например, при литье сплава ЦАМ 4 со скоростью впускной струи 40 м/с давление потока расплава на стенку формы под углом 90° будет составлять 11 МПа, а под оптимальным углом 45° — в три раза меньше — 3,5 МПа. 342

При большой скорости впуска расплава (40—120 м/с), существенно превышающей ее критические значения (от 0,5 до 12 м/с), турбулентный поток металла, ударяясь о стенку формы, разбивается на отдельные капли. При этом происходит закупорка вентиляционных каналов мелкодисперсными каплями металла. Вихревой поток расплава захватывает оставшиеся в полости формы газы (компоненты воздуха) и пары смазывающего материала (70—90% газопаровой фазы от исходного ее количества), образуя при этом газометаллическую эмульсию, быстро затвердевающую в форме. Затвердевший металл имеет по всему объему газовую пористость, что существенно снижает его механические свойства (особенно пластичность). Оставшийся в порах газ при нагреве расширяется, что приводит к вспучиванию металла. Вследствие этого отливки, полученные литьем под давлением, нельзя подвергать термической обработке.

Так называемый гидравлический удар, возникающий при остановке расплава в результате окончания заполнения им полости формы, проявляется в виде мгновенного кратковременного повышения давления металла на стенки формы (например, при скорости потока 20 м/с повышение давления для цветных сплавов составляет от 0,7 до 3 МПа). При гидравлическом ударе металл прижимается к рабочей поверхности формы и четко воспроизводит ее конфигурацию в отливке. Это обеспечивает повышенную плотность ее поверхностного слоя (толщиной до 0,2 мм), отсутствие в нем газовой пористости, точность размеров и хорошее качество поверхности отливки. Под действием гидравлического удара между полуформами образуется небольшой зазор, вызванный смещением подвижной части пресс-формы в направлении, перпендикулярном плоскости разъема. Образование зазора может вызвать разбрызгивание металла и возникновение заливов на отливках, которые устраняют дополнительной механической обработкой. Возникновение указанных дефектов предотвращают с помощью запирающих устройств, характеризующихся величиной усилия запирания (от 2 до 30 МН — в зависимости от типа машины).

Для уменьшения возможности образования газовой и усадочной пористости в отливках применяют:

а) вакуумирование расплава и полости формы;

б) заполнение полости формы (перед заливкой алюминиевых сплавов)

кислородом, полностью расходуемым на окисление расплава с образованием

незначительной объемной доли оксидов металла. При этом в виду отсутствия

в литейной форме воздуха исключается возможность взаимодействия

расплава с азотом воздуха (источником образования газовой пористо

сти). /Этот метод реализуется при использовании негазотворных смазы

вающих материалов;

в) толстостенные питатели (вместо тонких — щелевых), затвердевающие

позже отливки и обеспечивающие ее полноценное заполнение под давлением.

Преимуществами способа литья под давлением являются его высокая производительность, точность размеров и хорошее качество поверхности (гладкая, плотная) отливок, автоматизация процессов литья, снижение в 10 раз и более трудоемкости изготовления отливок по сравнению с литьем в песчаные формы.

Недостатки способа литья, в первую очередь, обусловлены возникновением в отливках газоусадочной пористости: это пониженные плотность и пластичность металла, невозможность проведения следующей за литьем термической обработки. К недостаткам данного способа литья можно отнести также ограничение массы отливок (до 50 кг), высокую стоимость пресс-форм.

Литьем под давлением получают детали (корпуса, платы) различных приборов, электрических машин, карбюраторов, а также алюминиевые блоки цилиндров, сантехническую арматуру и др. Данным способом изготавливают изделия, почти не требующие последующей механической обработки, в том числе детали с готовой резьбой и т. п.

Дата публикования: 2014-10-25; Прочитано: 1327 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!