|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Литье в кокиль

|

|

Кокильным литьем называют процесс получения отливок посредством свободной заливки расплавленного металла в многократно используемые металлические формы — кокили.

Кокили изготавливают из серого (СЧ15, СЧ18, СЧ20, СЧ25) и высокопрочного чугуна (ВЧ 42-12, ВЧ 45-5), конструкционных углеродистых (10, 20, 15Л, 25Л) и легированных (15ХМЛ) сталей, медных (латуни) и алюминиевых (АЛ2, АЛ4, АЛ9, АЛИ, АЛ 12) сплавов. Для изготовления стержней и вставок многократного действия, работающих в условиях воздействия больших тепловых и механических нагрузок, используют легированные стали (30ХГС, 35ХГСА, 4Х5МФС и др.). Выталкиватели выполняют из инструментальных сталей (У8А, У10А), поскольку они должны обладать большой твердостью и износостойкостью. Многократность использования формы обусловлена, главным образом, материалом отливки. С помощью одной формы (или большей части ее элементов) кокильным литьем получают до 500 мелких стальных, 5000 чугунных или десятки тысяч алюминиевых отливок. Отдельные элементы кокиля (в первую очередь — стержни, оформляющие внутренние полости отливки) могут изготавливаться как из металла, так и из стержневой смеси; в последнем случае они предназначаются лишь для разового использования (рис. 14.3). Металлические стержни сложной формы целесообразно делать разборными.

Классификация кокилей осуществляется по следующим признакам: а) по соотношению трех габаритных размеров: плоские (один размер значительно

| Требования к конструкции кокиля. При конструировании кокилей необходимо обеспечить их технологичность, в которую включаются следующие требования: а) наличие минимально необходимого числа разъемов и стержней; б) использование стандартных и унифицированных деталей; в) конструктивное обеспечение быстрого удаления из рабочей полости коки ля газов посредством различных вентиляционных каналов (вент — выдувных сетчатого типа отверстий, подвижных соединений, разъемов, выпора); г) легкое удаление из кокиля отливок и металлических стержней, а также сменных элементов кокиля (вставок и др.); д) наличие элементов для естест венного и искусственного (водяного, воздушного или смешанного) охлажде ния (рис. 14.3, а); е) включение в конструкцию кокиля (или стержня) элемен- 336 |

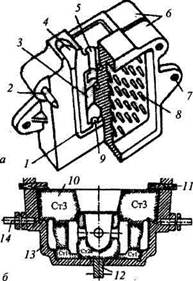

Рис. 14.3. Разновидности кокилей:

а — разъемный (с вертикальной плоскостью разъема); б — неразъемный (вытряхной) кокиль; / — литниковый ход; 2 — штырь; 3 — внутренняя полость кокиля; 4 — воронка для запивки расплава; 5 — выпор; 6 — две половины разъемного кокиля; 7 — отверстия для крепления одной половины разъемного кокиля к плите машины; 8 — пальцы для улучшения охлаждения кокиля; 9 — питатель; 10 — песчаные стержни (Ст1—СтЗ); // — клин для крепления стержня; 12 — выталкиватель; 13 — корпус неразъемного кокиля; 14 — цапфы, обеспечивающие поворот кокиля относительно горизонтальной оси

меньше двух других) и цилиндрические (один размер значительно больше двух других); б) по наличию разъемных частей и расположению в пространстве поверхности раздела: неразъемные (вытряхные) и разъемные (с горизонтальной, вертикальной и комбинированной поверхностью разъема) — см. рис. 14.3, а, б; в) по числу рабочих гнезд: одноместные и многоместные; г) по конструкции рабочих стенок кокиля: цельные и составные из элементов (унифицированных или неунифици-рованных) — параллелепипедов, проволоки, иголок и др.; д) по способу охлаждения: с воздушным (естественным или принудительным), жидкостным (вода, эмульсия, масло) и комбинированным (водовоздушным) охлаждением; е) по типу конструкции рабочей стенки и способу подвода к ней охлаждающей среды: однослойные и двухслойные; ж) по долговечности защитного покрытия: с периодически наносимым и постоянным защитным покрытием; з) по составу материала рабочей стенки кокиля: чугунные, стальные, из алюминиевых, медных и специальных сплавов, а также композиционных материалов.

тов литниковой системы для обеспечения заливки расплава; ж) обеспечение фа счет центрирующих штырей, отверстий, фиксирующих шпонок) четкой а|борки (без перекоса) при смыкании подвижных частей кокиля (рис. 14.3, а); зЬ конструктивное обеспечение регулируемого теплоотвода за счет использования многослойных кокилей (в частности, получаемых методами порошковой металлургии), стенки которых состоят из двух (или более) слоев с разами составом, структурой и теплопроводностью.

I Особенности конструкции составных кокилей. Рабочая стенка формы в продольном или поперечном сечении выполняется из нескольких достаточно крупных элементов. Например, двухслойный кокиль с продольным членением рабочей стенки конструктивно реализуется как водоохлаждаемый корпус, в который вставляется сменный вкладыш, одновременно являющийся рабочей стенкой кокиля. Такие двухслойные кокили удобно применять при жидкостном охлаждении. Преимущества двухслойных кокилей заключаются в их большей безопасности, обусловленной изоляцией рабочей полости от каналов перемещения охлаждающей жидкости, а также в экономичности и технологичности ремонта кокиля посредством замены вкладыша. В составных кокилях в наиболее нагруженных участках рабочей полости размещаются сменные вставки, легко поддающиеся замене.

Основы технологии литья в кокиль. Технологический процесс кокильного литья требует специальной подготовки кокиля к заливке и включает следующие операции: а) очистку рабочей поверхности кокиля от остатков отработанного покрытия, загрязнений и ржавчины; б) нанесение (пульверизатором или кистью) на предварительно подогретые до 100—150 °С рабочие поверхности кокиля специальных теплоизоляционных слоев и противопригарных красок, одновременно повышающих качество поверхности отливок; в) нагрев кокиля до оптимальной (для каждого сплава своей) температуры в пределах 115—475 °С в целях повышения заполняемое™ формы расплавом и тем самым улучшения качества отливок; г) сборку формы, состоящую из простановки стержней и соединения металлических полуформ; д) заливку расплава в форму; е) охлаждение отливок до установленой температуры; ж) разборку кокиля с извлечением отливки.

Начиная с заливки расплава в форму все последующие технологические операции кокильного литья аналогичны таковым при литье в разовые (например, песчаные) формы. Металлический стержень извлекается из отливки до ее удаления из кокиля. Для удаления воздуха и газов из рабочих полостей кокилей широко используют естественные зазоры между элементами формы — разъемные и неразъемные стыки деталей кокиля. По этим стыкам устраивают газоотводные (вентиляционные) каналы глубиной 0,2—0,5 мм, выполняя их в виде рисок-насечек или тонких щелей. Глубокие полости вентилируются через специально устанавливаемые в стенках кокиля вентиляционные пробки

и игольчатые вставки (пакеты иголок, запрессованные в сквозные отверстия формы), имеющие газоотводные зазоры.

Режимы и способы подогрева к о к и л я. Начальная температура кокиля во многом определяет качество получаемой отливки, а также стойкость стенок кокиля и его элементов (стержней, вкладышей). Необходимость предварительного подогрева кокиля обусловливается скоплением в нем (на холодных стенках, щелях по разъему, в вентах) водного конденсата, взаимодействие которого с расплавом при заливке может привести (в результате диссоциации воды) к взрыву и разрушению кокиля. В то же время холодный кокиль при заливке расплава подвергается максимальному по силе термическому удару, что также способствует разрушению литейной формы и ее элементов. Минимальная температура подогрева кокиля составляет 85—95 °С, а максимальная колеблется в пределах 115—475 °С, что предотвращает недоливы и отбел чугуна. При перегреве кокиля в нем активизируются процессы коррозии, обезуглероживания, насыщения серой и «роста» чугуна; при этом в отливках наблюдаются усадочные раковины, поры и повышенная ликвация.

Способы охлаждения кокилей. Искусственное охлаждение кокиля применяют с целью увеличения скорости затвердевания и охлаждения отливки, уменьшения продолжительности цикла литья и, как следствие, повышения стойкости кокиля. Искусственному охлаждению могут подвергаться как рабочая или наружная поверхности, так и их фрагменты. Охлаждающей средой являются сжатый воздух, вода, эмульсия, масло. Водные краски используют для местного охлаждения некоторых частей кокиля. Искусственное охлаждение может осуществляться посредством свободной струи воды (душирование), перемещения жидкости или воздуха по замкнутым каналам, а также окунания в жидкость кокиля или его элементов. Для увеличения площади охлаждаемой наружной поверхности на ней специально предусматриваются цилиндрические штыри-выступы (см. рис. 14.3, а), а также специальные медные вставки. В зависимости от необходимости искусственное охлаждение проводят во время нахождения отливки в кокиле, после ее выбивки или в течение всего процесса литья.

Методы изготовления кокилей. Получение кокилей лить-е м. Широко используется метод литья заготовок кокилей по специальным моделям. При литье стальных кокилей в песчаные формы хорошее качество поверхности отливки обеспечивается применением формовочной смеси на основе кварцевого песка КО20Б (94% мае.) с добавками жидкого стекла (5,5% мае.) и 15%-ного раствора едкого натра (0,5% мае). При литье кокилей из разных сплавов широко применяется вакуумная формовка.

Алюминиевые кокили получают способом кокильного литья в стальные или чугунные мастер-кокили. Для получения гипсовой модели кокиля в качестве мастер-модели используют отливку.

Весьма эффективным и перспективным способом изготовления стальных кокилей является электрошлаковое литье, обеспечивающее получение плотной структуры отливки с высокими механическими свойствами (в частности, ударной вязкостью).

Получение кокилей методами порошковой металлургии. Этим методом получают многослойные кокили с различными теп-лофизическими и механическими свойствами слоев. Элементы стенок кокиля получают прямым или гидростатическим прессованием порошка в пресс-формах. Для упрочнения материала элементов кокиля в матрицу, изготовленную из железного порошка типа ПЖ2М, вводят отрезки молибденовой проволоки. Прессованные элементы многослойной стенки кокиля спекают.

Изготовление составных кокилей вызывает необходимость нормализации и универсализации сменных элементов стенок кокиля. Например, так называемые игольчатые кокили изготавливаются из отрезков проволоки определенного диаметра. Эти кокили отличаются хорошей податливостью и газопроницаемостью.

Покрытия на кокилях. Назначение покрытий: а) обеспечение необходимого теплообмена между рабочей поверхностью кокиля и отливкой с целью регулирования режима ее охлаждения; б) создание в кокилях восстановительной или окислительной атмосферы, исключающей образование на поверхности отливки оксидов или карбидов соответственно (покрытия с большой газотворной способностью); в) защита рабочей поверхности кокиля от воздействия термического удара и эрозионного воздействия расплава; г) защита от пригара или приваривания отливки к стенкам и каналам кокиля, а также от высокотемпературного окисления и обезуглероживания ее поверхности; д) использование покрытий для поверхностного легирования (алитирование, силицирование и др.); е) уменьшение коэффициента трения между отливкой и стенками кокиля.

Все защитные покрытия условно подразделяются на разовые, многоразовые и постоянные. Все они, в свою очередь, делятся на тонкостенные и толстостенные. Долговечность постоянных покрытий соизмерима с ресурсом работы кокиля или сроком межремонтных работ. Они формируются на рабочей поверхности кокиля газопламенным или плазменным напылением, диффузионным насыщением (алитирование, хромирование, силицирование), а также методами электрохимической (анодирование) и химико-термической (азотирование, нитроцементация, цементация) обработки.

Разовые и многоразовые покрытия. В качестве разовых и многоразовых покрытий используются краски. При формировании многоразового покрытия кокилей для литья чугуна используют водную суспензию на основе молотого шамота (40%) с добавками жидкого стекла (6%) и марган-цевокислого кали» {0,05%). Здесь и далее содержание компонентов приводится в массовых процентах. Для тех же целей применяется водная суспен-

зия сажи (10—15%) и огнеупорной глины (10—15%) с добавками жидкого стекла (5—7%) и смачивателя ОП-7 (0,5%).

В качестве разовых красок на рабочие стенки кокиля (при литье чугуна) наносят безводное покрытие — ацетиленовую копоть, а также покрытие, осаждаемое из водной суспензии, содержащей молотый тальк (23%) с добавками огнеупорной глины (2%), жидкого стекла (4%) и буры (1,2% сверх 100%).

Разовые покрытия наносят на многоразовый подслой, для получения которого используется водная суспензия порошкообразного кварца (16%) с добавками жидкого стекла (3,2%) и марганцевокислого калия (0,06% сверх 100%).

При литье стали часто применяют покрытие в виде водной суспензии, содержащее 30—40% огнеупорного наполнителя (карборунд, циркон, оксид хрома и др.) с добавками жидкого стекла (5—9%) и борной кислоты (0,7— 0,8%). Покрытие целесообразно наносить в несколько слоев.

При литье магниевых сплавов используют для формирования покрытий водные суспензии, содержащие 15% оксида магния или цинка (либо 18% талька) с добавками борной кислоты и жидкого стекла (каждой по 2,5—4%). Составы покрытий, близкие к приведенным для магниевых сплавов, также наносятся на рабочие поверхности кокилей при литье алюминиевых сплавов: это водные суспензии на основе цинковых белил (15%) или мела (17,5%) с добавками асбестовой пудры (5—8,7%) и жидкого стекла (3—3,5%).

Постоянные покрытия. В качестве постоянных используются плазменные покрытия на основе А1203 и Zr02, стабилизированных СаО. Имеется также положительный опыт стабилизации оксида циркония 25%-ными (по массе) добавками жидкого стекла (силикатов натрия Na20nSi02, где п = 1,5—3,5) в порошок Zr02. Для повышения адгезии керамического покрытия к основе на кокиль наносят промежуточный слой (подслой) толщиной 0,2 мм. В качестве подслоя используют нихром или сплав системы Ni—А1—Р, формируемый напылением из порошка, содержащего 20% А1 и 80% Ni+ 1,2—1,8% Р. Образующиеся в подслое алюминиды никеля улучшают адгезию керамических покрытий к основе. Стабильность оксидных покрытий сохраняется при их толщинах, не превышающих 0,5 мм. Опыт показал, что теплозащитные свойства покрытия из Zr02, сформированного на нихромовом подслое, существенно выше, чем покрытия на основе А1203.

Для повышения температуры плавления, твердости и износостойкости, а также одновременного снижения теплопроводности поверхностного слоя алюминиевых кокилей их подвергают анодированию.

Формирование облицовочного слоя на рабочей поверхности кокиля. Значительно большей стойкостью по сравнению с обычными металлическими кокилями обладают облицованные кокили — металлические формы, рабочие полости которых покрыты неметаллическим рабочим слоем, соизмеримым по толщине (4—5 мм и более) с толщиной стенки рабочей камеры. Применяются одноразовые и многоразовые облицо-

вочные слои. Для формирования облицовочного покрытия используют модель, размещаемую в рабочей зоне кокиля. Зазор между стенками рабочей зоны кокиля и предварительно подогретой моделью заполняют (пескодувным способом, заливкой и др.) облицовочным составом. В качестве облицовочных составов используют: песчано-смоляные смеси, содержащие в качестве связующего фенолформальдегидную смолу (2—2,6%) с добавкой (8— 12% от массы смолы) уротропина; самотвердеющие смеси и керамические составы со связующими — жидким стеклом и этилсиликатом соответственно.

После завершения процесса облицовки из кокиля извлекают модели многоразового использования. Разовые же модели, в зависимости от их состава, удаляют выплавлением, растворением или газифицированием.

Достоинства кокильного литья: возможность многократного использования форм; удобства автоматизации процесса труда; хорошие механические свойства отливок, обусловленные их мелкозернистой структурой, формирующейся в процессе интенсивного теплообмена между отливкой и кокилем; размерная точность и качество поверхности отливок; снижение припусков на механическую обработку; повышенный процент выхода годного литья (за счет снижения расхода металла на литниковую систему или из-за ее отсутствия).

Недостатками литья в кокиль являются: трудоемкость изготовления кокилей, их высокая стоимость, отсутствие податливости, особенно при получении сложных фасонных отливок из легированных сталей и тугоплавких металлов. Данным способом получают в основном отливки из сплавов на основе меди, алюминия, магния, а также из стали и чугуна массой до 2000 кг. В то же время известен опыт получения кокильных отливок массой в несколько тонн (до 14 т).

Дата публикования: 2014-10-25; Прочитано: 2493 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!