|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Жидкотекучесть сплавов и факторы, влияющие на нее

|

|

Жидкотекучесть — способность металлов и сплавов в расплавленном состоянии заполнять полость стандартной формы (пробы) и точно воспроизводить очертания отливки. Жидкотекучесть зависит от: а) состава и физико-химических свойств сплава; б) теплофизических свойств формы; в) технологических условий литья. Наибольшая жидкотекучесть характерна для чистых металлов и эвтектических сплавов (рис. 12.1), а наименьшая — для сплавов на основе твердых растворов или гетерогенных структур (представляющих собой твердые растворы с распределенными в них частицами других фаз). Это связано с различным характером процесса затвердевания отливки, обусловленным шириной температурного интервала кристаллизации ДГкр — перепада температур между температурой начала (ликвидус) и конца (солидус) кристаллизации для конкретного сплава. Для узкоинтервальных сплавов (ДГкр < 30 °С) характерно последовательное затвердевание отливки от поверхности к центру,

|

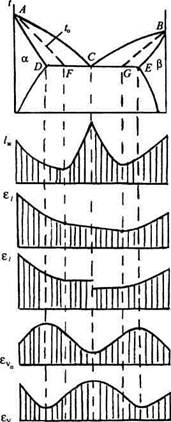

| Рис. 12.1. Взаимосвязь литейных свойств сплавов с диаграммой состояния: а — диаграмма состояния, б — жидкотеку-честь; в — линейная усадка сплавов, компоненты которых близки по свойствам; г — линейная усадка сплавов с сильно отличающимися по свойствам компонентами; д — доля объемной усадки сплавов, проявляющаяся в образовании пористости; е — доля объемной усадки сплавов, проявляющаяся в образовании усадочных раковин |

наличие узкой двухфазной зоны (расплав с выделившимися кристаллами), а также сохранение подвижности расплава в форме вплоть до затвердевания 60—80% объема отливки. В то же время последовательное затвердевание может реализоваться лишь при большом градиенте температур по сечению отливки. При этом отливки приобретают столбчатую структуру и отличаются повышенной плотностью и герметичностью. Эвтектические сплавы являются узкоинтервальными. К сплавам с узким температурным интервалом кристаллизации относятся, в частности, латуни. В сплавах на основе твердых растворов и гетерофазных структур при наличии широкого температурного интервала кристаллизации (АГкр > 100 °С) затвердевание осуществляется посредством образования широкой области твердо-жидкого состояния, когда в расплаве по всему объему отливки почти одновременно выделяются разветвленные кристаллы (дендриты). Такую разновидность процесса кристаллизации называют объемным затвердеванием. Течение расплава в силу повышения его вязкости прекращается уже при содержании твердой фазы более 20—35% от объема. Температура, при которой прекращается течение расплава, называется температурой нулевой жидкотекуче-сти t0 (рис. 12.1, а, линии AF и BG).

В процессе объемного затвердевания кристаллизация оставшейся жидкой фазы приводит к тому, что во всем объеме отливки происходит выделение растворенных в расплаве газов, при этом возникает много пор, заполненных газом, и мелких усадочных раковин. Широкоинтервальными являются алюминиевые сплавы с 5—10% Си.

На жидкотекучесть существенно влияют физические свойства сплава: увеличение теплоемкости и удельной теплоты кристаллизации металла способствует повышению жидкотекучести, поскольку при этом возрастает количество выделяющейся теплоты в процессе затвердевания и охлаждения отливки. Вязкость расплавов, увеличиваясь с понижением температуры, снижает жидкотекучесть. Высокое поверхностное натяжение у, с одной стороны, значительно облегчает разливку металла, но, с другой стороны, способствует закруглению острых углов и кромок в отливках.

Жидкотекучесть зависит от теплофизических свойств материала формы. Мерой скорости, с которой материал формы может поглощать теплоту расплавленного металла, является коэффициент аккумуляции теплоты Ьф.

Увеличение Ьф приводит к возрастанию теплоотвода с поверхности расплава, что сокращает время затвердевания металла и тем самым снижает жидкотекучесть. Так, для чугунной формы Ьф на порядок выше, чем для сырой песчаной (14000 и 1150 Вт-с1/2/(м2-К) соответственно). Жидкотекучесть (/ж) можно оценить по теплофизическим свойствам металла и условиям литья:

/ж = лР[Ф«-'.)+4р]/('.,-'ф)' <12Л)

где /ж — длина спирали (контрольной части литой пробы), характеризующая жидкотекучесть; р — плотность сплава; с — теплоемкость сплава; Ьщ, — удельная теплота кристаллизации (до момента нулевой жидкотекучести); tx — температура перегрева металла (над температурой ликвидуса); t0 — температура нулевой жидкотекучести; tK и?ф — температура металла и формы соответственно; А — коэффициент, зависящий от условий литья. Из выражения (12.1) видно, что с повышением температуры литейной формы /ф жидкотекучесть возрастает. Поэтому для повышения жидкотекучести расплава керамические и металлические литейные формы часто подогревают.

Характер течения расплава (ламинарный или турбулентный) должен оказывать влияние на жидкотекучесть. Характер течения жидкостей в канале диаметром D оценивается значением числа Рейнольдса (Re):

Re = vD/r\,

где v — скорость потока, м/с; т\ — кинематическая вязкость металла, м2/с. При Re > Re^, течение жидкости становится неустойчивым, в потоке возникают завихрения, приводящие к увеличению гидравлического сопротивления течению и, как следствие, к снижению жидкотекучести. Если учесть, что для стали Re^, = 3500, т\„ = 0,4 10"* м2/с, а для чугуна Re^, = 7000, г^ = 0,3-10"* м2/с, то критическая скорость потока для стали равна v^ = 0,0014/£> м/с, а для чугуна v^ = 0,0021/D м/с. Расчеты показывают, что турбулентное течение чугуна наступает при скорости, в 1,5 раза большей, чем у стали.

|

Высокое качество поверхности отливки при литье под давлением, точность ее геометрических параметров и четкость оформления рельефа обеспечиваются гидродинамическим давлением (Р$) расплава на стенку формы, возникающим в момент окончания движения расплава:

| (12.2) |

: PMVl:

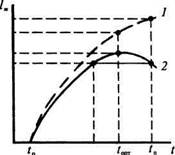

| Рис. 12.2. Влияние среды и температуры расплава на его жидкотекучесть: 1 — вакуум; 2 — воздух |

где рм —• плотность расплава; иф — скорость потока в форме.

Жидкотекучесть зависит от склонности металла к окислению, сплошности и прочности оксидной пленки. При заливке формы оксидные пленки оказывают сопротивление течению расплава и замедляют заполнение им формы. В случае плавки и заливки металла в вакууме или защитной среде жидкотекучесть возрастает с повышением температуры перегрева (?„) расплава (рис. 12.2, кривая /). При заливке на воздухе (рис. 12.2, кривая 2) температурная зависимость жидкотекуче-сти имеет максимум {t^, соответствующий температуре, превышение которой вызывает активное окисление расплава с образованием оксидных пленок.

| А-А |

|

| 1 70 | |||||

| Ш т | [_ | 1 ° 1 у*- | |||

| «л | ЛуГ-Ж * | ||||

| 1/-) | <i2F | ||||

| f. tt~. | |||||

| 1Л | ffi | ||||

| Рис. 12.3. Спиральная технологическая проба на жидкотекучесть |

Жидкотекучесть сплавов оценивается путем заливки специальных технологических проб (отливки в виде тонких прутков, прямых и спиральных пластин). Так, например, в случае спиральной пробы по ГОСТ 16438—70 жидкотекучесть сплава определяют по длине (в сантиметрах) спиралевидного прутка, образующегося в процессе перемещения расплава по каналам технологической пробы (рис. 12.3). Применяют песчаную или металлическую форму (кокиль).

12.2. Усадка сплавов

Усадка — свойство сплавов уменьшать объем и линейные размеры при затвердевании и охлаждении.

Различают линейную £„„, и объемную еу усадки (в %):

гот = ^==-100%, (12.3)

еу= *~ *"100%, (12.4)

Огл

где /ф, /ота, Кф и Котл — размеры и объемы формы и отливки соответственно.

Фиксирование линейной усадки сплава начинается с момента образования прочного кристаллического скелета в объеме отливки (в случае присутствия жидкой фазы) и твердого каркаса на ее поверхности. Полная объемная усадка сплава еу складывается из усадки сплава в жидком состоянии е^,

при затвердевании еу и в твердом состоянии еу; еу «Зе,,,,,,. Возникновение наружной усадки, усадочных раковин и пористости (скопление мелких пустот, заполненных газами) в отливке является результатом и проявлением объемной усадки металла. В литейном производстве есть понятия свободной и затрудненной усадки. Первая обусловлена лишь свойствами сплавов. Затрудненная же усадка возникает в сложных по конфигурации отливках в результате совместного механического и термического торможения процесса изменения их размеров и объема при литье. Затрудненная усадка численно отличается от свободной (например, у серого чугуна свободная линейная усадка составляет 1,1—1,3%, а затрудненная — 0,6—1,2%). На характер и величину усадки влияют, с одной стороны, химический и фазовый составы сплава, величина температурного интервала его кристаллизации АГкр, взаимная растворимость компонентов (ширина области гомогенности твердых растворов) и физические свойства сплава (например, коэффициент термического расширения), а с другой — технологические условия литья.

В сплавах со значительной растворимостью компонентов в твердом состоянии концентрационная зависимость линейной усадки подчиняется закону Н. С. Курнакова (см. рис. 12.1, в): в концентрационных интервалах существования твердых растворов аир усадка изменяется по сложному закону, а в области преобладания эвтектической структуры — по закону аддитивности (прямолинейно). В случае сильного различия усадочных свойств а- и Р-твердых растворов на концентрационной зависимости усадки наблюдается разрыв (см. рис. 12.1, г). Максимальной пористостью отличаются сплавы, расположенные в области предельных концентраций твердых растворов а и Р (см. рис. 12.1, а, точки D и Е), что обусловлено объемным характером затвердевания. Для широкоинтервальных сплавов характерно сосредоточение объемной усадки в усадочной пористости (см. рис. 12.1, д), а для узкоинтервальных сплавов — в усадочных раковинах (см. рис. 12.1, е).

Технологические факторы оказывают существенное влияние на величину и характер усадки. Так, перегрев сплава перед заливкой приводит к увеличению объема усадочной раковины и пористости. Увеличение скорости охлаждения отливки вызывает возрастание ее плотности и объема усадочной раковины (за счет уменьшения пористости); при этом несколько увеличивается Ели,. Для обеспечения плотности отливок в местах возможного образования усадочных раковин предусматривают прибыли. Кристаллизация при повышенном давлении снижает пористость и повышает плотность отливок, обеспечивая их герметичность. В связи с неравномерностью и неодновременностью усадки различных частей отливки в ней возникают остаточные напряжения трех видов: механические (связанные с торможением усадки элементами формы), термические (вызванные различием скоростей охлаждения отдельных частей отливки) и фазовые (обусловленные неодновременным протеканием фазовых превращений в различных зонах отливки). Если в отливке возникают большие остаточные напряжения, то это вызывает ее коробление и возникновение в ней трещин.

Различают горячие трещины усадочного происхождения, образующиеся в интервале температур затвердевания сплава, и холодные трещины, возникающие в отливке при ее охлаждении из-за воздействия высоких внутренних напряжений. Если для горячих трещин характерна неровная окисленная поверхность, то для холодных — гладкая светлая (либо зернистая с цветами побежалости). На процесс возникновения и развития трещин оказывают влияние свойства формы (в частности ее податливость), конструкция отливки, физико-химические и литейные свойства сплава, а также технологические условия затвердевания отливки. Резкое снижение пластичности сплавов

|

вблизи температуры солидуса называют высокотемпературной хрупкостью или горячеломкостью. Для этой зоны характерна большая вероятность образования горячих трещин. Их зарождение обусловлено присутствием по границам дендритов критического количества (5—15%) прослоек жидкой фазы. Сплавы с широким интервалом затвердевания обладают большей склонностью к образованию горячих трещин.

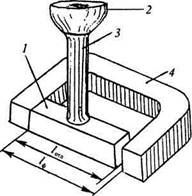

Сущность метода определения

.,.,.„, „ линейной усадки в твердом состоянии

Рис. 12.4. Проба на линейную усадку

v, заключается в измерении размеров

сплавов с помощью скобы: _, _ _ г г

1 - отливка (проба), 2 - литниковая чаша, обРаз«а (пРобы) ПРИ его охлаждении

3 — стояк, 4 — скоба в форме от температуры заливки до

нормальной. Образцы представляют собой цилиндрические стержни диаметром 20—30 мм, бруски сечением 20x20, 25x25 и 40x40 мм, длиной от 130 до 400 мм. По ГОСТ 16817—71 линейная усадка цветных металлов и сплавов определяется посредством литья пробы в песчаную (сухую) или металлическую форму с последующим фиксированием стрелочным индикатором изменения размеров образца в процессе затвердевания. На рис. 12.4 показан способ измерения линейной усадки с помощью стальной «скобы», наформованной в песчаную форму для фиксации контрольного размера внутренней полости формы /ф = 200 мм. Для формирования этой полости используется модель образца в виде бруска сечением 20x20 мм и длиной 200 мм.

Большинство сплавов имеют линейную усадку, не превышающую 3%: серый чугун 1,1—1,3%, углеродистая сталь 1,2—2,4%, легированная сталь 2,5—3,0%, силумины 1—1,5%, магниевые сплавы 1—1,6%, латуни 1,5— 1,9%, оловянистые бронзы 1—1,5%, безоловянные бронзы 1,6—2,2%.

12.3. Ликвация и газы в литейных сплавах

Ликвация — это неоднородность химического состава сплава в различных частях отливки. Развитие химической неоднородности может происходить как в микрообъемах сплава (внутри отдельных дендритов слитка) — внутрикристаллическая (дендритная) ликвация, так и по отдельным его зонам (макрообъемам) — зональная ликвация. Одной из разновидностей зональной ликвации является ликвация по плотности (гравитационная ликвация). Дендритную ликвацию устраняют гомогенизацией — высокотемпературным диффузионным отжигом, приводящим к выравниванию химического состава в пределах микрозерна. Гравитационную ликвацию подавляют перемешиванием расплава, его быстрым охлаждением, а также применением легирующих добавок, образующих с основой разветвленные кристаллы (денд-риты), мешающие перемещению в расплаве твердой фазы.

Растворенные в расплаве газы (водород, азот и др.) при затвердевании и охлаждении отливки могут выделяться в виде химических соединений, а также образовывать газовые раковины и поры. Существенное уменьшение газонасыщенности сплавов достигается при их плавке в вакууме.

Контрольные вопросы

1. Назовите основные литейные свойства и дайте им определения.

2. Какие факторы влияют на жвдкотекучесть сплавов?

3. Какие группы сплавов обладают наименьшей и наибольшей жидкотекучестью, чем это объясняется?

4. Как влияют на жидкотекучесть химический и фазовый составы сплава?

5. Как влияют на жидкотекучесть материал формы и условия литья?

6. Что такое усадка сплава, какие бывают разновидности усадки?

7. Как определяют жидкотекучесть и усадку сплава?

8. Что такое ликвация в сплавах, какие бывают ее разновидности?

9. Как уменьшить газонасыщенность сплавов при литье?

Дата публикования: 2014-10-25; Прочитано: 10601 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!