|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Технологические особенности литья в песчаные формы

|

|

При литье в песчаные (песчано-глинистые) формы отливки получают посредством свободной заливки форм расплавленным металлом. Песчаные формы изготавливают ручной или машинной формовкой смесей.

Формовочные и стержневые смеси. Формовочные смеси классифицируют: по назначению (для отливок из чугуна, стали и цветных сплавов), по составу (песчано-глинистые, содержащие быстротвердеющие крепители, специальные), по применению при формовке (единые, облицовочные, наполнительные), по состоянию форм перед заливкой в них сплава (сырые, сухие, подсушиваемые и химически твердеющие).

Песчано-глинистые смеси. Основным компонентом формовочных и стержневых смесей является кварцевый (Si02) или цирконовый (Zr02-Si02) песок. Вторым основным компонентом смеси (до 16%) является глина. Широко применяют бентонитовые (на основе Al203-4Si02H20 + + иН20) и каолиновые (на основе Al203Si02-2H20) глины, которые обладают высокой связующей способностью и обеспечивают тем самым прочность и податливость форм. В формовочные и стержневые смеси вводят также в небольших количествах дополнительные связующие (1,5—3%); их подразделяют на органические и неорганические, растворимые и нерастворимые в воде (сульфитно-спиртовая барда, битум, канифоль, цемент, жидкое стекло, термореактивные смолы и др.).

Стержневые смеси. К стержневым смесям предъявляют более жесткие требования по огнеупорности, поверхностной твердости, податливости, низкой гигроскопичности, высокой газопроницаемости, лучшей выбиваемости, чем к формовочным смесям. Среди стержневых смесей, не требующих тепловой обработки, наиболее распространены песчано-жидкостекольные смеси, а также холоднотвердеющие смеси на синтетических смолах, в которых в качестве связующего используют карбамидные, фенолофурановые и другие смолы. Среди стержневых смесей, отверждаемых тепловой обработкой, можно выделить пес-чано-масляные (связующее — раствор растительных масел и канифоли в уайт-спирте), песчано-глинистые и песчано-смоляные (связующее — синтетические смолы КФ-90, ОФ-1, пульвербакелит и др.).

Припылы и краски. Противопригарные материалы (припылы и краски) наносят тонким слоем на поверхность форм и стержней для предотвращения пригара металла к формовочной смеси и повышения чистоты поверхности отливок. В качестве припылов применяют порошкообразную смесь оксида магния, древесного угля и бентонита; порошкообразный графит, пылевидный кварц, циркон. Противопригарные краски представляют собой суспензии этих материалов с добавками связующих. В красках используются те же связующие добавки, что и в смесях.

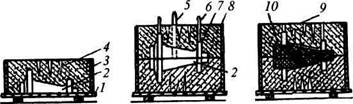

Изготовление песчаных форм. Различают ручную и машинную формовку. Ручная формовка применяется в мелкосерийном производстве и может осуществляться, например, в двух опоках по разъемной модели (рис. 13.6). Технологический процесс формовки состоит из нескольких стадий:

I. Изготовление нижней полуформы: установка нижней половины модели 2 внутри нижней опоки 3 на подмодельной плите 1; заполнение опоки (с 320

а б в

Рис. 13.6. Ручная формовка по разъемной модели:

последовательное изготовление нижней (а) и верхней (б) полуформ; в — собранная форма (со стержнем); / — подмодельная плита; 2 — нижняя половина модели; 3 — нижняя опока; 4 — вентиляционные каналы (наколы); 5 — модель стояка; б — модель выпора, 7 — верхняя половина модели; 8 — верхняя опока; Р — литниковая чаша; 10 — стержень

покрытием в первую очередь модели) последовательно облицовочной и наполнительной смесями с одновременным их уплотнением трамбовкой; формирование газоотводных вентиляционных каналов (наколов) 4 посредством накалывания иглой уплотненной смеси.

П. Изготовление верхней полуформы: поворот нижней опоки с полуформой на 180° и ее установка на подмодельной плите /; фиксирование на нижней половине модели 2 верхней половины модели 7; установка моделей стояка 5, выпора 6 и других элементов литниковой системы; фиксирование верхней опоки 8 на нижней опоке 3; нанесение на поверхность нижней полуформы слоя разделительного песка; засыпка верхней опоки с моделями отливки и элементов литниковой системы сначала облицовочной, а затем наполнительной смесью, уплотнение ее и формирование в ней вентиляционных наколов; выравнивание наружной поверхности верхней полуформы; создание вокруг верхней части модели стояка 5 литниковой чаши 9 (эта операция не нужна при установке на поверхности формы — над стояком — отдельной литниковой чаши — нарощалки); удаление моделей стояка и выпора из верхней полуформы.

III. Подготовка полуформ к сборке: съем верхней полуформы с нижней; удаление из обеих полуформ двух половин модели отливки и моделей элементов литниковой системы; прорезание (если не были установлены модели питателя, шлакоуловителя и др.) в нижней полуформе канала — питателя, соединяющего стояк с внутренней полостью формы, т. е. с будущим телом отливки; нанесение на рабочие поверхности полуформ тонкого слоя припыла или краски.

IV. Сборка формы: размещение в нижней полуформе стержня 10 (см. рис. 13.6); установка (с фиксацией штырями) верхней полуформы на нижнюю полуформу; скрепление верхней и нижней опок.

Машинная формовка позволяет многократно повысить производительность труда, увеличить выход годных изделий и качество литейных форм.

|

Машинная формовка имеет следующие разновидности.

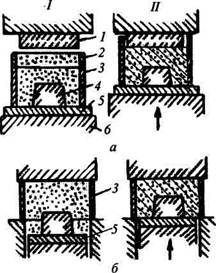

Уплотнение прессованием, осуществляемое в машинах с верхним (1а, Па) и нижним (16,116) прессованием (рис. 13.7). В машинах с верхним прессованием прессовая колодка / при подъеме стола 6 запрессовывает смесь сверху в наполнительную рамку 2 и опоку 3. В случае нижнего прессования формовочную смесь уплотняет снизу сама модель 4 с модельной плитой 5.

| Рис. 13.7.Принципиальные схемы верхнего (а) и нижнего (б) прессования:/— исходное состояние; //— конечное состояние; / — прессовая колодка; 2 — наполнительная рамка; 3 — опока; 4 — модель; 5 — модельная плита; 6 — стол |

Уплотнение смеси встряхиванием, осуществляемое за счет появления инерционных сил при циклическом подъеме и падении стола с закрепленными на нем моделью и опокой.

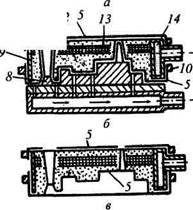

Вакуумная (пленоч-но-вакуумная) формовка осуществляется в опоках сухим песком без связующего с использованием постоянных моделей. Песок, удерживаемый в опоке с помощью синтетических полимерных пленок, уплотняется вибрацией и упрочняется внешним атмосферным давлением вследствие вакуумирования формы (рис. 13.8). Это осуществляют следующим образом. Модельная плита 2 сообщается с вакуумной полостью 1 сквозными отверстиями. Модель отливки 3 (изготовленную из дерева, металла или пластмасс) пронизывают по всему объему сквозные отверстия 6 диаметром 0,5—1 мм, перпендикулярные ее базисной плоскости и совпадающие с аналогичными отверстиями в модельной плите. Благодаря этому поверхность модели напрямую связана с вакуумной полостью /. В процессе формовки модельную плиту 2 вместе с моделью 3 накрывают натянутой на рамку 7 разогретой полимерной пленкой 5 толщиной до 0,1 мм. Затем полость 1 и связанную с ней отверстиями область под пленкой 5 вакуумируют (вакуум — 40—50 кПа). Этим обеспечивается плотное прилегание пленки к поверхности модели и модельной плиты. Затем на бобышке 8 устанавливают модель стояка //. Последнюю предварительно обертывают пленкой, закрепляя ее края, а также стык модели стояка с бобышкой клейкой лентой. Аналогично герметизируют и модель выпора 4. После этого производится установка

| полость 1 от насоса, готовую полуформу снимают с модельной плиты 2 (рис.13.8, в). Подобным образом изготавливается вторая полуформа. Собранные и скрепленные между собой полуформы вакуумируют (с помощью воздухозаборной трубки 13 и коллектора 14), а затем заливают металл. Заливка металла в вакууме приводит к газификации пленки. При этом газ, проникая под действием разрежения в поры формы, конденсируется на холодных зернах песка. Образовавшийся конденсат связывает песок поверхностного слоя рабочей полости формы в тонкую оболочку, плотно прилегающую (за счет разрежения) к основе. Этим возникшая оболочка обеспечивает сохранение заданной конфигурации как рабочей полости формы, так и отливки. |

на модельной плите опоки 9 (рис. 13.8, б). К ней прикрепляют с помощью магнитов 10 загнутые вверх края пленки 5, покрывающей модель и модельную плиту. В опоку засыпают сухой кварцевый песок 12 и уплотняют его вибрацией. Затем опока покрывается сверху разогретой полимерной пленкой 5. Герметизированную пленкой опоку вакуумируют. Для этого в ней предусмотрена собственная система ва-куумирования, состоящая из воздухо-заборной перфорированной трубки 13, соединенной с воздухоотводящим коллектором 14. Для предотвращения попадания песка в трубку отверстия в ней закрывают сеткой. Уплотненный вибрацией песок, находящийся в разреженной опоке, дополнительно подпрессовывается внешним атмосферным давлением. При этом форма приобретает повышенные плотность, прочность и твердость. Затем из формы удаляют модель стояка //, предварительно надрезав верхнюю пленку 5. Над моделью выпора 4 в пленке прорезают небольшое (с меньшим размером, чем верхний диаметр выпора) отверстие. Отключив вакуумную

Яншин »l„l,l'>»l/uir" 11 {<

Рис. 13.8. Уплотнение литейной формы посредством вакуумной формовки: а — нанесение полимерной пленки на модель и модельную плиту; б — установка опоки на модельную плиту и проведение формовки; в — готовая полуформа; 1 — вакуумная полость; 2 — модельная плита; 3 — модель отливки; 4 — модель выпора; 5 —полимерная пленка; 6 — сквозные отверстия; 7 — рамка; 8 — бобышка; 9 — опока; 10 — магнит; // — модель стояка; 12 — сухой кварцевый песок; 13 — воздухоза-борная перфорированная трубка; 14 — воздухо-отводяший коллектор для вакуумирования

После завершения процесса литья и окончательного затвердевания отливки отключают вакуум. Песок и отливку удаляют из опок.

К достоинствам вакуумной формовки следует отнести обеспечение повышенной точности размеров и качества поверхности отливок, а также простоту технологий приготовления смеси и выбивки форм.

Заливка форм. Охлаждение, выбивка и очистка отливок. Перед заливкой верхнюю и нижнюю опоки скрепляют между собой с помощью скоб и других приспособлений, что предотвращает подъем верхней опоки статическим давлением расплава.

Заливку сплава в форму осуществляют посредством ковшей; при этом заливка производится без прерывания струи до полного наполнения литниковой чаши.

Продолжительность процесса охлаждения отливок может колебаться от минут до суток в зависимости от их массы, состава сплава и свойств формовочных материалов. По достижении определенной для каждого сплава температуры литейную форму разрушают, извлекая из нее отливку. Стержни из крупных отливок удаляют сильной струей воды (под давлением до 10 МПа). Обрубка (удаление литников, прибылей и дефектов) осуществляется с помощью дисковых и ленточных пил, пневматических зубил, а также электродуговой или газовой резкой и другими методами.

Очистка отливок производится следующими способами: а) во вращающихся барабанах за счет трения друг о друга деталей и чугунных «звездочек», загружаемых в барабаны вместе с отливками; б) в гидропескоструйных установках струей воды с песком под давлением до 3 МПа; в) в дробеметных (дробеструйных) барабанах и камерах струей чугунной или стальной дроби.

Для литья в песчаные формы характерны следующие виды дефектов: газовые и усадочные раковины, «холодные» и «горячие» трещины (в зависимости от температурных интервалов их образования), заливы, недоливы, перекосы (искажение формы и размеров отливки из-за смещения полуформ), разностенность (из-за смещения стержней), коробление отливок.

Литьем в песчаные формы получают отливки из чугуна, стали, алюминиевых, магниевых и цинковых сплавов.

Контрольные вопросы

1. Что представляет собой литейная форма?

2. Из каких материалов изготавливают литейные формы?

3. Как называется процесс изготовления литейных форм из формовочных смесей?

4. Какие приспособления входят в литейную оснастку?

5. Что такое литниковая система? Из каких основных частей она состоит?

6. Каковы основные компоненты песчано-глинистых смесей?

7. Что 1федставляют собой припылы и краски?

8. Перечислите разновидности формовки.

9. Как осуществляются сборка и заливка форм?

10. Как производятся выбивка и очистка отливок?

11. Назовите основные дефекты при литье в песчаные формы.

Дата публикования: 2014-10-25; Прочитано: 2767 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!