|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Литье под низким давлением

|

|

Литье под низким давлением (ЛНД) представляет собой процесс получения отливок при заполнении форм расплавом и его кристаллизации под

|

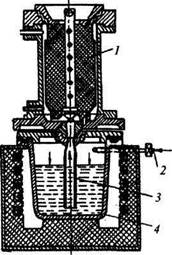

избыточным давлением до 0,1 МПа. Данный способ литья используют для изготовления деталей из алюминиевых, магниевых и медных сплавов, реже — из стали и чугуна. В форму металл поступает из тигля через металлопровод, /частично погруженный в расплав, под давлением воздуха или газа на зеркало ванны расплава (рис. 14.5). Когда отливка затвердеет, производят разгерметизацию установки и слив излишков металла из металлопрово-да в тигель. При ЛНД тигель с расплавом размещается в теплоизолированной камере литейной установки. Это обеспечивает хорошие условия для длительного термо-статирования жидкого металла. Погружение металлопровода в тигель с расплавом Рис. 14.5. Установка для литья под на определенную глубину (расстояние

низким давлением: между нижним концом металлопровода и

/ — форма; 2 — газопровод; 3 —ме-, „- .л ч

таплопровод; 4 - тигель Дном тигля составляет обычно 30—50 мм)

исключает возможность захвата шлака и флюса в нем с поверхности жидкого металла.

Особенности технологического процесса литья под низким давлением. При литье под низким давлением (ЛНД) в процессе всего рабочего цикла получения отливки литейная форма, металлопровод и тигель объединены расплавом в единую систему (гидравлическую, тепловую, концентрационную). Наличие единой гидродинамической системы позволяет управлять параметрами процесса заполнения формы расплавом (посредством программированного изменения перепада давлений над зеркалом ванны и в форме) с целью достижения оптимального по качеству варианта. Этим важным преимуществом литье под низким давлением в первую очередь отличается от многих известных способов литья, основанных на дозированной заливке расплава в форму или промежуточное устройство.

Плавное регулируемое заполнение формы жидким металлом позволяет практически полностью вытеснить из нее и литниковой системы газы, устраняя тем самым возможность возникновения газовой пористости отливок. Принудительное же подпитывание кристаллизующейся отливки расплавом (за счет его избыточного давления) повышает ее плотность и препятствует образованию в ней усадочной и газовой пористости. Поскольку через верхнюю зону формы проходит меньше металла, чем через нижнюю, то и температура в первой зоне ниже, чем во второй. С учетом вышеизложенного можно создать последовательное затвердевание отливок, обеспечивающее получение деталей с качественной плотной структурой и повышенной герметичностью. Из тех же соображений массивные части будущей отливки располагают внизу формы, поскольку им требуется дополнительное питание при затвердевании. Эти части формы соединяют литниками с ме-таллопроводом.

Формирование плотной (беспористой) мелкозернистой структуры металла обеспечивает существенный рост его механических и эксплуатационных (износостойкость, коррозионная стойкость, циклическая прочность) характеристик. Так, например, прочность литого сплава возрастает (по сравнению со свойствами отливок, полученных кокильным литьем) на 15—25%, а пластичность — на 50% и более.

Заполнение формы жидким металлом непосредственно из тигля с повторным использованием сливаемых после предыдущей плавки остатков расплава существенно (от 3 до 10 раз по сравнению с литьем в кокиль) сокращает расход металла.

При литье под низким давлением используют металлические (кокили), оболочковые, песчаные, керамические и гипсовые формы. Кокили изготавливают из стали или чугуна, а металлопровод — из жаростойкого чугуна и титанового сплава ВТ-14. Как и при литье в кокиль, применяются теплоизоляционные покрытия. В качестве смазки для трущихся частей кокилей и по-

верхностей металлических стержней, извлекаемых из отливки, используется коллоидный графит марки В-1.

Преимуществами способа литья под низким давлением являются: автоматизация заливки формы; пониженный расход металла; возможность регулирования скорости потока металла (с целью обеспечения оптимального процесса заполнения металлом формы); повышенные плотность и качество структуры металла (благодаря избыточному давлению на него, обеспечению последовательного затвердевания отливок, а также исключению газовой пористости); возможность получения тонкостенных (с толщиной стенок 1,5—2 мм) отливок; высокий уровень механических и эксплуатационных свойств отливок.

Недостатком способа ЛНД является его ограниченное применение при литье деталей из чугуна и стали, что вызвано в данном случае малым ресурсом работы металлопровода.

Преимущества процесса литья под низким давлением были широко использованы при разработке новых способов литья, совмещающих рассматриваемый способ заполнения форм металлом с последующими технологическими процессами литья: намораживанием, выжиманием, литьем под давлением и др.

Дата публикования: 2014-10-25; Прочитано: 3980 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!