|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Выполнение заказов (Order fulfillment) как интегрированный бизнес-процесс в цепях поставок

|

|

Как уже отмечалось в разделе 2.3 (таблица 2.12), по источнику генерирования потоков ресурсов выделяют выталкивающие и вытягивающие логистические. При этом:

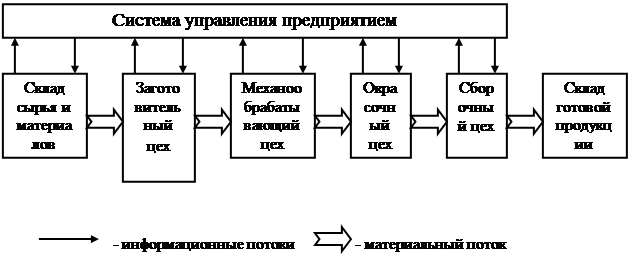

1. При использовании выталкивающей концепции производители и поставщики изготавливают и поставляют продукцию, а также стремятся оказывать услуги в соответствии с предварительно составленным графиком на определенный период по команде централизованной системы управления независимо от того, нужны ли они для следующего процесса (рисунок 6.39).

Рисунок 6.39 – Структура выталкивающей производственной системы

Принцип выталкивания является общепринятым методом управления процессами, и зачастую представляет собой целесообразный выбор. Руководство предприятия предполагает, что продукцию и услуги можно без особых проблем реализовать на рынке. Одновременно оно рассчитывает на то, что наполнение складов готовой продукцией способствует оперативному удовлетворению запросов потребителей. Этот аргумент особо привлекателен в случаях, если производственный цикл продолжителен, существуют проблемы с качеством продукции и услуг или оборудование достаточно часто выходит из строя. Продуктивнее и надежнее выпускать продукцию на тот случай, когда в будущем возникнет её дефицит на рынке.

Однако, эти аргументы имеют весьма сильные ограничения. Принцип выталкивания и связанные с ним материально-технические запасы не всегда позволяют предприятию адекватно реагировать на сложившуюся рыночную конъюнктуру. Очень часто возникает дефицит продукции, которую намерено продавать предприятие, при этом на складах находится избыток некоторых видов продукции. Повышение уровня товарно-материальных запасов не способствует рациональному использованию производственных мощностей. Наоборот, это, как правило, приводит к чрезмерным затратам и потере возможностей непрерывного совершенствования процессов (кайдзен).

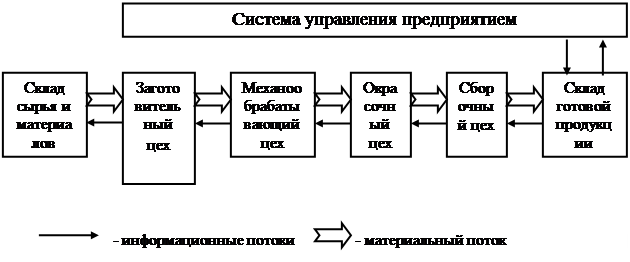

В отличие от выталкивающей концепции в основу логистической выталкивающей концепции положен децентрализованный принцип управления процессами, когда указания на начало производства поступают непосредственно со склада готовой продукции или службы маркетинга предприятия. Обработка ресурсов на предыдущей стадии производственного процесса начинается по запросу (по мере необходимости) последующей стадии, и так по ходу производственного процесса от первой до последней производственной операции (рисунок 6.40).

Рисунок 6.40 - Структура вытягивающей производственной системы

Процесс происходит в направлении, обратном движению материального потока. Вытягивающая концепция ориентирована преимущественно на стабильный спрос, работу с минимальным уровнем запасов, что при значительном колебании спроса приводит к дефициту ресурсов и сбоям в производственной системе.

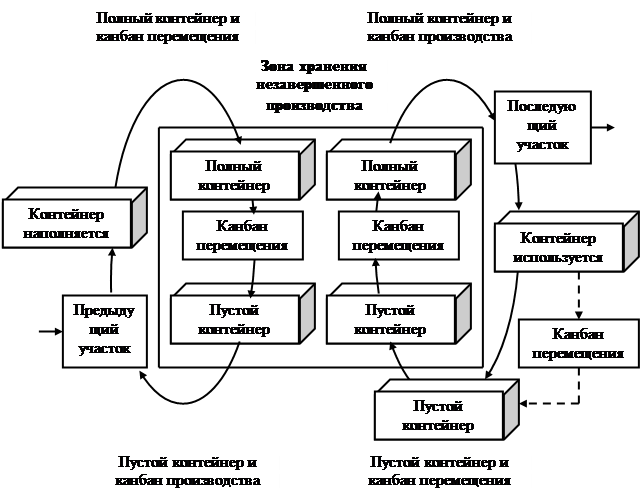

В соответствии с данными рисунка 2.32 наиболее известной формой вытягивающей производственной системы является система Just – in – time (JIT), для реализации которой организуется поток ресурсов, вытягиваемых в ходе процесса. Простейшая система перемещает продукцию между двумя производственными участками в контейнере. Когда последующему участку требуется очередная партия ресурсов, он просто возвращает пустой контейнер на предыдущий участок, тем самым подавая сигнал о необходимости его заполнения (рисунок 6.41).

Для большинства операций этот режим недостаточно надежен, поэтому обычно альтернативным вариантом становится система «канбан». «Канбан» - это японское название карточки или любой другой формы наглядного учета используемых ресурсов.

|

Рисунок 6.41 – Простейший режим взаимодействия подразделений при реализации концепции Just – in – time (JIT)

Существует несколько способов применения системы «канбан». Наиболее часто встречаются два различных типа карт: канбан производства и канбан перемещения (рисунок 6.42). Рассмотрим особенности функционирования данной системы более подробно. Итак:

Рисунок 6.42 - Система «канбан» с двумя типами карточек

- все ресурсы хранятся и перемещаются в стандартных контейнерах, для каждого материала используется свой контейнер;

- контейнер перемещается только тогда, когда к нему прикрепляется канбан перемещения;

- когда последующий участок нуждается в ресурсах, т. е. когда запасы ресурсов у него снижаются до уровня повторного заказа, к пустому контейнеру прикрепляется канбан перемещения. Это является сигналом для того. чтобы отправить этот контейнер на участок хранения небольшого запаса незавершенного производства;

- на участке хранения незавершенного производства располагается полный контейнер, к которому прикреплен канбан производства;

- канбан производства открепляется и передается на предыдущий участок. Это является сигналом для данного участка, что можно производить следующую партию продукции, достаточную для наполнения контейнера;

- канбан перемещения прикрепляется к полному контейнеру, тем самым давая сигнал на его перемещение на последующий участок.

Хотя при использовании данной системы возникает какой-то запас незавершенного производства, этот запас незначительный. Когда полный контейнер перемещается, на участке незавершенного производства обычно остается только один контейнер, и продукция не поступает до тех пор, пока предыдущий участок ее не произведет.

К каждому полному контейнеру на участке незавершенного производства прикреплен канбан производства, поэтому число таких канбанов наглядно показывает общий объем незавершенного производства. Только один канбан производства на участке означает, что запас незавершенного производства ограничен объемом в один контейнер. Если там два канбана производства, то это удваивает запас незавершенного производства, и каждый последующий канбан приводит к увеличению запасов. Цель системы Just – in – time – работать с минимальными запасами, следовательно, с минимальным числом карточек канбан.

Основные характеристики системы «канбан» следующие:

- сигнал отправляется назад, на предыдущий участок, давая команду на начало производства. Объем этого производства достаточен для заполнения контейнера;

- применяются стандартные контейнеры, в каждом из которых хранится установленное число единиц продукции. Как правило, это число невелико, и составляет 10 % дневной потребности;

- размер каждого контейнера минимален и определяется производственной партией, которую целесообразно выпускать; обычно на участке незавершенного производства находится только один или два полных контейнера;

- применяется установленное число контейнеров и карточек «канбан»;

- запас незавершенного производства контролируется размером контейнеров и числом карточек;

- материальные ресурсы могут перемещаться только в контейнерах, а контейнеры могут перемещаться только тогда, когда к ним прикрепляется карточка «канбан». Это обеспечивает четкий механизм контроля за объемом произведенной продукции и временем ее перемещения;

- хотя системой легко управлять, она гарантирует, что запасы незавершенного производства не накапливаются.

В настоящее время система Just – in – time разработана в самых разных вариантах. Сейчас в типовой системе Just – in – time ручные карточки «канбан» заменены электронными сигналами. Система контроля отслеживает перемещение материальных ресурсов, используя штрих-кодирование или другие варианты, и посылает сигнал на предыдущий участок, свидетельствующий, что необходимо подготовить следующую партию продукции.

Just – in – time была создана в основном для сокращения запасов, и она позволила некоторым предприятиям сократить их на 90 %. Кроме того, Just – in – time дала ряд других выгод: сокращение производственных площадей (до 40 %), меньшие затраты на снабжение (до 15 %), меньшие инвестиции в запасы и т. д. В целом, Just – in – time позволяет получить следующие выгоды:

- снижаются запасы сырья и незавершенного производства;

- сокращается производственный цикл;

- повышается производительность;

- оборудование используется с большей загрузкой;

- упрощаются процедуры планирования и диспетчеризации;

- сокращается объем информации на бумажных носителях;

- повышается качество материальных ресурсов и продукции;

- снижается объем отходов;

- у сотрудников появляется более ответственное отношение к работе;

- улучшаются взаимоотношения с поставщиками;

- возникает стремление решать проблемы, возникающие в ходе работ.

В то же время у предприятий, использующих систему Just – in – time, возникают некоторые специфические проблемы:

- более высокий риск от полного внедрения новых систем и операций;

- первоначальные инвестиции и затраты на реализацию;

- долгое время до получения положительного эффекта;

- зависимость от высокого качества материальных ресурсов, поставляемых со стороны;

- неспособность отдельных поставщиков взять на вооружение методы Just – in – time;

- необходимость в стабильном производстве, хотя спрос часто колеблется или имеет сезонные отклонения;

- снижение гибкости, что затрудняет удовлетворение особых или меняющихся потребностей рынка;

- трудность сокращения времени на переналадку оборудования и связанных с этим затрат;

- первоначальное отсутствие энтузиазма персонала к системе данного типа;

- отсутствие духа сотрудничества и доверия между работниками предприятия;

- проблемы адаптации Just – in – time к другим информационным системам, например, системам заказчиков;

- необходимость изменения планировки производственного оборудования;

- работа персонала в условиях повышенного стресса;

- неспособность части сотрудников взять на себя дополнительную ответственность за результаты деятельности.

Наиболее известной вытягивающей производственной системой на сегодняшний день является система «Toyota Production System», принципы которой представлены на рисунке 1.14.

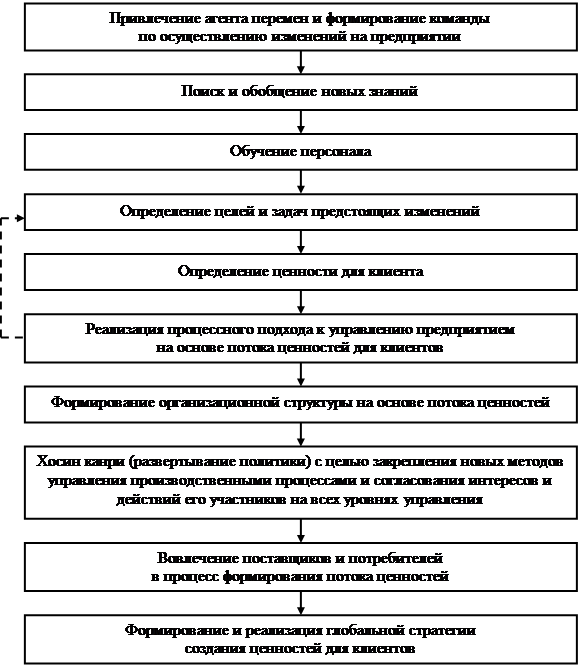

Для того чтобы спроектировать, сформировать и внедрить вытягивающую логистическую систему на предприятиях, использующих традиционную выталкивающую систему, не позволяющую обеспечить требуемый уровень конкурентоспособности в новых условиях хозяйствования, следует придерживаться последовательности действий, представленных на рисунке 6.43.

Как следует из данных рисунка 6.43, первой стадией внедрения вытягивающих логистических систем является определение нужд потребителя и выявление операций, которые ведут к удовлетворению этих нужд, создавая добавленную ценность или способствуя ее созданию.

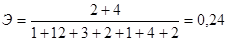

Следующей стадией внедрения является анализ текущего состояния процесса создания ценности для клиента. Для этого выявляются технологические и логистические аспекты бизнес-процесса «Выполнение заказа», в том числе изучаются маршруты и перемещения материальных ресурсов, объемы незавершенного производства, состояние оборудования, технологической оснастки и производственной инфраструктуры, уровень производственной дисциплины и др., после чего составляется карта текущего состояния производственного процесса. Важной составной частью данной деятельности является определение действий (функций и операций), добавляющих ценность для потребителей продукции и услуг. Пример изменения стоимости и ценности продукта представлен на рисунке 6.44.

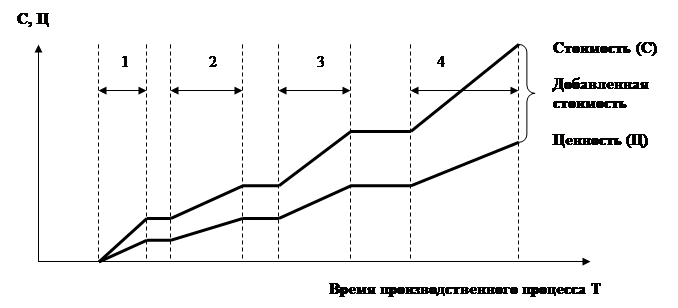

Для того чтобы оценить, насколько бизнес-процесс соответствует ценностям конечных потребителей, составляются карты текущего состояния данного процесса (таблица 6.19). Сведения, представленные в таблице 6.19, с целью наглядности могут быть трансформированы во временную ось создания ценности для потребителя (рисунок 6.45).

Данные рисунка 6.45 позволяют рассчитать эффективность производственного процесса по формуле

, (6.3)

, (6.3)

где ВДЦ – время добавления ценности;

ВЦ – общее время цикла.

|

Рисунок 6.43 – Последовательность проектирования, формирования и внедрения вытягивающей производственной системы на действующих предприятиях

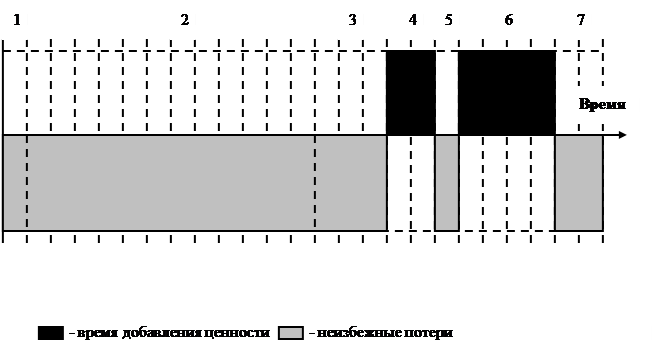

Эффективность процесса, представленного в таблице 6.19, составляет

.

.

После составления карты текущего состояния производственного процесса формируется система показателей данного процесса. Ниже приводится несколько показателей, которые, как правило, рассчитываются на этом этапе:

Рисунок 6.44 - Изменение стоимости и ценности продукта, сущность понятия «добавленная стоимость» (1, 2, 3 и 4 – операции производственного процесса)

Таблица 6.19 – Фрагмент карты текущего состояния производственного процесса

| Операция процесса | 1 Постановка заказа на продукцию в очередь | 2 Ожидание заказа в очереди на исполнение | 3 Получение и транспор-тировка сырья на переработку | 4 Первичная переработка сырья | 5 Перена-ладка оборудо-вания | 6 Изготов-ление продукции | 7 Транспор-тировка продукции на склад |

| Подразделение предприятия | Производственно-диспетчерский отдел | Служба логистики | Производственный цех | Служба логистики | |||

| Добавление стоимости | Не добавляет | Не добавляет | Не добавляет | Добавляет | Не добавляет | Добавляет | Не добавляет |

| Время выполнения операций, ч. |

- время выполнения заказа: суммарное время пребывания продукта в системе;

- коэффициент добавления стоимости: суммарное время добавления ценности, поделенное на время выполнения заказа;

- расстояние перемещения продукта;

- расстояния перемещения людей, выполняющих работу;

- производительность: человеко-часы на транзакцию;

Рисунок 6.45 - Временная ось создания ценности для потребителя (таблица 6.19)

- количество передач продукта из рук в руки;

- уровень качества: процент продукции, которая проходит процесс и не имеет дефектов.

После того как рассчитаны показатели процесса, необходимо вновь вернуться к целям, поставленным ранее, чтобы проверить, приемлемы ли они, и не следует ли поставить дополнительные цели.

Далее можно приступать к проектированию, формированию и внедрению вытягивающей логистической системы на предприятии и далее в цепи поставок.

На рисунке 1.14 представлены четыре группы принципов менеджмента компании «Toyota» (как и у Дж. Лайкера): А (закрепление процесса), В (закрепление человеческих отношений), С (улучшение процесса), и D (развитие человеческих отношений). Для лучшего понимания особенностей бизнес-процесса «Выполнение заказа» рассмотрим их более подробно.

Дата публикования: 2014-10-29; Прочитано: 1246 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!