|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Отложения парафина 7 страница

|

|

Операции с ККТ монотонны, трудоемки и легко могут быть механизированны. Кроме подготовительных и заключительных операций, которые имеют свою специфику для различных способов эксплуатации, весь процесс СПО с НКТ одинаков для всех видов текущего ремонта. Спуско-подъемые операции со штангами производятся так же, как и с трубами, а отвинчивание (свинчивание) штанг производят механическим штанговым ключом.

В случае заклинивания плунжера в цилиндре насоса или штанг в НКТ (запарафинивание), а также при их обрыве возникает необходимость одновременного подъема труб и штанг. Процесс ведут путем поочередного отвинчивания трубы и штанги.

При спуске невставных (трубных) штанговых насосов следует после свинчивания цилиндра насоса с первой НКТ спустить в него плунжер и проверить, не заклинивает ли он в цилиндре. Затем плунжер извлекают и спускают цилиндр на трубах на заданную глубину по обычной технологии. Надо иметь ввиду, что перед спуском цилиндра для ускорения СПО из цилиндра извлекают узел всасывающего клапана, который затем бросают в НКТ.

Герметичность посадки его в седло проверяют заливкой в НКТ жидкости после спуска плунжера насоса на штангах.

При переводе скважины на эксплуатацию вставным насосом вначале на НКТ спускают замковую опору, а потом на штангах сам насос. После посадки насоса в посадочное гнездо НКТ заполняются жидкостью для оценки герметичности посадки.

При эксплуатации скважины установкой электроцентробежного насоса возникают сложности, связанные со спуском одновременно с трубами и силового кабеля. Поэтому перед работой эксплуатационная скважины установкой электроцентробежного насоса возникают сложности, связанные со спуском одновременно с трубами и силового кабеля. Поэтому перед работой эксплуатационная колонна должна быть прошаблонирована.

Крепление кабеля к НКТ производят металлическими поясами снизу и сверху муфты трубы.

На корпусе протектора и насоса кабель должен укладываться между специальными ограничителями и срезами муфты и также крепиться поясами. В местах сростки кабеля необходимо устанавливать по два пояса с каждой стороны. Скорость СПО на скважинах с УЭЦН не должна превышать 0,25 м/с.

На практике часто производят крепление кабеля одним поясом над муфтой, что ведет к его ослаблению и образованию петель, а затем и сальников. Последнее приводит к затяжкам, устранение которых требует иногда вызова бригад капитального ремонта.

Новых технологических

|

решений при СПО потребует

применение непрерывных (гибких)

труб и штанг. При этом

исключается поочередное свинчивание (отвинчивание), а

СПО сводится к непрерывному

спуску (подъему) труб и штанг с

намоткой их на барабан.

Экономическая целесообразность

применения гибких труб и штанг очевидна, однако технические проблемы потребуют разработки специальной технологии и новых технических средств.

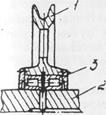

Рис. 6.3. Герметизатор: 1, 2, 3-фиксатор; 4-упорное кольцо; 5- винт; 6-втулка; 7, 8-уплотнение; 9-герметизатор; 10-корпус.

Эффективной является и технология СПО под давлением, которая не требует работ по "глушению" и последующему освоению скважин.

Для этого создан комплекс устройств, основным из которых является устьевой герметизатор (рис.6.3). СПО под давлением - ответственная операция и требует

надежной герметизации устья.

6.4. Технология очистки скважин и работ по интенсификации

В процессе эксплуатации в призабойной зоне, на эксплуатационной колонне и НКТ откладываются механические примеси - соли, парафин, смолы. Они снижают продуктивность скважин и поэтому требуют периодического удаления. Способы борьбы с этими осложнениями рассмотрены ранее. Здесь предлагается технология проведения некоторых работ.

6.4.1. Удаление мехпримесей из скважины

Мехпримеси, составляющие продукты разрушения пласта, накапливаются на забое или образуют пробки в трубах.

|

Рис. 6.4. Схема оборудования скважины при промывке ее аэрированной жидкостью с добавкой ПАВ (пенами): 1-линия подачи воздуха в аэратор; 2-расходомер; 3-вентиль; 4-обратные клапаны; 5-аэратор; 6-отвод; 7-манометр; 8-сальник; 9-обратный клапан; 10-промывочные трубы; 11-линия; 12-песчаная пробка; 13-промывочный агрегат; 14-емкостъ для приготовления ПАВ.

Наиболее простой и широко применяемый способ их удаления-промывка, прямая и обратная. Технология ее такова - выбор промывочной жидкости по следующим параметрам: дешевизна, доступность, достаточная вязкость, обеспечивающая удержание мехпримесей во взвешенном состоянии при подъеме;- подготовка скважины: подъем оборудования, обвязка подачи и выброса жидкости (рис.6.4). Получили применение в качестве промывочных аэрированные жидкости с добавками поверхностно-активных веществ (ПАВ) в количестве 0,1…1% раствору. Целью расчетов при промывке является определение необходимого давления и расхода, обеспечивающих вынос мехпримесей на поверхность. При этом пользуются известными формулами гидравлики.

Промывка скважины с целью удаления солей, парафина существенно не отличается по технологии. Здесь в промывочную жидкость вводятся компоненты, растворяющие соли, парафин и другие.

Контроль качества промывки оценивается по анализу проб, она прекращается после получения установленных для данного района значений.

Мехпримеси могут удаляться желонками, спускаемыми на канате. В этом случае особенностью технологии будет обеспечение слива поднимаемого раствора.

При промывках следует обеспечить циркуляции промывочной жидкости, очисткой ее на устье от выносимых компонентов.

Технологии проведения работ по интенсификации зависят от вида воздействия, которых сегодня в арсенале нефтяников много.

Можно выделить несколько технологий, объединенных общностью большинства операций: а) спуск в скважину нагревателей, электровибраторов, импульсаторов на канатах или кабель-канатах; б) спуск этих устройств на насосно-компрессорных трубах; в) спуск различных устройств в "поднасосном варианте", т.е. при их монтаже под насосом, например, глубинных дозаторов химреагентов; г) спуск одного или двух рядов насосно-компрессорных труб для подачи ПАВ для воздействия на ПЗП.

Следует указать особенности СПО при двухрядной подвеске - концентрично или параллельно расположенных в скважине НКТ.

При концентричном расположении поднимают вначале НКТ внутреннего ряда, затем трубы нагружного ряда. При параллельной подвеске подъем каждой колонны НКТ ведется также отдельно, но для подъема первого ряда труб необходимо установить на фланце обсадной колонны проставок, на котором в свою очередь будет смонтирован спайдер и механический ключ. Второй ряд труб поднимается по обычной технологии.

6.5. Технология капитального подземного ремонта

скважин

Капитальный подземный ремонт скважины объединяет все виды работ, требующие длительного времени, больших физических усилий, привлечения многочисленной разнофункциональной техники. Это - работы, связанные с ликвидацией сложных аварий, как со спущенным в скважину оборудованием, так и с самой скважиной, работы по переводу скважины с одного объекта эксплуатации на другой, работы по ограничению или ликвидации водопритока, увеличению толщины эксплуатируемого материала, воздействие на пласт, зарезка нового ствола и другие.

Учитывая специфику работ в нефтегазодобывающих управлениях, создаются специализированные цехи по капитальному ремонту, объединяющие бригады. В состав бригады входит мастер, бурильщик, помощник бурильщика, рабочий.

Работа выполняется по геологическому наряду, в котором указывается характеристика скважины, а также перечень всех планируемых работ.

Скважина, вышедшая в капитальный ремонт, остается в эксплуатационном фонде, но исключается из действующего фонда.

6.5.1. Обследование и исследование скважин перед капитальным ремонтом

|

Выбор технологии ремонта и технических средств для его проведения зависит от того, насколько правильно установлен характер повреждений оборудования или колонны, или насколько верно установлена причина снижения производительности скважины. Обследование включает в себя определение глубины забоя, уровня жидкости, состояния эксплуатационной колонны, характер аварии и размещения в скважине оборудования, величины коэффициента продуктивности и других параметров, характеризующих забой и скважину.

Состояние колонны и характер оборвавшейся части оборудования устанавливается печатями, представляющими собой свинцовый или алюминиевый стакан, спускаемый на трубах в скважину. При соприкосновении с

находящимся в скважине, на мягкой поверхности печати остается отпечаток, по которому судят о характере обрыва. Получили применение гидравлические печати с резиновым копирующим элементом и скважинные фотоаппараты. Целесообразно рассмотреть результаты исследований в динамике. Особенно это касается выбора способа воздействия на забой или пласт. Чем обстоятельнее будет информация, тем успешнее будет ремонт.

Исследование проводится известными способами, представляющими к настоящему времени широкий выбор: термометрия, дебитометрия, гамма (ГК) - и нейтронный каротаж (НГК) и другие.

Рис. 6.5. Универсальная печать ПУ-2: 1-резиновый стакан; 2-алюминиевая оболочка; 3-корпус; 4-шипонка; 5-втулка; 6 -гайка; 7-шайба; 8-контргайка; 9-переводник

6.5.2. Технология ремонта эксплуатационной колонны

Одним из часто встречающихся дефектов колонны является нарушение ее целостности в результате механического повреждения оборудованием и инструментом в процессе эксплуатации или коррозийного износа. В обоих случаях через повреждение начинается интенсивное движение в скважину посторонних вод. Интервал повреждения может быть определен дебитомером или термометром, которые фиксируют аномалии показаний. Ремонт колонны может быть проведен несколькими способами, но наиболее прогрессивным является ремонт обсадных труб металлическими пластырями. Этот метод включает в себя проведение шаблонирования и очистки колонны, ликвидацию смятия, уточнение формы и размеров повреждения.

Пластырь -тонкостенная цельнотянутая продольно-гофрированная труба с наружным периметром, равным периметру обсадной колонны и покрытая - герметизирующим антикоррозийным составом.

Дорн состоит из дорнирующей головки, силовых гидроцилиндров и полых штанг. Принцип работы устройства основан на расширении гофрированной трубы до плотного контакта с колонной за счет создания избыточного давления в полости дорнирующей головки с последующей протяжкой устройства талевой системой. Силовые цилиндры создают условия для начала операции, расширяя трубы и закрепляя ее на колонне (рис.6.6).

Комплекс устройств используется на промыслах "Башнефти", "Татнефти" и других объединений.

Наиболее уязвимыми к разрушениям являются эксплуатационные колонны нагнетательных скважин, испытывающие в процессе работы действие высоких давлений при закачке воды и гидравлическом разрыве пласта коррозионно-активной жидкости, действие кислот при интенсификации. Следует иметь ввиду, что ремонт колонн, каким бы методом он не проводился, ведет к уменьшению ее диаметра, снижает и без того ограниченные возможности применения эксплуатационного, и исследовательского оборудования.

6.5.3. Технология изоляционных работ по устранению или ограничению водопротоков

Обводнение скважин может происходить по разным причинам. Вот несколько из них: негерметичность закаленного цементного кольца, вследствие чего возникает сообщение между нефтеносным и водоносным пластами; подтягивание к фильтру скважины подошвенных вод из-за интенсивного отбора или заводнения; прорыв вод из верхних водоносных горизонтов через дефекты в эксплуатационной колонне.

Наличие заколонного перетока может быть определено закачкой в пласт через фильтр радиоактивных изотопов, растворенных в 1,5...2 куб.м воды (радиактивное железо, цирконий, цинк). Наличие перетока позволит попасть части радиактивной жидкости в водонасыщенный пласт, что будет отмечено на кривой гамма-каротажа аномальным всплеском по сравнению с аналогичной кривой, снятой до закачки изотопов. Изоляция притоков производится несколькими способами, одним из которых является закачка цементного раствора в трещину с целью ее повторного цементирования, или закачка специальных смол.

6.5.4. Изоляция притока подошвенной воды

В практике часто встречаются случаи обводнения путем подтягивания подошвенной воды за счет форсированного отбора. При этом образуются конуса обводнения, высота которых может быть соизмерима с толщиной пласта. В таких случаях прибегают к ограничению отбора жидкости по скважине или изоляции обводнившейся части пласта: устанавливают цементный мост и перекрывают часть пласта, закачивают в подошвенную часть пласта под давлением цементный раствор или различные пластмассы, схватывающиеся в водяной среде и образующие горизонтальный экран.

Перевод скважины на другой эксплуатационный объект.

В связи с обводнением эксплуатирующегося пласта может возникнуть необходимость в переводе скважины на эксплуатацию с другого пласта, если таковой имеется в разрезе

месторождения. При этом этот пласт может быть ниже или выше эксплуатируемого.

Технология перевода состоит в надежной изоляции обводненного пласта посредством закачки в него тампонирующего материала (цемента, смол) под давлением, образовании на забое цементного стакана, его разбуривании и углублении скважины до следующего, продуктивного пласта, спуске эксплуатационной колонны и ее цементировании, простреле фильтра, вызове притока из нового объекта.

6.5.5. Ловильные работы в скважине

Технология ловильных работ разрабатывается применительно к характеру аварии в конкретной скважине на основе тщательного обследования.

Устанавливается характер аварии, глубина расположения оставшегося оборудования, диаметр скважины, возможность применения известных средств захвата, необходимость разработки новых средств. Ловильные работы сопряжены с возникновением больших, иногда непредсказуемых нагрузок, поэтому требуют высокой квалификации персонала. Опишем некоторые из часто втречающихся технологий ловильных работ.

6.5.6. Извлечение упавших труб

Устанавливают состояние конца трубы с помощью печати. Если он позволяет осуществить захват снаружи или изнутри, то производят спуск соответствующего инструмента. Если захват невозможен, то производят подготовку конца трубы путем фрезерования, нарезки резьбы или другими способами. При этом возможны случаи прихвата труб, т.е. их заклинивание в коленце. Тогда прибегают к их расхаживанию, подаче промывочных жидкостей, созданию повышенных нагрузок с целью натяжения или отрыва отдельных труб или части колонны.

6.5.7. Извлечение установки ЭЦН

Технология извлечения УЭЦН с оборвавшимися трубами

не отличается от принятой для извлечения обычных труб. Работы могут осложниться, если трубы окажутся покрытыми

оборвавшимся кабелем.

В этом случае проводят работы по извлечению кабеля для

получения доступа к трубам.

Не исключено заклинивание узлов УЭЦН в колонне ослабленным кабелем и металлическими поясами, что потребует создания больших усилий, которые могут закончиться разрушением труб или соединительных частей УЭЦН. Работы могут потребовать фрезерования оставшихся частей, нарезания на них резьбы и длительных спуско-подъемных операций по извлечению частей УЭЦН

6.5.8. Испытание колонны на герметичность

Нормальная длительная работа скважины обеспечивается периодическим испытанием ее эксплуатационной колонны на герметичность. Это, тем более, необходимо делать после аварийных и изоляционных работ.

Испытания на герметичность проводят двумя способами опрессовкой и снижением уровня жидкости в стволе скважины. Технология испытательных работ состоит в следующем.

Для опрессовки устье скважины оборудуется опрессовочной головкой, через которую в ствол нагнетают жидкость.

6.5.9. Зарезка второго ствола

Если аварию в скважине устранить не удается, и ствол ее не может быть использован для добычи нефти, следует рассмотреть вопрос о ликвидации скважины или возможности бурения с некоторой глубины нового ствола. При этом следует провести тщательный технико-экономический анализ, чтрбы убедиться в целесообразности зарезки второго ствола по сравнению с бурением новой скважины.

Технология зарезки второго ствола состоит в следующем.

На основании исследований и обследования эксплуатационной колонны выбирают интервал бурения: он должен быть по возможности ниже. В этом интервале колонна не должна иметь смятий, нарушений, а в разрезе не должно быть поглощаемых горизонтов.

Устанавливают цементный стакан высотой 5...6 м на глубине выбранного интервала, и после затвердения цемента проверяют колонну, спуская в нее направление диаметром на 6 мм меньше диаметра эксплуатационной колонны и длиной 6…8 м. Спускают отклонитель на бурильных трубах и сажают его на цементный стакан.

Создают нагрузку, расклинивают отклонитель на заданной глубине, поднимают трубы и спускают фрейзер-райбер.

Вращаясь по отклонителю, райбер прорезает "окно" в эксплуатационной колонне, которое затем расширяется райбером большего диаметра.

После прорезки и расширения "окна" приступают к проводке скважины по технологии, принятой для обычной скважины.

6.5.10. Ликвидация скважин

Ликвидация скважин - комплекс работ, связанный с выводом скважины из эксплуатации по следующим причинам: а) скважины геологоразведочные, выполнившие свое назначение (первая категория); б) сухие эксплуатационные скважины (вторая категория); в) аварийные скважины с осложнениями - при бурении или эксплуатации (третья категория); г) обводнившиеся эксплуатационные скважины (четвертая категория); д) скважины, оказавшиеся в зонах строительства или стихийных бедствий (пятая категория).

Ликвидация скважины согласуется с органами надзора и предполагает проведение на скважине следующих работ.

Интервал пластов со слабыми нефтяными проявлениями цементируется на глубину толщины пласта, плюс 20 м ниже подошвы и выше кровли. Над продуктивный пластом устанавливается цементный мост высотой не менее 50 м. Ствол скважины заполняется буровым раствором, позволяющим создать давление на забой выше пластового.

Если в разрезе скважины не встречаются напорные минерализованные или сероводородные воды, допускается извлечение технических колонн, при этом в башмаке последней

колонны скважины устанавливают цементный мост высотой не менее 50 м.

Устье ликвидированной скважины оборудуют репером, представляющим собой сплюснутую сверху 73 мм трубу, на конец которой насаживается деревянная пробка. Труба опускается в скважину на глубину не менее 2 м и заливается цементом. Над устьем устанавливают бетонную трубу размером 1,0 х 1,0 х 1,0 м, из которой должен выходить репер высотой не менее 0,5 м. При извлеченной колонне репер над шахтной тумбой не устанавливают.

Вопрос, который приходится часто решать до ремонта на практике, касается первоочередности ремонта той или иной скважины, так как количество скважин, выходящих в ремонт зачастую превышает возможности ремонтных бригад. Очередность ремонта скважин в этом случае должна

устанавливаться путем определения показателя приоритета ή-

(6.4)

где q2, q1, - соответственно дебиты нефти после и до ремонта; t - время ремонта одной скважины.

Очередность продвижения бригад ТРС устанавливается в порядке убывания приоритетов.

ή1 › ή2 › ή3 ›… › ήi

(6-5)

После решения руководства о ремонте скважины, ее следует обследовать и направить туда бригаду для подготовки скважины к ремонту. Этот процесс включает в себя следующие виды работ: а) строительство линии электропередач и нефтепровода; б) установка якорей для оттяжек; в) монтаж фундаментов под грузоподъемное сооружение или агрегат; г) доставка на скважину комплекта труб, штанг и инструмента; д) оснастка талевой системы; е) глушение скважины.

При ТРС часть перечисленных выше операций не проводят, и бригада переезжает на скважину непосредственно после ее подготовки к ремонту.

6.6. Механизмы и оборудование для ремонтных работ

Для механизации подготовительных работ используют специальные агрегаты.

| рис. 6.7. Агрегат АМЯ-6Т. 1-мачта; 2-ротор; 3-лебедка 4-трансмиссия; 5-опора. |

Агрегат для механизированной установки якорей оттяжек - АМЯ-6Т смонтирован на трелевочном тракторе ТДТ-75.

Агрегат (рис.6.7) состоит из мачты, ротора, механизма вращения ротора, лебедки, трансмиссии, гидро и тросистемы.

Ротор служит для передачи крутящего момента якорю.

Лебедка предназначена для подъема и удержания на мачте

рабочей штанги. Перемещение ротора вверх-вниз, подъем мачты стрелы обеспечивается гидравлическими асосами.

Диаметр заглубляемых якорей 350, 500 мм, при грузоподъемности мачты 60 кН и максимальном крутящем моменте ротора 30 кН.М.

Передвижной агрегат ремонта

скважины (ПАРС) применяется для выполнения земляных работ при подготовке скважины к ремонту: установка оттяжек, рытье траншей, укладка мостков, труб, штанг и т д.

Выполнен на базе трактора, и состоит из гидравлического крана, бульдозерного отвала, механизма для резки грунта, лебедки.

Стрела грузоподъемностью 5 кН и с вылетом 3,6 м смонтирована на бортовом фрикционе.

Механизм для резки грунта готовит траншеи глубиной 1,5...1,7 м и шириной 400 мм.

Агрегат для механизированной погрузки, транспортировки и разгрузки штанг (АПШ) предназначен механизировать процесс перевозки штанг, сохранив при этом их качество. Включает в себя тягач, гидравлический кран, полуприцеп. Кран установлен за кабиной, управление с пульта (есть переносный пульт - до 10 м). Штанги при погрузках пакетируются и поднимаются специальной траверсой. Грузоподъемность агрегата до 55 кН.

Агрегат для транспортировки погружных центробежных

насосов (АТЭ-6) предназначен для перевозки узлов установки

электроцентробежного насоса - насоса, двигателя,

гидрозащиты, станции управления, трансформатора, кабеля. Агрегат смонтирован на базе автомобиля и включает в себя: гидравлический кран, платформу для укладки и крепления оборудования, пульт управления, лебедку.

Кабеленаматыватель (рис. 6.8) предназначен для намотки кабеля при спускоподъемных операцях скважин, оборудованных УЭЦН, и транспортировки

кабеля на скважину и на ремонт. Кабеленаматыватель включает в себя сани, электродвигатель с редуктором, приводной шкив кабелеукладчик с приводной цепной передачей управления, съемный кабельный барабан, направляющие

Барабан с кабелем, доставляемый на скважину агрегатом АТЭ – 6 устанавливается на сани 1 по направляющим 9. Приводной шкив 4 соединяют с валом барабана (соединение может быть фланцевое) и одевают на него шкив. Конец кабеля пропускается через отверстие водила, а на звездочку водила 5 одевают цепь 6.

Управление работой кабеленаматывателя проводится оператором или автоматом в зависимости от натяжения кабеля.

Схема расположения оборудования при ТРС и КРС приведена на рис.6.9.

Эта схема типична для старых нефтедобывающих районов, каждая скважина которых обустроена стационарной

вышкой. При этом к скважине прибывает самоходная лебедка, смонтированная на тракторе-подъемнике, а стационарная вышка оснащается устройствами для проведений ремонта кронблоком, талевым блоком, крюком, оттяжным роликом, канатом. В новых нефтяных районах стационарные вышки не монтируются, ремонт производят передвижными ремонтными агрегатами, смонтированными на автомобильной или гусеничной базе.(рис.6.10)

Рис. в.10. Самоходный ремонтный агрегат. 1-вышка;

2;3-оттяжки;

4-талевый кронблок;

5-кронблок;

6-лебедкв;

7-гидравлический домкрат;

8-винтовой домкрат;

9-кабина.

Основными узлами такого агрегата является вышка, крепленная оттяжками, талевый крюкоблок, кронблок, лебедка, гидравлический домкрат для вышки, винтовой домкрат для снятия усилий с колес, кабина для управления лебедкой.

Применение агрегатов в настоящее время получило преимущественное развитие.

6.6.1. Стационарные и передвижные грузоподъемные сооружения

Стационарные вышки являются грузоподъемным сооружением скважины и предназначены для подъема глубинного оборудования и устройств из скважины. Подразделяются на стационарные и передвижные.

Вышки изготавливаются из сортового проката и труб. Наиболее часто применяют вышки высотой 24 и 22 м грузоподъемностью 750 и 500 кН.

Вместо вышек могут применяться стационарные или передвижные мачты, грузоподъемностью 150, 250 кН.

Следует иметь ввиду, что стационарные вышки используются всего лишь 2...3% времени в году. Поэтому в последние годы для подземного ремонта широко используют передвижные агрегаты, оснащенные своими вышками.

Вторым, не менее важным компонентом в технологической цепочке оборудования для подземного ремонта, является лебедка, монтируемая на шасси трактора или автомобиля отдельно или совместно с грузоподъемным сооружением. Наиболее широкое распространение на промыслах получили лебедки с приводом от двигателя трактора или автомобиля и тяговым усилием до 10 кН.

Для безвышечной эксплуатации скважин применяются самоходные агрегаты А-50у, "Бакинец-ЗМ", «АзИНМАШ 43А», «АзИНМАШ-37А».

6.6.2. Талевая система и инструмент для спуско - подъемных операций

Талевая система обеспечивает проведение

спуско-подъемных операций и призвана уменьшить силу натяжения ходового конца каната за счет уменьшения скорости подъема груза на крюке.

В талевую систему входят: кронблок с группой канатных шкивов, устанавливаемый наверху вышки; талевый блок, образующий группу подвижных шкивов; крюк, подвешиваемый к талевому блоку; канат, пропускаемый через шкивы кронблока и талевого блока (Первый - мертвый конец, прикрепляется к талевому блоку или к рамному брусу вышки, второй - ходовой конец, крепится к лебедке подъемника); оттяжной ролик, устанавливаемый на рамный брус вышки.

Рассмотрим отдельные элементы талевой системы. Кронблок выпускается с 3...5 шкивами, расположенными на одном валу на подшипниках качения. Шкивы устанавливают на раме и ограждают.

Крюки являются одной из ответственных частей талевой системы и служат для подвешивания элеватора при спуско-подъемных операциях. Крюк первым воспринимает нагрузку, что указывает на его особое место в талевой системе (рис.6.11)

| Рис. 6.11. Схема крюка. 1-серьга; 2-корпус; 3-ствол; 4-подшипник; 5-пружина; 6-палец; 7-рог. |

|

Крюки состоят из серьги, подвешиваемой к талевому блоку, корпуса, ствола, опирающегося на подшипник и пружину, пальца, служащего для подвески рога.

Рог выполняется

цельнокованным. Наличие

шарикоподшипника обеспечивает

свободное вращение рога при работах по свинчиванию и развинчиванию. Пружинный амортизатор обеспечивает плавный подъем трубы до полного выхода ниппеля из муфты при отвинчивании.

|

Талевый блок предназначен для подъема груза и вместе с кронблоком является единой полиспастной системой (рис.6.12).

Талевый блок состоит из шкивов, посаженных на вал с помощью подшипников качения, обеспечивающих надежность и долговечность работы.

| Рис. 6.12. Шкив талевого блока. 1-шкив; 2-вал; 3-подшипник. |

|

Оснастка талевой системы прямо влияет на ее грузоподъемность и производится в зависимости от рода выполняемых работ (рис. 6.13).

Канаты изготавливаются из стальных проволок диаметром 0,4...2 мм с расчетным

Рис. 6.13. Виды

оснастки талевой

системы.

1 -однострунная;

2-даухструнная;

3-трехструнная;

4-четырехструнная;

5 -шестиструнная.

пределом прочности 1500...1800 МПа. Диаметр канатов от 11 до 25 мм. Исходным условием при расчете канатов является усилие в ходовом конце, так как оно является максимальным при подъеме груза.

Дата публикования: 2015-10-09; Прочитано: 626 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!