|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Отложения парафина 1 страница

|

|

Часто встречающимся осложнением при работе фонтанных скважин является выпадение из нефти парафина, солей, вынос песка, прорывы газа.

По содержанию парафина нефти принято делить на три класса:

1 - беспарафинистая (содержит менее 1% парафина по массе); 2 - слабопарафинистая (содержит 1-2% парафина по массе); 3 - парафинистая (содержит более 2% парафина по массе).

Безводная девонская нефть Туймазинского нефтяного месторождения, например, содержит от 3,7 до 5,5% парафина: пласт Д1 - 5%, пласт Дп - 6%, турнейский - 1,9%, угленосный. Месторождения Мангышлака содержат 15-20% парафина.

Добыча нефти при наличии в ней парафина осложняется выпадением парафиновых отложений в трубах, затрубном пространстве в выкидных линиях, в резервуарах.

Парафиновые отложения состоят из парафина, нефти, смолистых компонентов нефти, а также воды, твердых частиц, глины и песка.

Парафиновые отложения нарушают нормальную работу скважин: их приходится останавливать на ремонт, что приводит к потере добычи нефти.

В условиях Башкирии затраты на депарафинизацию промыслового оборудования составляют около 10% от себестоимости добываемой нефти.

Начало отложения парафина отмечается на глубине 800-900 м. Наибольшие отложения наблюдаются примерно на глубине 100-200 м.

Фонтанный лифт диаметром 73

мм при дебите скважины 75 т/сут.

полностью запарафинивается примерно за пять суток. За это время в лифте скапливается более 1000 кг парафина. Средний дебит скважины при этом снижается до 50 т/сут.

Рассмотрим некоторые факторы, влияющие на выпадение парафина из нефти.

В пластовых условиях парафин обычно находится в растворенном состоянии. При снижении давления и температуры нарушается первоначальное физико-химическое равновесие. В результате начинает

выделяться из раствора парафин в виде мельчайших кристаллов, которые

сначала находятся в нефти во взвешенном состоянии, а впоследствии

осаждаются на твердых поверхностях оборудования. Выпадению парафина

способствует снижение температуры в лифте.

Температура начала кристаллизации парафина для месторождений Татарии и Башкирии находится в пределах 15...35 градусов С.

Снижение температуры в лифтовых трубах происходит в связи с выделением газа из нефти, которое обусловлено в свою очередь снижением давления по мере перемещения частиц газа в нефти от забоя скважины к устью, а также при снижении устьевого давления.

Опишем метод борьбы с парафином, в основу которого положено свойство парафина прилипать только к шероховатым поверхностям. Ученые С.Ф. Люшин и В.А.Рассказов установили, что на гладких поверхностях отложение парафина не наблюдается. Группой ученых объединения "Башнефть" ' НГДУ "Туймазанефть", институтов "УралНИТИ" и «ОФВНИИКанефтегаз" были разработаны рецептуры материалов и созданы установки для их нанесения на внутреннюю поверхность насосно-компрессорных труб.

Были испытаны поверхности, выполненные из стекла, эмали, эпоксидной смолы. Свойство покрытий различны: стекло температуростойко, кислотоупорно, но хрупко. Вследствие больших нагрузок, действующих на насосно-компрессорные трубы в скважине и разных величин деформаций металла и стекла, стекло отделяется от труб, осыпается, образуя стеклянные пробки.

Эмаль более прочна, чем стекло, стойка к агрессивным жидкостям, но также разрушается при механическом воздействии.

Следует сказать, что процесс нанесения стекла и эмали требует нагрева трубы до 700'С и выше, что вызывает изменения в структуре металла и ведет к снижению прочности.

Эпоксидная смола является упругим материалом, наносится при температуре +100 С, процесс нанесения может быть осуществлен в условиях промысловых мастерских. При высоком качестве подготовки поверхности и соответствующем подборе материалов покрытие долговечно и надежно, противостоит парафинообразованию.

Следует упомянуть и метод борьбы с парафином, заключающийся в периодическом соскабливании его поверхности НКТ. Для этой цели была создана целая система, состоящая из скребков переменного сечения, опускаемых в НКТ на проволоке специальной лебедкой, программного реле времени и концевых выключателей.

Конструктивно скребки были выполнены так, что при движении вниз они уменьшали свой диаметр, что обеспечивало им свободный проход даже при наличии на стенках труб отложений парафина. При подъеме же они увеличивали диаметр

и срезали парафин.

Скребки в некоторых нефтяных районах применяются и в настоящее время.

Очистка устьевой арматуры, а также труб от парафина производится депарафинизационным передвижным агрегатом, представляющим собой автомобиль, на котором установлен нагреватель.

В нагревателе монтируется труба, через которую прокачивается жидкость. Здесь она нагревается до определенной температуры и направляется в скважину. Агрегат может быть подключен "на циркуляцию", т.е. выходящая из скважины жидкость направляется в печь, подогревается до 100 С и возвращается в затрубное пространство скважины. В процессе циркуляции производится очистка ствола скважины и НКТ.

1.4. Оборудование фонтанной скважины

Наиболее простым способом подъема жидкости из фонтанной скважины является использование для этой цели эксплуатационной колонны. При этом возможно возникновение осложнений: а) эрозия колонны за счет воздействия движущейся жидкости и содержащихся в ней компонентов; б) нерациональное использование пластовой энергии вследствие значительного диаметра колонны; в) возникновение осложнений за счет выделяющихся из жидкости компонентов - солей, парафина, мехпримесей.

Восстанавливать поврежденную колонну и устранять осложнения трудоемко и не всегда эффективно. Надо также иметь ввиду, что эксплуатационная колонна является в скважинах, и обсадной колонной и призвана надежно защищать скважину от разрушения и проникновения в нее посторонних агентов в течение всей жизни месторождения.

Все оборудование фонтанной скважины можно разделить на две группы - подземное и наземное.

Подземное оборудование включает в себя насосно-компрессорные трубы (НКТ), якорь, пакер, клапаны, муфты - все устройства и приспособления, работающие в скважине и находящиеся ниже фланца обсадной колонны.

К наземному оборудованию относится устьевая арматура, рабочие манифольды, штуцеры, клапаны, задвижки - все оборудование, работающее на поверхности.

Рассмотрим назначение и конструкционные особенности оборудования, соответствующие требованиям технологического процесса.

1.4.1. Насосно - компрессорные трубы

Насосно-компрессорные трубы в нефтяных скважинах выполняют следующие основные функции: а) являются каналом для подъема добываемой жидкости; б) служат для подвески глубинного оборудования; в) являются каналом для проведения различных технологических операций; г) являются инструментом для воздействия на забой и призабойную зону.

В зависимости от назначения и, условия их применения НКТ называют: а) фонтанными (или лифтовыми) - при применении в фонтанных скважинах для подъема жидкости; б) насосными при эксплуатации в насосных скважинах; в) компрессорными при применении в компрессорных скважинах.

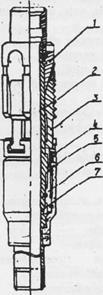

Насосно-компрессорные трубы по конструкции подразделяются на: а) гладкие; б) с высаженными наружу концами; (рис. 3.4).

|

Гладкие НКТ имеют одинаковый внутренний

диаметр по всей длине. Они не равнопрочны: прочность их в резьбовой части составляет

80-85% прочности тела трубы. НКТ с высаженными наружу концами - равнопрочны: прочность их в резьбовой части равна прочности в любом сечении трубы.

ГОСТ 633 регламентируют выпуск бесшовных (цельнотянутых) НКТ следующих условных

| Рис. 3.4. Конструкция НКТ: А - высаженная наружу; В - гладкая; В - муфта. |

(наружных) диаметров, мм: гладкие - 48, 60, 73, 83, 102,114 и с высаженными наружу концами-33, 42,

48, 60, 73, 89, 102,114, Толщина стенок от 4 до 7мм, длина трубы от 5,5 до 10м (в среднем 8 м.) НКТ выпускаются из стали группы прочности Д, К, Е, Л, М. Конструкция резьбового соединения специальная. Резьба в НКТ - коническая. Преимущества таких резьб: а) возможность обеспечить герметичность без уплотняющих средств; б) возможность ликвидации в резьбе зазоров; в) более равномерное распределение нагрузки; г) сокращение времени на сборку-разборку.

1.4.2. Пакеры, якоря.

Пакеры - устройства, предназначенные для разобщения отдельных участков скважины, например, призабойной зоны от остальной части. При этом они выполняют следующие функции:

- защищают обсадную колонну от воздействия пластового давления;

- препятствуют контакту с ней агрессивных пластовых жидкостей и

газов;

- способствуют давлению газа только в НКТ, увеличивая их коэффициент

полезного действия;

- создают возможность раздельной

разработки отдельных пластов и

пропластков;

- позволяют осуществлять направленное устьевое воздействие на отдельные

пропластки и пласты при технологических операциях.

Процесс разобщения производится механическим, гидравлическим и гидромеханическим воздействием на резиновый пакерующий элемент,

увеличивающий при этом диаметральный габарит. В зависимости от вида воздействия на разобщающий элемент получили применение пакеры механического («М») или гидравлического («ГМ») действия.

на разобщающий элемент

|

.Якорь предназначен обеспечить дополнительную силу для надежного

удержания пакера в заданном интервале. Для этого якорь соединяется в один блок с пакером и спускаются в скважину

одновременно. Удерживающими элементами в якоре являются плашки (рис. 3.6), срабатывающими от давления, создаваемого в колонне НКТ передаваемого через канал "а" под поршень 6.

При снятии давления и подъеме НКТ плашки 3 возвращаются на место, освобождая якорь. Якорь может быть конструктивно совмещен с пакером и тогда в шифр пакера вводится буква «я» (например, ПД-ЯГМ).

Рис. 3.6. Якорь: 1 - конус; 2 - ствол; 3 - плашка; 4 - плашкодержатель; 5 - срезной винт; б - поршень; 7 - корпус.

1.4.3.Фонтанная арматура

Фонтанная арматура (рис.3.7) относится к оборудованию скважин, которое призвано выполнять следующие функции: а) герметизация кольцевого пространства между обсадной колонной и подъемными трубами; б) направление движения газожидкостной смеси; в) подвеска глубинного оборудования; г) создание противодавления на устье; д) проведение исследований, освоения и других технологических операций.

|

Рис. 3.7. Фонтанная крестовая арматура (4АФК-50-700) высокого давления (70 МПа) для однорядного подъемника:

1 - вентиль;

2 - задвижка;

3 - крестовина;

4 - катушка для

подвески НКТ;

5 - штуцер;

6 - крестовина елки;

7 - буфер;

8 - патрубок для подвески НКТ;

9 - катушка.

Арматура состоит из ряда конструктивных элементов (рис

3.8). Трубная головка служит для подвески фонтанных труб, герметизации устья, проведения различных технологических операций. Включает в себя колонный фланец 1, крестовик

трубной головки 2, тройник трубной головки 3, переводную

катушку 4. Фонтанная елка служит для направления и

регулирования продукции скважины. Включает в себя центральную задвижку 5,крестовик елки (в тройниковой арматуре тройки 6),буферную задвижку 7, буферный патрубок 8, штуцер 9.

Назначение каждого из элементов арматуры: колонный фланец – для присоединения арматуры к обсадной колонне и герметизация затрубного пространства; крестовик трубной головки - для сообщения с затрубным пространством скважины; тройник трубной головки-для подвески первого ряда труб и сообщения с ним; переводная катушка для подвески второго ряда труб и сообщения с ним; центральная задвижка- для закрытия скважины;

|

крестовик елки служит для направления продукции скважины в трубопровод;

буферная задвижка – для спуска глубинных приборов в скважину; буферный патрубок - для помещения приборов перед спуском в скважину и уменьшения колебаний давления в арматуре (там скапливается газ); штуцер – для регулирования дебита скважины; рабочий монифольд – часть арматуры между штуцерами и общей выкидной линией, предназначенная для соединения двух выкидов в один; вспомогательный монифольд - линия, соединяющая затрубное пространство или насосно-компрессорные трубы и служит для подачи в скважину воздуха, газа и других

агентов при технологических операциях.

Конструкция основных элементов арматуры. Основное требование, предъявляемое к арматуре, это ее абсолютная герметичность при высокой прочности деталей, их быстросборности и взаимозаменяемости.

Запорные устройства. Применяются три типа запорных устройств:прямоточные задвижки, краны, угловые вентили.

Штуцер или дроссель, предназначен для поддержания заданного режима работы скважин.

Колонные головки предназначены для герметизации пространства между спущенными в скважину обсадными трубами. В зависимости от конструкции скважины применяют различные типы колонных головок. На рис. 3.9 приведены два типа головок: а - предусматривает обвязку кондуктора 1 и эксплуатационной колонны 2; б - для обвязки кондуктора 1, зксплуатационной колонны 2 и промежуточной колонны 3. Соединения фланцевые с металлическими уплотнительными кольцами.

|

Рис. 3.9. Типы колонных головок: а - обвязка кондуктора 1 и эксплуатационной колонны 2; б - обвязка кондуктора 1, эксплуатационной колонны 2 и промежуточной колонны 3.

2. Компрессорный способ добычи нефти

Если в сосуд с жидкостью направить струю воздуха (или газа), то произойдет выброс жидкости из сосуда. При этом произошло вытеснение жидкости воздухом, а также растворение воздуха в жидкости, и за счет этого - увеличение ее объема и уменьшение плотности.

На этом эффекте основан газлифтный (компрессорный) способ добычи нефти, осуществленный в 1897 г. инженером Шуховым на промыслах Азербайджана.

В зависимости от закачиваемого агента, способ называется – газлифтом (подъем жидкости с помощью газа) или эрлифтом (подъем с помощью воздуха).

|

|

Ранее мы говорили, что при фонтанировании часть энергии для подъема жидкости черпается в выделяющемся из черпается в выделяющемся из нефти на забое скважины газа.

Когда этой энергии становится недостаточно, она восполняется газом, подаваемым с поверхности.

Скважина, подготовленная к газлифтной эксплуатации, оборудуется одним из способов, приведенным на рис. 3.10. Газ может подаваться по кольцевому пространству, образованному эксплуатационной колонной и одним рядом труб, или двумя концентрично расположенными рядами труб.

Показателем эффективности работы газлифтной скважины является количество газа, расходуемого на подъем 1 куб.м жидкости. Предварительные исследования позволяют установить наиболее целесообразное значение этой величины, для чего строятся графические зависимости (рис. 3.11)

qж = f (qr)

где qж - объем добываемой жидкости, куб.м;

qr - объем закачиваемого газа, куб.м. На экономичность процесса оказывает существенное влияние и давление закачиваемого газа, так как чем выше

величина давления, тем должны быть более мощными и, следовательно, более дорогими компрессорные станции. Снижение величины пускового давления (давление, для пуска скважины в работу) достигается комплексом технологических мер. Опишем некоторые из них.

1. Величина пускового давления зависит от величины статического уровня жидкости в скважине и глубины спуска лифта. При пуске скважины в работу происходит оттеснение уровня жидкости до башмака труб, что может быть достигнуто при величине пускового давления Рпуск, превышающей давление столба жидкости у башмака насосно-компрессорных труб Рбаш

Но если осуществить впуск газа в НКТ сразу же после подачи его в затрубное пространство скважины, то он сразу же начнет "работать", т.е. вытеснять жидкость. Это приведет к снижению давления у башмака Рбаш и вызовет уменьшение Рпуск.

Этот способ получил широкое применение в практике и достигается установкой в компрессорных трубах газлифтных клапанов.

Газлифтный клапан - это устройство для впуска газа в НКТ, выполненное таким образом, что газ может входить в трубы, а жидкость выходить из них не может.

Разработаны конструкции клапанов, монтируемых как снаружи НКТ, так и внутри них. Для этой цели в колонну НКТ включают специальные скважинные камеры, в которые спускаются и устанавливаются газлифтные клапаны специальной лебедкой.

2. Приведем еще один способ снижения Рпуск, заключающийся в чередовании закачки в затрубное пространство определенных объемов газа и жидкости. При этом вес столба жидкости, образующей давление у башмака НКТ, снижается за счет уменьшения ее плотности, а высота ее подъема на поверхность также уменьшается ввиду подачи жидкости.

3. Экономическая работа газлифтной скважины может быть достигнута за счет предварительного спуска в насосно-компрессорные трубы плунжера, содержащего обратный клапан. Плунжер пропускает через себя жидкость, затем по мере накопления газа под ним начинает перемешаться вверх, поднимая над собой столб жидкости. На устье происходит выброс жидкости в рабочий монифольд, а плунжер возвращается на забой скважины под действием собственного веса (рис.3.13), пропуская жидкость, заполнившую колонну труб, через открытый клапан. Через некоторое время цикл повторяется. Сжатие газа до необходимого давления производится специально сооружаемыми для этой цели компрессорными станциями. Они оснащаются компрессорами и различным технологическим оборудованием, обеспечивающим нормальный процесс сжатия.

|

Рис.3.13. Схема оборудования скважин плунжерным лифтом: 1- приемный фильтр;

2- нижний амортизатор плунжера; 3 – клапан плунжера; 4 - плунжер; 5 - НКТ; б - камера

выброса нефти; 7- буферная камера плунжера и верхний амортизатор плунжера;8- обводная линия для выкида жидкости, выталкиваемой плунжером из буферной камеры;

А - газовая линия; Б - отвод продукции скважины.

В качестве рабочего агента используются попутный нефтяной газ, или газ, добываемый из располпженных на месторождении газовых скважин. При отсутствии газа можно в

Качестве агента использовать воздух. Технологическая схема газлифтного цикла включает компрессорную станцию, трубопроводы высокого, среднего и низкого давления, распределительный блок, нефтяные скважины, сепараторы.

Разделение трубопроводов по величине давления диктуется различной характеристикой подключаемых скважин. На распределительном блоке осуществляется подача газа определенного давления на ту или иную скважину. В сепараторе производится разделение газожидкостной смеси на газ, мехпримеси и жидкость и направление их по соответствующим трубопроводам: жид кость - в сборный пункт, газ - на компрессорною станцию для повторного использования.

На ряде месторождений создаются условия для использования в газлифтном процессе газа не от компрессорных станций, а от газовых скважин, обладающих достаточным давлением. Это удешевляет процесс, а газлифт в этом случае называется бескомпрессорным.

Устьевая арматура газлифтной скважины не отличается от фонтанной в случае применения однорядного газлифта. При двухрядном или полуторядном газлифте в арматуру вводится дополнительная катушка и крестовина для подвески второго ряда труб. Устанавливается она выше второй крестовины.

3.Добыча нефти установками штанговых насосов

Принудительный подъем нефти из скважин с помощью насосов является наиболее продолжительным в жизни месторождения.

Одним из разновидностей этого способа является добыча нефти установками штанговых глубинных насосов (УШГН).

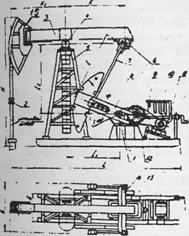

УШГН представляет собой поршневой насос одинарного действия, шток которого связан колонной штанг с наземным приводом - станком-качалкой. Последний включает в себя кривошипно-шатунный механизм, преобразующий вращательное движение первичного двигателя в возвратно-поступательное движение и сообщает его колонне штанг и плунжеру насоса.

|

Осуществление способа производится с помощью установки, схема которой приведена на рис. 3.14. Подземное оборудование составляют: насосно-компрессорные трубы 4, насос 3, штанги 5, устройства для борьбы с осложнениями.

К наземному оборудованию относится привод (станок-качалка), устьевая арматура, рабочий монифольд.

Установка работает следующим образом. При ходе плунжера вверх в цилиндре насоса снижается давление и нижний (Всасывающий) клапан поднимается, открывая доступ жидкости (процесс всасывания). Одновременно столб жидкости находящийся над плунжером, прижимает к седлу верхний (нагнетательный) клапан, поднимается вверх и выбрасывается из НКТ в рабочий монифольд (процесс нагнетания).

При ходе плунжера вниз верхний клапан открывается, нижний клапан давлением жидкости закрывается, а жидкость находящаяся в цилиндре, перетекает через полый плунжер в НКТ рассмотрим устройство и работу отдельных узлов УШГН.

3.1. Привод

Приводы классифицируются: а) по роду используемой энергии - на механические, гидравлические, пневматические; б) по числу обслуживаемых скважин - на индивидуальные и гоупповые; в) по типу первичного двигателя - на электрические и тепловые.

|

Рис. 3.15. Общий вид станка-качалки по ГОСТ 5866-76: 1-редуктор; 2-канатная подвеска; 3-балансир;4-опора балансира; 5-стойка; б-опора траверсы; 7-шатун; 8-кривошип; 9-клиноременная передача; 10-электродвигатель; 11-ограждение; 12- рама; 13-тормоз; 14-траверса; Н-высота СК; L-длина СК; В-ширина СК; 1-длина шатуна; К-радиус окружности, описываемой кривошипом; К1, К2-длины переднего и заднего плеча балансира соответственно

Станок-качалка является индивидуальным приводом штангового глубинного насоса, спускаемого в скважину и связанного с приводом гибкой механической связью – колонной штанг.

| в |

В конструктивном отношении станок-качалка представляет собой четырехзвенный механизм, преобразующий вращательное движение первичного двигателя в возвратно-поступательное движение колонны штанг.

Устройство серийного станка-качалки по ГОСТу 5866-76приведено на рис. 3.15.

Крутящий момент от электродвигателя 10 через клиноременную передачу 9 передается на ведущий вал редуктора 1, а затем и на ведомый вал. На последнем укрепляется кривошип 8 с противовесами. Кривошип с помощью шатунов 7 и траверсы 14 связан с балансиром 3, качающимся на опоре 4, укрепленной на стойке 5. Балансир со стороны переднего плеча К1 снабжен откидной головкой 15, на которой монтируется канатная подвеска 2.

Станок-качалка (СК) состоит из ряда самостоятельных узлов.

Рама предназначена для установки на ней всего оборудования СК и выполняется из профильного проката в виде двух полозьев, соединенных поперечниками, и имеет специальную подставку под редуктор. В раме имеются отверстия для крепления к фундаменту.

Стойка является опорой для балансира и выполняется из профильного проката в виде четырехгранной пирамиды. Ноги стойки связаны между собой поперечинами. Снизу стойка крепится к раме сваркой или болтами, сверху несет плиту для крепления оси балансира с помощью двух скоб.

Балансир предназначен для передачи возвратно-поступательного движения колонне штанг. Выполняется из профильного проката двутаврового сечения и имеет однобалочную или двухбалочную конструкцию. Со стороны скважины балансир заканчивается поворотной головкой.

Опора балансира - ось, оба конца которой установлены в сферических роликоподшипниках, расположенных в чугунных корпусах. К средней части оси, имеющей квадратное сечение, приварена планка, через которую опора балансира с помощью болтов соединяется с балансиром.

Траверса выполняет роль связующего звена между кривошипно-шатунным механизмом и балансиром и конструктивно выполняется в виде прямолинейной балки из профильного проката. Крепление к балансиру шарнирное при помощи сферического роликоподшипника.

Шатун - трубная заготовка со специальными головками по концам; с помощью верхней головки шатун соединяется

пальцем с траверсой, нижней - кривошипом через палец и

сферический подшипник.

Кривошип - основной элемент кривошипно-шатунного

механизма, предназначенный для преобразования вращательного движения вала редуктора в возвратно-поступательные колонны штанг. Выполнен в виде прямоугольных пластин с отверстиями для крепления к ведомому валу редуктора. Снабжен пазами для установки и перемещения противовесов.

Канатная подвеска является гибким звеном между колонной штанг и балансиром. Состоит из двух траверс – верхней и нижней, разделенных втулками зажимов канатов. На верхней траверсе лежит узел крепления полированного штока. Траверсы могут быть раздвинуты винтами для установки динамографа.

Клиноременная передача СК предусматривает применение клиновых ремней типов О,А,Б,В,Г. Правильный выбор типа ремня обеспечивает долговечность работы передачи.

Шкивы выполняют быстросменными за счет конусной расточки тела и применения конусной втулки, закрепляемой гайкой.

Поворотные салазки являются рамой для двигателя, крепящейся в наклонном положении, что обеспечивает изменение межцентрового расстояния между осями валов и, следовательно, натяжение ремней.

Тормоз двухколодочной конструкции укрепляется на тормозном барабане и приводится в действие ходовым винтом. Рукоятка тормоза в целях безопасности вынесена в конец рамы станка-качалки.

Приводом станка качалки является трехфазный, асинхронный электродвигатель во влагоморозостойком исполнении с короткозамкнутым ротором с кратностями пускового и максимального момента соответственно 1,8-2,0 и 2,2...2,5.

Основная синхронная частота вращения - 1500 об/мин. Для необходимого числа ходов точки подвеса штанг могут быть применены электродвигатели с частотой вращения 750 или 1000 об/мин серии АОП.

Кроме описанного привода, основой которого является балансир, в РФ и за рубежом созданы и применяются несколько конструкций безбалансирных приводов. Преимущества этих приводов заключаются в уменьшении общего габарита привода, улучшении условий обслуживания и снижении металлоемкости, повышении транспортабельности и монтажеспособности.

Принципиальной отличительной особенностью всех безбалансирных СК является отсутствие качающегося балансира; жидкости; всасывающий и нагнетательный клапаны насоса соответственно для впуска и выброса жидкости; посадочный конус- для удержания агрегата в седле.

Работа ГПН осуществляется так. Рабочая жидкость через фильтр, обратный клапан, канал "А" поступает под поршень двигателя и далее, если золотник закрыт (находится в верхнем положении), по каналу "Б" в полость над поршнем двигателя.

Давление, оказываемое жидкостью, сверху и снизу поршня двигателя одинаково, но вследствие разности площадей, образуемых площадью поршня сверху и площадью поршня за вычетом площади соединительного штока снизу происходит перемещение поршня вниз.

При этом канавка на соединительном штоке входит в золотниковую камеру, сообщая ее с полостью над поршнем.

Вследствие того, что золотник имеет площадь нижней головки больше верхней, происходит его подъем и прекращение поступления жидкости в канал "Б" и в полость над поршнем двигателя.

Поднятый золотник сообщает канал "Б" с полостью над поршнем насоса и происходит сброс давления. Золотник перемещается вниз и цикл повторяется.

При ходе поршня двигателя вниз всасывающий клапан закрывается и жидкость проходит через полость насоса. При ходе вверх клапаны насоса закрываются и происходит выброс жидкости.

Седло служит для размещения погружного агрегата и образует вместе с ним систему каналов для движения жидкости. Нижняя часть имеет конус, в котором установлены уплотнительные резиновые манжеты.

Дата публикования: 2015-10-09; Прочитано: 1382 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!