|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Расчет Нр пластмасс в производстве изделий прессованием

|

|

Основная часть пластмасс, перерабатываемых в изделия прессованием, относится к отверждающимся композиционным материалам, наполнителями которых могут быть порошковые, волокнистые и слоистые материалы. Виды связующих и наполнителей – основные факторы изменения расходного коэффициента Кр при прессовании. Именно от них зависят характер и количество потерь и отходов на всех стадиях выполнения ТП.

На предварительной стадии ТП осуществляют различные операции подготовки сырья. Основными среди них считаются таблетирование, жгутование (для волокнистых ПКМ) или экструдирование исходного сырья. Среди решаемых задач одной из главных является обеспечение условий для снижения потерь сырья при последующем прессовании за счет поштучной, более точной и простой дозировки.

Нередко на этой же стадии ТП осуществляют просев компонентов ПМ, подсушку или увлажнение, гранулирование, предварительный подогрев и некоторые другие операции. При этом каждый раз решаются не только задачи повышения качества прессуемых изделий или сокращения технологического цикла производства, но и снижения расхода ПМ за счет сокращения брака и уменьшения износа пресс-форм, сопровождающихся дополнительными затратами ПМ.

При таблетировании и предварительном нагреве ПМ образуются потери вследствие выделения влаги и летучих продуктов, состав которых обусловлен видом связующего. Образующиеся при таблетировании твердые потери представляют собой пыль и загрязнения на частях таблеточной машины, образующиеся при загрузке сырья в ее бункер. При этом потери волокнистого сырья, как правило, больше, чем пресс-порошков.

На основной стадии ТП, точнее непосредственно в ходе реализации операции прессования, потери образуются в виде летучих продуктов и пыли, а отходы – в виде бракованных изделий и удаляемого облоя. При этом отношение массы навески сырья к чистой массе изделия имеет такой же градиент изменения, как и отношение массы литника к массе изделия при литье под давлением, то есть увеличивается по мере сокращения массы изделия.

На заключительной стадии ТП, когда удаляется облой и осуществляется необходимая механическая доработка отпрессованных изделий, также продолжают испаряться летучие продукты, образуются пыль и твердые отходы в виде крошки, стружки и брака. Если брак нельзя исправить, то его либо направляют на повторную переработку (дробят, измельчают и смешивают с первичным сырьем), либо утилизируют в качестве вторичного сырья или неиспользуемых отходов. Утилизация твердых отходов отверждающихся пластмасс затруднена, поэтому возвратными оказываются, как правило, не более 10-15 % всех отходов /1/. В результате расходные коэффициенты на производство изделий прессованием оказываются значительно выше, чем при литье под давлением термопластов (см. табл. 1.26).

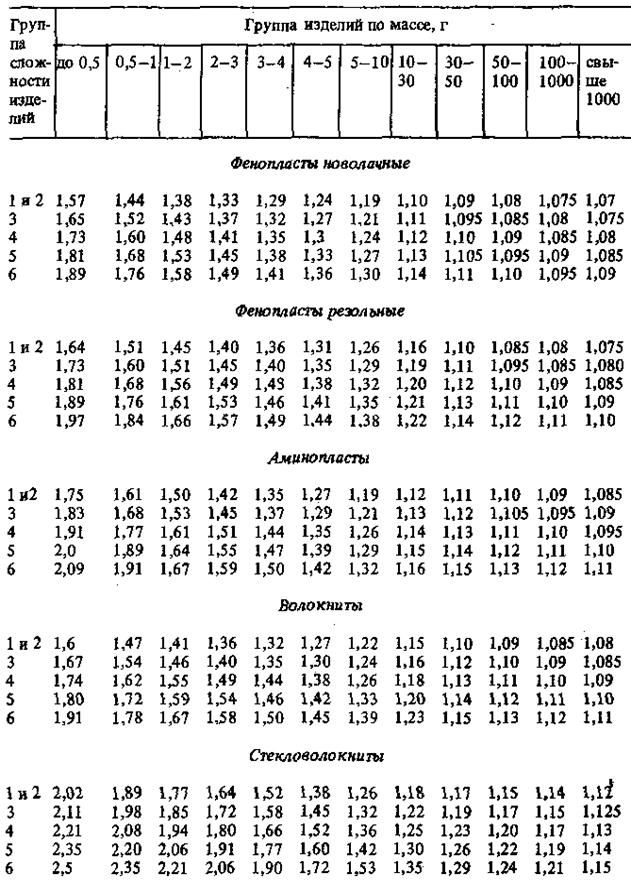

Анализ данной таблицы показывает, что помимо закономерностей изменения Кр, общих с литьем под давлением, выявляются и новые тенденции. В частности, четко прослеживается зависимость расходных коэффициентов от жизнеспособности пресс-материалов – повышение нестабильности при хранении фенопластов резольного типа обусловливает увеличение отходов (а следовательно и Кр) по сравнению с фенопластами новолачного типа.

Еще большее влияние на величину Кр оказывает замена порошкообразных наполнителей дискретными волокнами. Например, если при изготовлении изделия 2-ой группы сложности с чистой массой Ро = 104 г из новолачного пресс-порошкового фенопласта норма расхода равна 111,8 г (Нр = Кр Ро = 1,075 · 104), то для идентичного изделия из стекловолокнита)ДСВ, АГ-4в и др.) Нр = 118,6 г (при Кр = 1,14). Следовательно, дополнительный расход сырья во втором случае составит, например, при программе выпуска 100 тыс. штук, 680 кг.

Таблица 1.26

Расходные коэффициенты (Кр) в производстве изделий из пластмасс методом прямого прессования /1/

Исходя из последней тенденции, наблюдается еще больший рост Кр при использовании слоистых пластиков, например, ДБСП – декоративных бумажно-слоистых пластиков /1/. На это влияют отходы бумаги при заправке пропиточных машин, ее обрезки после пропитки смолами и раскроя, остатки на бобинах и при наборе пакетов, отходы при подрезке и др. Суммарную чистую массу готовой продукции (Мпл) или плезный расход всех видов сырья на производство ДБСП определяют по формуле:

Мпл = Зпл δпл 1000, (11)

где Зпл – плотность пластика, т/м³; δпл - толщина листа пластика, м; 1000 – площадь пластика, массу которого рассчитывают, м².

Однако потери и отходы в производстве ДБСП приходится оределять опытным путем, фиксируя материальный баланс по стадиям ТП. Расчет норм расхода компонентов ДБСП осуществляют на основе экспериментальных Кр.

Примечания:

1) При литьевом прессовании необходим дополнительный расход реактопластов в литьевом цилиндре или в литниковой системе. Это требует коррекции расходного коэффициента Кр, определяемого по таблице 1.26, путем умножения на поправочный коэффициент Кп. Тогда формула для расчета искомой нормы расхода пластмассы приобретает вид:

Нр = Кр Кп Ро (12)

Рекомендуемые зачения коэффициента Кп приведены ниже:

2) При прессовании изделий повышенного квалитета точности (не выше 4-ого) нормы расхода пластмасс можно определять на основе Кр, приведенных в таблице 1.26, но после умножения на поправочный коэффициент, равный 1,04 /1/.

Дата публикования: 2014-10-25; Прочитано: 2574 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!