|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Защитные материалы и методы герметизации микроэлементов, микромодулей и микросхем

|

|

Для увеличения срока службы, а также повышения надежности производятся покрытие микроэлементов, микромодулей и микросхем защитными материалами и их герметизация.

Выбор защитных материалов зависит от их физических, химических и технологических свойств, области применения, методов наиболее рационального использования. В качестве защитных материалов используются эпоксидные и силиконовые материалы, кремнийорганические смолы и др.

Эпоксидные материалы выпускаются в виде смол, компаундов, клеев, эмалей, пропиточных лаков и широко используются для заливки микромодулей, микросхем, а также для пропитки микротрансформаторов и катушек индуктивности. Эпоксидные смолы имеют высокие влагозащитные, механические и электрические свойства; термостойкость смол до 250 °С.

Силиконовые материалы выпускаются в виде смол, компаундов, лаков, жидкостей, каучуков и применяются для заливки и обволакивания микроэлементов. По стойкости к изменениям температуры силиконовые материалы значительно превосходят другие синтетические смолы. Они очень влагостойки и обладают хорошими электроизоляционными характеристиками, которые не изменяются при высоких температурах.

Кроме того, выпускается также большая номенклатура крем-нийорганических смол, применяемых для заливки и пропитки микроэлементов.

Герметизация микроэлементов, микромодулей и микросхем осуществляется пропиткой, заливкой, обволакиванием, корпусной защитой, покрытием пластмассой.

Выбор способа герметизации определяется в основном условиями эксплуатации, имеющимся оборудованием и необходимой производительностью. В каждом конкретном случае следует выбирать оптимальные материалы и метод герметизации.

Рассмотрим наиболее распространенные методы герметизации микроэлементов, микромодулей и микросхем.

При герметизации пропиткой жидкий лак или компаунд вводят во все внутренние пустоты микроэлемента. При использовании этого метода сначала удаляется влага из микроэлемента, затем его погружают в герметизирующий состав и после этого сушат. Часто эти процессы проводятся одновременно с воздействием давления и вакуума. Для ускорения процесса пропитки применяют ультразвук, что позволяет в 3...5 раз сократить время пропитки; кроме того, процессы с использованием ультразвуковой пропитки хорошо поддаются механизации. Иногда пропитку выполняют методом центробежной отливки. Пропитка способствует повышению влагостойкости, электрической и механической прочности, а также повышению рабочих характеристик микроэлементов.

При герметизации заливкой компаундами обычно применяют формочку, которая не отделяется от залитого микроэлемента. Под заливкой также понимается и нанесение защитного слоя прямо на поверхность печатной платы или микроэлемента. Обычно их заливают вакуумированным компаундом.

Заливка обеспечивает защиту функциональных узлов и модулей от механических и климатических воздействий в широком интервале температур. Заливка часто производится в сочетании с пропиткой. Так, например, микротрансформаторы герметизируют пропиткой и заливкой эпоксидными смолами.

При герметизации обволакиванием обычно наносят несколько слоев влагостойкого герметизирующего материала. Часто производится предварительное обволакивание кремнийорганическими компаундами. Обволакивание может осуществляться как ручным способом, так и на полуавтоматах и автоматах.

Корпусная защита микроэлементов, микромодулей и микросхем значительно повышает их эксплуатационные свойства. Микросхемы выпускаются в унифицированных стандартизованных металлических или пластмассовых корпусах, служащих для защиты элементов микросхем от механических и климатических воздействий.

По конструктивно-технологическому признаку корпуса микросхем классифицируются на металлокерамические, металлостеклянные, металлополимерные, керамические и пластмассовые.

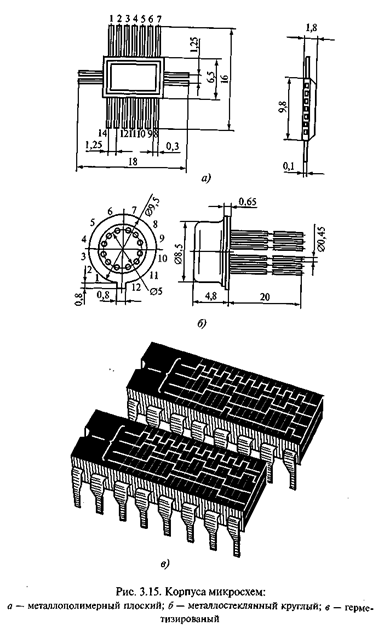

Наиболее широкое применение получили металлокерамические и металлополимерные плоские корпуса (рис. 3.15, а), а также металлостеклянные круглые (рис. 3.15, б).

Внутри корпуса к его основанию пайкой или приклеиванием крепится подложка микросхемы. Выводы корпуса соединяются с контактными площадками подложки микросхемы золотыми проволочками толщиной 20...50 мкм с помощью термокомпрессии или лазерной сварки.

При промышленном изготовлении микроблоков из интегральных микросхем более экономичным является использование групповых методов размещения интегральных микросхем в одном корпусе. Стандартный микроблок имеет размеры 200 х 25 мм. На таком микроблоке может разместиться до 100 интегральных микросхем. Внутренние соединения микроблоков осуществляются с помощью печатного монтажа. Выводы изготовляются из кобальта, молибдена или вольфрама.

Кроме того, широко применяется герметизация интегральных микросхем пластмассой (рис. 3.15, в). Она позволяет резко сократить затраты на герметизацию микросхем и упростить технологию их производства.

В настоящее время на производстве используется автоматизированное оборудование, позволяющее выполнять следующие технологические операции:

штамповку никелевых выводов в виде непрерывной ленты;

нанесение на выводы покрытия из золота для подсоединения кристалла полупроводниковой микросхемы;

герметизацию прибора пластмассой после подсоединения кристалла;

разрезание непрерывной ленты с герметизированными микросхемами на отдельные приборы.

Число выводов микросхемы может быть от трех до четырнадцати (и выше) в зависимости от ее типа. Достаточно большое расстояние между осями выводов облегчает изготовление печатного монтажа, сверление отверстий в платах под штырьки и размещение контактных площадок. Такое расположение выводов позволяет осуществлять автоматизацию сборки и монтажа микросхем с использованием многослойных печатных плат.

Относительно большие размеры корпусов микросхем облегчают как ручную, так и автоматическую сборку, хотя и приводят к небольшому увеличению габаритов аппаратуры. Методы герметизации различных элементов приведены в табл. 3.3.

Таблица 3.3

Методы герметизации различных элементов

| Метод | Микроэлемент | Примечание |

| Пропитка | Микротрансформатор | Технологичный, наиболее распространенный. Использование ультразвука позволяет сократить время пропитки |

| Заливка | Тоже | Требует использования минимального количества оборудования и аппаратуры. Экономичен для небольших партий |

| Обволакивание | Резистор, конденсатор, трансформатор, катушки индуктивности в миниатюрном исполнении | Требует использования минимального количества оборудования и аппаратуры |

| Опрессовка | Тоже | Наиболее экономичен для крупных партий |

| Заключение в металлический корпус | Резистор, конденсатор, катушка индуктивности в миниатюрном исполнении, микромодули и микросхемы | Способствует повышению эксплуатационных характеристик элементов и микросхем |

Дата публикования: 2014-10-25; Прочитано: 4027 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!