|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Износ режущего инструмента. Параметры износа

|

|

В процессе резания происходит затупление режущей кромки инструмента, снижающее его режущие свойства. При затуплении нарушаются условия стружкообразования, возрастают силы резания, ухудшаются точность обработки и качество обработанной поверхности.

Затупление режущей кромки обусловливается ее износом (рис. 31.8). По механизму затупления режущей кромки условно выделяют следующие виды износа инструмента: макро- и микросколы, пластическая деформация, абразивно-механический, абразивно-химический, адгезионно-усталостный и диффузионный.

Хрупкие микросколы возникают в твердосплавном инструменте из-за попадания в зону обработки крупных частиц повышенной твердости. Это может быть неустойчивая часть нароста или частицы оксидов и формовочных смесей при резании отливок и поковок.

Макросколы режущей кромки возникают под действием изгибающих напряжений, превышающих допустимые, особенно при ударных нагрузках.

Пластическая деформация. В процессе резания инструментами из быстрорежущих и углеродистых сталей наблюдается пластическое деформирование режущего клина, приводящее к опусканию передней и выпучиванию задней поверхности. В результате опускания передней поверхности изменяется передний угол и, соответственно, условия резания

|

(рис. 31.8, г).

| Рис. 31.8. Характер износа режущего клина: а — износ по передней поверхности, 6 — износ по задней поверхности, в — износ по передней и задней поверхностям; г — пластическая деформация; 1,3 — зоны упругой деформации; 2 — зона ползучести; /Л) Ал — длина и глубина лунки;/— размер фаски; hy, ha — размер опускания передней поверхности и выпучивания по задней поверхности; И, — длина площадки износа, Гр — трещина (скол) |

Ползучесть и разрушение режущей кромки. Деформирование режущего клина в результате пластической деформации металла происходит в зоне изотерм, которые простираются от передней к задней поверхности инструмента (рис. 31.8, г). По этим изотермам (350—500 °С) и при постоянной нагрузке на инструмент наблюдается процесс ползучести.

В результате ползучести материала в зоне 2 на границе с зонами 1 и 3 накапливаются высокие степени деформаций. Происходит дислокационное упрочнение, вызывающее хрупкое разрушение

твердосплавного инструмента на границе зон / и 2. Длительность работы инструмента до скола увеличивают снижением интенсивности процесса ползучести за счет увеличения сечения режущего клина, повышения твердости кобальтовой связки при легировании вольфрамом, увеличения теплопроводности твердого сплава.

Абразивно-механический износ инструмента обусловлен микроцарапанием и разрушением передней и задней поверхностей инструмента твердыми компонентами обрабатываемого материала (карбидами, нитридами, упрочняющими интерметаллидными фазами, оксидами) и мелкими частицами периодически разрушающегося нароста. Абразивному изнашиванию подвергается инструмент из углеродистых, легированных, инструментальных, а также быстрорежущих сталей.

Абразивно-химический износ инструмента происходит, когда в составе СОЖ содержатся химически активные вещества, ослабляющие поверхностное напряжение инструментального материала. В результате облегчается процесс абразивного разрушения материала при микроцарапании.

При нагреве твердых сплавов до 600—800 °С происходит поверхностное окисление кобальтовой фазы, карбидов вольфрама и титана с образованием поверхностных пленок, твердость которых в 40—50 раз меньше твердости исходного материала. Это создает условия для более интенсивного абразивно-химического изнашивания.

Адгезионно-усталостное изнашивание инструмен-т а является результатом схватывания инструментального и обрабатываемого материала с последующим вырывом частиц инструментального материала. Наиболее активно адгезионное изнашивание протекает при температуре 0,35—0,5 от температуры плавления материала инструмента и невысокой разности твердостей инструментального и обрабатываемого материалов.

Периодически повторяющееся схватывание и разрушение адгезионных связей вызывает циклическое нагружение контактных слоев инструментального материала, приводящее к его усталости. Развитие усталостных процессов ведет к последующему разрушению металла в виде выкрашивания и сколов. В этих условиях инструментальный материал, обладающий высокими значениями циклической прочности и ударной вязкости, лучше сопротивляется адгезионному изнашиванию.

Диффузионное изнашивание инструмента протекает при таких условиях резания, когда между обрабатываемым и инструментальным материалами устанавливаются устойчивые адгезионные связи и при температурах выше 850 °С происходит взаимная диффузия инструментального и обрабатываемого материалов. Этот вид изнашивания в большей степени характерен при обработке инструментом из твердых сплавов, металлокерамики и алмазным инструментом. При высокотемпературном контактном

взаимодействии происходят следующие процессы: диссоциация карбидов и последующая диффузия их элементов (С, W, Ti) в обрабатываемый материал, т. е. происходит прямое диффузионное растворение; встречная диффузия металлических элементов обрабатываемого материала в связующую фазу твердых сплавов, вызывающая ее разрушение.

В процессе резания с поверхностями инструмента контактируют всегда новые участки стружки и обрабатываемой поверхности детали, что поддерживает перепад концентраций компонентов, способствуя высокой скорости диффузионного изнашивания инструмента. _

Реально на практике затупление режущего инструмента происходит в результате одновременно протекающих различных видов износа и пластического деформирования режущей кромки. Так, при резании быстрорежущим инструментом затупление происходит в результате абразивного, адгезионного износа и пластической деформации режущей кромки.

Параметры износа и стойкости режущего инструмента характеризуют степень допустимого износа инструмента и время его работы до замены или переточки. Они относятся к основным технологическим параметрам процесса резания.

За критерий оптимального износа лезвийного инструмента принимают значение износа по задней поверхности (см. рис. 31.8, б), обеспечивающее максимальный срок службы инструмента при сохранении режущих свойств, он обозначается А» [мм].

|

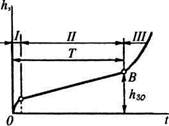

Зависимость износа инструмента от времени обработки при фиксированной скорости резания приведенная на рис. 31.9, показывает, что износ во времени описывается нелинейной функцией и его можно разбить на три периода: участок быстрого износа режущей кромки называют периодом приработки (Г); участок, при котором скорость затупления является минимальной, называют периодом нормального износа (II); участок, при котором происходит усиленный износ, заканчивающийся посадкой (затуплением) инструмента, называют периодом усиленного износа (III).

| Рис. 31.9. Зависимость износа от времени обработки: / — участок приработки; II — период нормального износа; /// — период усиленного износа; А3 — длина износа; Т — стойкость инструмента |

Условия экстремума функции А, = f(t) выполняются в точке В с минимальным значением износа Им, при котором срок службы инструмента получается наибольшим, равным Т. Под стойкостью инструмента Т понимают время его работы между двумя переточками. Стойкость токарных резцов колеблется от 30 до 90 мин. Суммарный период полной стойкости инструмента М, с учетом чис-

ла переточек К за весь период эксплуатации, определяется по формуле М = ТК.

Стойкость инструмента, так же как и его износ, в наибольшей степени зависит от скорости резания, определяющей температуру в зоне резания. Эта зависимость выражается степенным законом:

Tvm = C = const, (31.1)

где С — эмпирическая константа; m — показатель, учитывающий материал инструмента и обрабатываемой детали.

Для твердосплавного инструмента при обработке сталей и алюминиевых сплавов он составляет m = 5; 3, а для быстрорежущих инструментальных сталей при обработке сталей, медных и алюминиевых сплавов он составляет соответственно 8; 6; 3. Если экспериментально установлено, что максимальная стойкость Та обеспечивается при скорости резания v0, тогда стойкость при скорости v из выражения (31.1) можно записать в виде:

T = T0(vJv)m. (31.2)

Из (31.2) следует, что увеличение скорости резания v по сравнению со скоростью v0 ведет к существенному снижению стойкости Т. Поэтому выбор скорости резания существенно влияет на стойкость инструмента.

Дата публикования: 2014-10-25; Прочитано: 2457 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!