|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Физико-химические и механические основы процесса резания

|

|

Среди физико-химических процессов, определяющих процесс резания, основное значение имеет процесс пластической деформации при образовании стружки. От характера пластической деформации, деформационного упрочнения и разрушения металла при стружкообразовании зависят точность обработки деталей и качество поверхностного слоя. Параллельно со стружкообразованием при резании протекают процессы контактного взаимодействия инструмента со стружкой и обработанной поверхностью, сопровождаемые интенсивным тепловыделением, трением, адгезионным взаимодействием обрабатываемого материала и инструмента. Явления, сопровождающие контактное взаимодействие, существенно влияют на свойства обработанной поверхности, определяют стойкость инструмента и устойчивость процесса резания. Современная теория резания рассматривает процессы стружкообразования, контактных взаимодействий и формирования поверхности детали как единый процесс разрушения и деформирования металла.

На процесс резания, точность и производительность обработки существенное влияние оказывают свойства материала, геометрическая форма и исходная точность поставляемых на обработку заготовок.

Из сопутствующих резанию явлений важнейшее практическое значение имеет износ инструмента, непосредственно влияющий на качество и производительность обработки.

Все происходящие процессы и явления взаимосвязаны и составляют основу технологии обработки резанием. Поэтому рассмотрим их более подробно.

Процессу стружкообразования, как взаимосвязанному процессу пластического деформирования и разрушения, присущ ряд специфических особенностей: высокие значения действующих напряжений и их неоднородное распределение в деформируемой зоне; высокая скорость деформации — 10 —106 с; упрочнение металла и его разупрочнение в результате интенсивного тепловыделения в зоне обработки.

Упростим рассмотрение процесса деформации и разрушении обрабатываемого металла, используя только дислокационный механизм пластической

деформации, опуская механизм деформации двойникованием, зерногранич-ным проскальзыванием и фрагментацией.

При силовом воздействии режущего клина на поверхности контакта с инструментом в обрабатываемом материале возникают сжимающие напряжения и зарождаются дислокации. Образовавшиеся дислокации перемещаются в глубь металла, размножаются и группируются в полосы скольжения. Скорость распространения дислокационных полос, а следовательно, и скорость пластической деформации пропорциональны действующему напряжению. Так как зерна и плоскость скольжения в каждом зерне ориентированы случайным образом, то картина полос скольжения отражает преимущественное направление действующих сил.

Наибольшее силовое давление со стороны инструмента металл испытывает в направлении скорости резания, меньшую — в глубину заготовки. Соответственно, максимальное значение скорость дислокаций и пластической деформации обеспечивается в направлении скорости резания. Перемещаясь за время деформирования 10"2—10"3 с от режущей кромки дислокации, определяют конфигурацию и размеры пластически деформированной зоны (см. рис. 31.1, а). В пластически деформируемой зоне условно выделяют следующие области: область опережающего упрочнения обрабатываемого материала впереди режущего клина и область упрочнения ниже плоскости резания.

С увеличением пластичности металла и усилия резания размеры пластически деформируемой зоны при обработке растут. В случае обработки легированных малопластичных материалов упрочняющие фазы, легирующие элементы, являются стопорами дислокации. Поэтому размеры зоны деформации при обработке сокращаются, а усилие резания возрастает. Сокращение зоны деформации наблюдается при обработке на высоких скоростях, что обусловлено превышением скорости резания над скоростью движения дислокационных полос скольжения.

Разность значений действующих напряжений в зоне стружкообразова-ния (см. рис. 31.1, a, LOM) предопределяют неоднородность процессов деформации. Материал начинает пластически деформироваться на границе зоны LO. По мере приближения деформированного объема к режущей кромке деформация и упрочнение металла возрастают и полностью завершаются на границе зоны КМ деформацией сдвига в области максимальных касательных напряжений под углом <р к направлению движения резца. Движение дислокаций в поле напряжений при пластической деформации вызывает последовательный переход атомов в новое положение. В результате атомы приобретают кинетическую энергию и совершают колебания с большей амплитудой около нового положения равновесия. Таким образом, часть работы, затраченной на перемещение дислокаций, превращается в теплоту. В результате при обработке стали 45 температура металла в конце зоны деформации возрастает до 300 °С, не вызывая его температурного разупрочнения. 566

Деформация металла в пластически деформируемой зоне непосредственно перед режущей кромкой отличается от рассмотренной тем, что здесь в металле развиваются максимальные напряжения, а деформация стеснена. В результате здесь генерируется максимальное число дислокаций и плотность полос скольжения, они не выходят из зоны, а сливаются с дислокациями в пересекающихся плоскостях скольжения, образуя полостную дислокацию, которая представляет собой субмикротрещину. Достигая критического значения, трещина начинает распространяться перед режущей кромкой при ее перемещении, разрушая металл.

Вид разрушения металла и тип образующейся стружки зависят от пластичности обрабатываемого металла, скорости и температуры резания.

Рассмотрим характер разрушения материала и тип образующейся стружки в зависимости от его пластичности при неизменных скорости и температуре резания. При обработке вязких пластичных материалов плотность дислокаций перед режущим лезвием не достигает критических значений, при которых материал, упрочняясь, охрупчивается, поэтому трещина перемещается одновременно с инструментом в плоскости резания. В результате происходит обтекание металлом режущего клина и формируется сливная стружка. Она представляет собой сплошную ленту без разрывов и больших трещин с гладкой прирезцовой стороной. В том случае, если перед режущим лезвием плотность дислокаций достигает критических значений и материал охрупчивается, перед режущим клином образуется несколько микротрещин. В вязких материалах, у которых на развитие трещины необходимо затрачивать работу, развитие получает только трещина, совпадающая с направлением движения инструмента. При этом трещины, имеющие другие направления, не развиваются, образуя на поверхности обработанной детали сетку микротрещин. В этом случае образуются суставчатые стружки в виде ленты с гладкой прирезцовой стороной и трещинами по краям стружки. В обоих случаях процесс стружкообразования не вызывает изменения сил резания.

В том случае, если при обработке перед режущей кромкой образуется магистральная трещина, скорость движения которой выше скорости резания, она выходит на поверхность стружки, вызывая ее отламывание в виде отдельных изогнутых элементов, такая стружка называется элементной. В этом случае стабильность сил резания нарушается. Формирование элементов стружки сопровождается пульсацией сил резания.

При резании материалов, имеющих хрупкое разрушение, происходит вырывание отдельных частиц, причем образующиеся при этом трещины располагаются как выше, так и ниже плоскости резания. Элементы этой стружки имеют неправильную форму — такой тип стружки называется стружкой надлома. Сила резания при этом постоянно изменяется с высокой частотой.

Таким образом, разрушение материала и отделение стружки происходят в зоне наибольшего предварительного упрочнения и максимальной деформации металла — у вершины режущего лезвия.

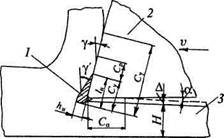

Контактное взаимодействие обрабатываемого металла с инструментом при обработке резанием возникает сразу после разрушения металла у вершины режущего лезвия в процессе обтекания металлом передней и задней поверхностей режущего клина. В процессе обтекания формируются контактные области С0 и Сг (см. рис. 31.1, а). В контактной области происходит вторичное деформирование металла путем смятия режущей кромкой; интенсивное трение в условиях высокого давления (до 2000 МПа); локальный нагрев до 1000 °С, обусловленный выделением теплоты при трении. В контакт с инструментом вступают только что образовавшиеся в результате разрушения поверхности обрабатываемого металла.

В результате под действием высоких давлений и температур между относительно перемещающимися поверхностями формируются адгезионные связи.

Прилипание металла к инструменту с формированием устойчивой адгезионной связи обусловлено ювенильным состоянием контактирующих поверхностей, высокими значениями давления и температур, характерными для образования соединений при сварке трением. Прилипающий слой метал.а называют наростом.

Существование нароста обеспечивается, если силы адгезии превышают силы сдвига, стремящиеся срезать налипший слой металла при движении стружки. Образующийся вблизи режущей кромки нарост начинает расти по высоте, одновременно упрочняясь. Теперь контакт и трение обрабатываемого металла происходят с наростом, и при увеличении его высоты ухудшаются условия

|

| Рис. 31.7. Схема образующегося нароста и его влияние на изменения главного переднего угла (у), а также на погрешность размера детали: 1 — нарост, 2 — режущий клин; 3 — обрабатываемая деталь, А — погрешность размера детали (Я), обусловленная наростообразованием, у' > у — изменение переднего угла режущего клина, Л„, /„ — высота и ширина нароста, Су, Ср — зоны упрочнения и разупрочнения металла в пластическом контакте; Су, Са — общая длина контакта по передней и задней поверхности инструмента |

стока теплоты в инструмент. В результате при высоких скоростях обработки резко возрастает температура в зоне контакта, что ведет к сдвигу налипшего упрочненного слоя и уносу его стружкой. Далее процесс повторяется — рост налипшего металла и сдвиг его с уносом стружкой. Частота срыва зависит от скорости резания и при пульсирующей форме своего существования составляет до нескольких сотен в минуту.

При снижении скорости резания процесс сменяется образованием постоянно существующего нароста, так как снижаются рост температур в контактной зоне и действующее усилие сдвига (рис. 31.7). Нарост представля-568

ет собой сильно деформированный металл высокой твердости. Меняя геометрию режущей кромки (увеличивая главный передний угол инструмента), нарост снижает силу резания; обладая высокой твердостью, в 2 — 3 раза превосходящей твердость обрабатываемого металла, предохраняет инструмент от износа. Отрицательное влияние нароста состоит в том, что он увеличивает шероховатость обработанной поверхности и снижает точность формы детали. Пульсирующая форма нароста недопустима, так как при срыве нароста циклически меняется сила резания, вызывая вибрацию СПИД, и, как следствие, снижается качество поверхности детали, кроме того, частицы нароста повышают износ инструмента.

Явления, происходящие при формировании поверхностного слоя детали ниже плоскости резания, представляют наибольший практический интерес, так как именно они определяют качество и точность поверхности детали.

Свойства поверхностного слоя формируются под действием пластической деформации и нагрева обрабатываемого металла в процессе резания (см. рис. 31.1, а). В зоне опережающего упрочнения перед режущей кромкой инструмента LOM в результате первичной пластической деформации происходит наклеп металла. В результате трения и вторичной деформации при контактировании с задней поверхностью (С„ в зоне ОРТ) инструмента материал испытывает деформации растяжения в тонком поверхностном слое, при этом наклеп металла возрастает до -15%. Сопутствующий нагрев деформированного металла до температур (0,2—0,3) Тт вызывает возврат, а до температур выше 0,4 Гпл — рекристаллизацию с разупрочнением упрочненного слоя. Особенно существенное влияние оказывает нагрев при скоростной лезвийной обработке и шлифовании. Нагрев создает предпосылки для процессов взаимной диффузии обрабатываемого и инструментального материалов и химического взаимодействия с элементами смазочно-охлаждающих веществ.

Кроме того, в результате резания на поверхности формируется микрорельеф (след от резца), а также микротрещины, возникающие при хрупком разрушении металла перед режущим клином.

В результате неизбежного при резании физического контакта с инструментом, силового и теплового воздействия в поверхностном слое, возможно формирование следующих свойств: высокой степени наклепа; наличия значительных остаточных напряжений растяжения, значение которых может достигать 0,8 ств; структуры, отличной от структуры обрабатываемого металла; содержания в металле поверхностного слоя химических элементов материала инструмента и охлаждающей среды.

Современная технология обработки резанием позволяет свести к минимуму нежелательные свойства у обрабатываемой детали, снижающие ее экс-

плуатационные характеристики. Так, снижение наклепа, остаточных напряжений и шероховатости поверхности обеспечивается: регулированием параметров, способствующих снижению сил резания (А, д0, у, а); многооперационной обработкой деталей с постепенным снижением сил резания при каждой последующей операции. Эффективным способом снижения структурных изменений и изменений химического состава является использование сма-зочно-охлаждающих сред. Помимо режима качество поверхности зависит от наследуемых свойств заготовки и вибрации системы СПИД.

31.4. Тепловые процессы в зоне резания и смазочно-охлаждающие среды

Экспериментально установлено, что большая часть работы пластической деформации (до 95%) при резании превращается в теплоту. Зона резания представляет собой сложную систему тепловыделения и термораспределения. В системе участвуют источники теплоты и следующие теплоотводя-щие объекты: обрабатываемая деталь, резец, стружка, смазочно-охлаждаю-щая среда и окружающее воздушное пространство.

Источником тепловыделения при резании являются: теплота, образующаяся в результате пластического деформирования металла в зоне стружко-образования (Qc); теплота, обусловленная трением стружки о заднюю и переднюю поверхности инструмента (бю. Qm)-

Одновременно с процессом тепловыделения при резании происходит процесс теплообмена за счет теплопроводности и конвекции.

Тепловой баланс процесса резания выражается следующим тождеством:

где Т0, Т„ и Гс — теплота, отведенная в обрабатываемую деталь, в инструмент и в стружку; Кж — конвективный теплоообмен с жидкостью; Kt — воздушный теплообмен.

Доля теплоты, отводимая в результате теплооомена, зависит от метода, материала инструмента, режима и условий обработки. Ориентировочные значения отводимой теплоты следующие: стружкой отводится 25—85% выделившейся теплоты, заготовкой — 10—50%, а инструментом — 2—8%. С увеличением скорости резания доля теплоты, отводимой стружкой, возрастает, так как увеличиваются ее объем в единицу времени и температура нагрева.

Явление тепловыделения присуще процессу резания, но отрицательно влияет на стойкость инструмента, точность и качество обработки. Для сни-

жения отрицательного влияния нагрева при механообработке применяют смазочно-охлаждающие среды (СОС). Это жидкости, газы и газообразные вещества и твердые вещества, которые наряду с охлаждением снижают тепловыделение (Qm и QD). Наибольшее применение получили жидкие среды (СОЖ): эмульсии; мыльные растворы; масла; масла с добавлением фосфора и серы; керосин и др. Газообразные среды — С02, ССЦ; N2; пары поверхностно-активных веществ; распыленные жидкости и пены. Твердые среды — порошки парафина, битума и мыльные порошки. Применение смазочно-охлаждающих сред позволяет на 10—15% снизить эффективную мощность резания, повысить стойкость режущего инструмента, увеличить точность и снизить шероховатость обработанной поверхности.

Подача смазочно-охлаждающих сред в зону резания осуществляется различными конструктивно-технологическими способами. Это подача жидкости через узкое сопло на переднюю поверхность инструмента; подача струи жидкости тонкой струей под напором со стороны задних поверхностей инструмента; подача распыленных жидкостей со стороны задних поверхностей инструмента; подвод жидкостей через полый инструмент (чаще всего применяют при сверлении глубоких отверстий). Эффективный отвод Qm при скоростном резании от участка резца, где формируется нарост, обеспечивается увеличением Ги за счет применения теплопроводных инструментальных материалов. При этом инструмент охлаждается СОС.

Дата публикования: 2014-10-25; Прочитано: 2368 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!