|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Народного хозяйства и государственной службы 6 страница

|

|

' Я It)'.,-Л.У

Суммарное напряжение в коренном пальце от действия изгиба и кручения

Коленчатые ваты современных мотоциклетных двигателей чаще всего состоят из нескольких деталей, соединенных прессовой посадкой. Расчет прессовых посадок необходим для определения наибольшего крутящего момента, который может передать данная пара деталей, силы, необходимой при запрессовке пальцев, а также напряжений растяжения в щеках, возникающих при запрессовке.

При прессовой посадке кривошипного пальца опасные нагрузки возникают во время неожиданных остановок двигателя, например из-за заклинивания поршня, преждевременной вспышки, поломки какой-либо детали в силовой передаче. В этом случае момент трения, возникающий в месте запрессовки пальца, должен противодействовать крутящему моменту маховика. Значение последнего зависит от величин динамического момента инерции маховика и отрицательного ускорения при остановке двигателя

где Jмя — динамический момент инерции маховика, \й — угловое ускорение.

в* 163

Отрицательное угловое ускорение при мгновенной остановке равно бесконечности, поэтому и крутящий момент маховика в этом случае теоретически бесконечно большой.

В действительности всякая остановка двигателя, даже кажущаяся мгновенной, продолжается некоторое время. Однако величина е„ не поддается расчету или экспериментальному определению. Поэтому прессовую посадку рассчитывают условно, например путем сравнения величины момента трения при прессовой посадке с динамическим моментом инерции маховика. Затем эти величины сравнивают с данными удовлетворительно работающих двигателей.

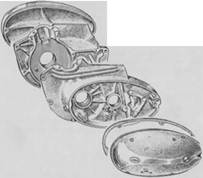

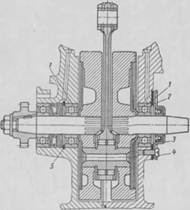

Схема прессовой посадки кривошипного пальца в среднюю щеку кривошипа коленчатого вала двигателя М-72 представлена на рнс. 90.

Момент трения при прессовой посадке пальца

где!я — коэффициент трения; р — удельное давление, возникающее на поверхности сопрягаемых деталей; R, — радиус пальца; I, — длина запрессовки. Удельное давление определяют по формуле Лямэ

р |£. «1 - щ)+(К,+14)1 •

| I |

Рнс. 90. Схема прессовой посадки крнвошипноги пальца двигателя М-72:

Рнс. 90. Схема прессовой посадки крнвошипноги пальца двигателя М-72:

|

| / — опасное ссчсине |

^ __ Wi + Ro, ^______ Лу + йч

Ri — Ro * Rj — Ri

6„ — натяг при запрессовке; Ro — радиус отверстия кривошипного пальца; Я у — условный радиус охватывающего кольца; Ех — модуль упругости материала пальца; „ £, — модуль упругости материала щеки кривошипа; Pi и — коэффициенты Пуассона для материалов пальца и щеки кривошипа.

Пример. Определить удельное давление и момент трения кривошинного пальца двигателя М-72, если известно, что Ry — 29 Rn — 18 мм, R0 — 8,7мм,

Е, - £', _ 2 200 ОСКкГ/см и, - И. - 0.3: 4. - 0.12 мм: 1 - 18 мм:.* 0.15 (сталь по стык).

| Удельное даыенне |

.. 18Ч-8.7»

294-18»

29"-18' ' •

"■зстгт+тгг-

так как палец и щека изготовлены из однородных материалов. Подставляя значения величин, получим

0.12-2200000 1апл, (),(k)5-f2,^25)"'1900 КГ,СЛ%-

Момент трения

Мт, -0,IS 1900-2л • 1.8» ■ 1.8- 10 450 чГ-см.

Кроме расчета прочности сопряжения для передачи крутящего момента, часто бывает нужно определить силу, необходимую для запрессовки деталей (например, прн подборе пресса).

Силу для запрессовки определяют по формуле Р =

Для двигателя М-72

р = 2 0,|5 1900-п. 1,8-1,8 = 5800 кГ.

Опасное сечение щеки кривошипа следует проверить на растяжение. Напряжение растяжения определяют по формуле „

о,, = п —,.

Rr— ft»

Для двигателя М-72 о«- 1900 -2,255 - 4280 кГ/см

Если принять предел текучести для вязкой легированной стали равным 80—88 кГ/мм1, то коэффициент запаса равен приблизительно 2.

S 60. КАРТЕР

Картер является основанием, на котором крепят все основные детали двигателя. Картер изготовляют из алюминиевого сплава. Прн помощи приливов и отверстий в картере двигатель крепят к раме мотоцикла.

Пространство картера, в котором вращаются щеки коленчатого вала и шатун, называют кривошипной камерой. Кривошипная ка' мера четырехтактного двигателя сообщается с атмосферой тать ко через специальное отверстие — сапун. Во время работы в кривошипной камере создается масляный туман, смазывающий основные Детали двигателя.

Кривошипная камера двухтактного двигателя служит продувочным насосом; она должна быть как можно лучше изолирована от окружающего воздуха.

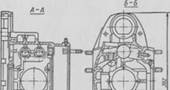

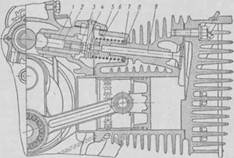

Картер одноцилиндрового двигателя (рис. 91) обычно состоит из двух половин; он имеет разъем по оси цилиндра. Опоры каленчатого вала распалагают в каждой из паловнн картера. Картеры одноцилиндровых двухтактных двигателей часто выполняют как одно целое с картерами коробок передач.

Па рис. 92 изображен картер двухцилиндрового четырехтактного двигателя с противопаложно распаложенными цилиндрами.

| Рис. 91. Картер одноцилиндрового двухтактного двигателя |

Одну из опор каленчатого вала помешают в картере, а другую — в отъемной крышке, крепящейся к картеру болтами. Такой картер называют картером туннельного

типа. Снизу к картеру прикрепляют стальной штампованный поддон, который ставят на пробоковой прокладке, предотвращающей течь масла.

Кривошипные камеры двухтактных двигателей должны быть полностью изалированы одна от другой, чтобы не нарушать фазы газораспределения в цилиндрах. Между кривошипными камерами обычно-устанавливают среднюю опору каленчатого вала и сальник, препятствующий перетеканию горючей смеси из одной кривошипной камеры в другую.

В картере двухцилиндрового четырехтактного двигателя Пор- тон-88 каленчатый вал опирается на два шарнко- или ралнкопод- шинника и фиксируется в осевом напрааленин. Картер имеет разъем 166

между двумя цилиндрами в плоскости, перпендикулярной к оси коленчатого вала.

В картере двигателя мотоцикла М-63 коленчатый вал установлен на двух шарикоподшипниках / и 2 (см. рис. 1Г>7); подшипник 2 помещен в стальной обойме 3, прикрепленной болтами к картеру. На коленчатом валу подшипник 2зафиксирован при помощи ведущей

|

|

шестерни 4 распределения, шайбы 5 и болта 6, а в картере — в обойме 3 при помощи крышки 7 и болтов.

Для компенсации разницы в размерах картера и коленчатого вала, вызванной неточностью изготовления и неодинаковым температурным расширением, подшипник I должен иметь некоторую свободу перемещения в осевом направлении как в отверстии крышки картера, так и на коленчатом валу.

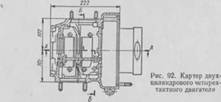

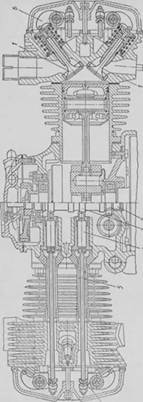

В картере двигателя ИЖ «Планета» (рис. 93) коленчатый вал установлен на трех опорах. Со стороны передней цепной передачи (с левой стороны по ходу мотоцикла) имеется два подшипника, из которых один (внутренний) роликовый /, а другой (наружный) шариковый 2. Третий роликоподшипник 7 установлен со стороны генератора (с правой стороны по ходу мотоцикла). Вал фиксирует шарикоподшипник 2, который укреплен в картере при помощи пружинных колец 3. На коленчатом палу внутреннее кольцо под-

Рис 93 Установка коленчатого ила в картере двигателя ИЖ «анкета!

Рис 93 Установка коленчатого ила в картере двигателя ИЖ «анкета!

|

шинника фиксируется с одной стороны выступом коленчатого вала, а с другой — пружинной шайбой 4, прижимаемой торцом цепней звездочки 5 при помощи болта 6. Между торцом звездочки и кольцом подшипника нельзя ставить плоскую шайбу или распорное кольца, так как звездочка при посадке на конусный конец коленчатого вала должна иметь возможность несколько перемещаться в осевом направлении. В данной конструкции необходимый натяг создают за счет сжатия волнистой шайбы 4.

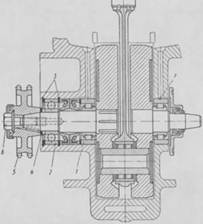

Другой принцип фиксации коленчатого вала применен в двигателе М-104 (рис. 94). Коленчатый вал вращается на трех одинаковых 1№ шарикоподшипниках /. Со стороны передней передачи установлены два подшипника, а с противоположной — одни. Положение коленчатого вала определяют два подшипника — правый и внутренний левый. Наружное кольцо правого подшипника опирается через регулировочные прокладки 2 на крышку 3 сальника, прикрепленную винтами 4 к правой половине картера. Наружное колыю внутреннего левого подшнпинка упирается в пружинное кольцо 5,

Рис. <М. Установка коленчатого мла в картере двигателя М-101

Рис. <М. Установка коленчатого мла в картере двигателя М-101

|

вставленное в канавку левой половины картера. Между пружинным кольцом 5 и крышкой сальника 3 коленчатой вал должен свободно перемешаться в осевом направлении на 0,25—0,3 мм; это обеспечивается подбором регулировочных шайб соо тветствуюшей толщины.

Вентиляции картера у четырехтактных мотоциклетных двигателей имеет большее значение, чем у автомобильных. При движении поршней от в. м. т. к и. м. т. объем, находощнйся под поршнями, уменьшается, а давление, следовательно, повышается. Когда поршни движутся к в. м. т., происходит обратное явление. Таким образом, давление в картере пульсирует.

В результате нагрева двигателя, а так^же прорыва некоторого количества отработавших газов через поримневые кольца давление в картере становится выше атмосферного. Повышение давления н картере приводит к выдавливанию через плоскости разъема, из- под винтов, шпилек и пробок масляного тумана, который заполняет внутренний объем картера во время работы двигатели. Появляется обильная течь масла, перерасход его, загрязняются двигатель и другие детали мотоцикла. Поэтому в двигателе обязательно дат ж но быть устройство, поддерживающее давление на уровне атмосфер ного. Для этого служит вентиляция картера.

Наиболее простой способ понижения давления в картере — соединение его внутренней полости с атмосферой при помощи по

|

стоянно открытого воздушного канала. Примером такой конструкции может служить двигатель MB-125. Общее пространство кривошипной камеры двигателя, картеров коробки передач и передней передачи соединено с окружающим воздухом двумя трубками, имеющими внутри лабиринт для отделения капель масла и наружную сетку. Ввиду изменения давления в картере воздух через эти трубки проходит как из картера, так и в картер; однако среднее давление в картере поддерживается равным атмосферному.

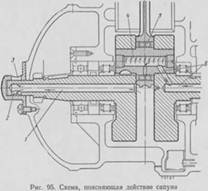

Если необходимо поддерживать давление ниже атмосферного, применяют сапун, устройство которого показано на рис. 95. Когда поршень движется вниз, давление в картере повышается, и воздух устремляется по продатыюму каналу / цапфы коленчатого вала, яатем по радиальному каналу 2 в отверстие 3 корпуса сапуна, 170 которое п этот момент совпадает с каналом 2. Через отверстие 3 воздух выходит наружу. При дальнейшем вращении коленчатого вала поршень начинает подниматься к в. м. т., и давление в картере становится ниже атмосферного. В этом случае канал 2 уже не совпадает с отверстием 3, вследствие чего картер не сообщается с наружным воздухом. Пока поршень движется к в. м. т., отверстие 3 закрыто, и в картере сохраняется разрежение. При последующем движении поршня к и. м. т. отверстие 3 открывается, и под действием избыточного давления воздух выходит наружу. В результате этого в картере поддерживается некоторое разрежение.

У многих мотоциклов с четырехтактными двигателями полости картеров двигателя, коробки передач и передней передачи соединены и образуют общую полость большого объема. В этом случае колебания давления при движении поршня уменьшаются, вентиляция картера облегчается, и для отвода воздуха можно применить каналы меньшего сечения и большей длины (например, двигатели фирмы Мото-Гуцци, НСУ Макс).

Для уплотнения картера двигатели в месте выхода коленчатого вала применяют резиновые сальники с пружинами.

Кривошипная камера двухтактного двигателя должна быть тщательно изолирована от окружающего воздуха, поэтому к сальникам двухтактных двигателей предъявляют высокие требования в отношении герметичности и надежности в работе. Чаще всего применяют сальники с манжетами, изготовленными из специальной бензо-маслостойкой резины, выдерживающей высокие скорости скольжения и температуру до 70° С. Эти сальники являются самоподжимными, так как на их манжеты надеты спиральные пружины, прижимающие рабочую поверхность манжеты к полированной поверхности шеек коленчатого вала.

Глава XI

ГАЗОРАСПРЕДЕЛЕНИЕ

§ 61. МЕХАНИЗМ ГАЗОРАСПРЕДЕЛЕНИЯ ЧЕТЫРЕХТАКТНОГО

ДВИГАТЕЛЯ

Механизм газораспределения служит для впуска в цилиндр горючей смеси и выпуска отработавших газов в соответствии с протеканием рабочего процесса в цилиндре.

Наиболее простая схема механизма газораспределения с боковым расположением клапанов изображена на рис. 96. Клапаны могут быть размешены в цилиндре параллельно его оси или, как в данном случае, наклонно. Вследствие такого расположения юла- панов камера сгорания имеет сложную форму; она вытянута в сторону от оси цилиндра. Впускной и выпускной патрубки и каналы, направляющие клапанов и коробка клапанных пружин отлиты как одно целое с цилиндром.

Распределительный вал с кулачками приводится во вращение от коленчатого вала одной парой цилиндрических шестерен. Ввиду того, что каждый клапан должен открываться 1 раз за два оборота коленчатого вала, распределительный вал вращается вдвое медленнее коленчатого вала, а число зубьев шестерни распределительного вала вдвое больше числа зубьев ведущей шестерни распределения коленчатого вала.

Прн вращении распределительного вала кулачок, который жестко закреплен на валу или изготовлен как одно целое с ним, в определенный момент приподнимает толкатель, который, действуя на стержень клапана н сжимая клапанную пружину, открывает клапан. Прн дальнейшем вращении распределительного вала кулачок отходит от толкателя, а клапан и толкатель иод действием клапанной пружины возвращаются на место, и клапан закрывается. Далее открывается второй клапан, затем первый, чем обеспечивается попеременное открытие и закрытие впускного и выпускного отверстий.

Когда клапан закрыт, между его стержнем и толкателем обязательно дал жен оставаться зазор. Если зазора нет, пружина не сможет плотно прижать клапан к седлу. Вследствие этого газы будут 172 выхолить в щель между клапаном и седлом из камеры сгорания наружу, а поэтому уменьшится давление сжатия, и двигатель начнет работать с перебоями. Зазор необходим еще и потому, что при нагревании цилиндр и клапан расширяются неодинаково: стержень клапана нагревается значительнее и удлиняется больше, чем цилиндр, а это приводит к уменьшению зазора.

В современных мотоциклетных двигателях в основном применяют механизм газораспределения с верхним расположением кта-

Рис. 96. Механизм газораспределения с боковыми клапанами двигателя

К-750:

/ — ■апраалнкяцан толкателя; J — толкатель: J — регулировочные»ишг. 4 — контргайка: J — пружина клапана: (— тарелка; 7 — опориан шайба; $ — тепло- мюлнциоииое кольцо; 9 — клапан

Рис. 96. Механизм газораспределения с боковыми клапанами двигателя

К-750:

/ — ■апраалнкяцан толкателя; J — толкатель: J — регулировочные»ишг. 4 — контргайка: J — пружина клапана: (— тарелка; 7 — опориан шайба; $ — тепло- мюлнциоииое кольцо; 9 — клапан

|

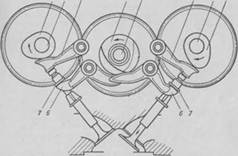

панов, схема которого показана на рис. 97. В этом случае клапаны / расположены не в цилиндре, а в его головке под некоторым углом одни к другому; камера сгорания имеет полушаровую форму. Так как клапаны удалены от кулачков 3 распределительного вала 2, толкатель 4 действует на толкающую штангу 5, которая, поднимаясь, иоворачнвает коромысло 6. Коромысло нажимает на стержень клапана / и открывает его.

В двигателях гоночных мотоциклов применяют механизм газораспределения с верхним расположением одного или двух распределительных валов. В первом случае распределительный вал расположен в головке цилиндра и получает вращение от коленчатого вала через ряд цилиндрических шестерен или валик с коническими шестернями. Распределительный вал иногда приводят в действие при

помощи цепи. Кулачки вала действуют на коромысла, которые передают усилие на стержни клапанов.

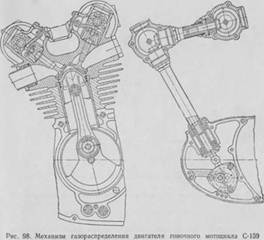

Во втором случае два распределитель- 5> ных вала расположе- 5 ни в головке цнлннд- 2 ра. Кулачки дейст- £ вуют на одноплечие = рычажки (рокеры), " которые передают уси- § л не непосредственно «стержням клапанов р (рис. 98). 2 К недостаткам ме- | ханизма газораспре- § делении с боковым

1 расположением кла- 5 панов относятся: вы- % тянутая сложная фор- а ма камеры сгорания, | способствующая по- * явлению детонации и S не позволяющая уве- «лнчивать степень ежа- § тия, ввиду чего енн- 5 жается мощность дви- £ гателя; относительно

большая поверхность 5 камеры сгорания, <Г вследствие чего имеют

2 место большие потерн

3 тепла в систему ох- | лаждення и умень- х шается индикаторный ^ к. п. д.; сложная фор- р.- ма цилиндра, что прн-

водит к неравномер- х ной его деформации при нагревании, ухудшению охлаждения и увеличению износа.

|

Преимуществом механизма газораспределения с боковым

расположением клапанов является простота конструкции, так как количество деталей в этом случае наименьшее.

В двигателях с верхним расположением клапанов н нижним расположением распределительного вала можно применять полушаровую камеру сгорания, имеющую малую поверхность. Такая камера уменьшает, возможность появления детонации, позволяет

и привол к верхним распрслслнтельним валам

и привол к верхним распрслслнтельним валам

|

повысить степень сжатия и увеличить мощность двигателя. Однако в этом случае получается более сложный привод, появляются новые детали — штанги и коромысла.

При конструировании двигателей гоночных мотоциклов необходимо повысить мощность за счет увеличения числа оборотов. При увеличении числа оборотов сильно возрастают скорости и ускорения деталей привода клапанов, которые двнжутси возвратно- поступательно. В результате увеличиваются силы инерции, возникающие в этих деталях. Это вынуждает делать клапанные пружины более жесткими, что сопровождается увеличением нагрузок its все детали привода клапанов и уменьшением их надежности. Поэтому в двигателях гоночных мотокцилов стремятся уменьшить вес деталей. движущихся возвратно-поступательно, приближая распределительный вал к клапанам и ликвидируя длинные штанги и коромысла.

Применение камеры сгорания полушаровой или «шатровой» формы прн верхнем расположении клапанов позволило в некоторых

Рис. 99. Механизм газораспределения (двигатель Вслоеет) работающий по схеме «Лесмодромнк»: * — общи Л мд NtxiaaiNi; 6 — детали коромысла

Рис. 99. Механизм газораспределения (двигатель Вслоеет) работающий по схеме «Лесмодромнк»: * — общи Л мд NtxiaaiNi; 6 — детали коромысла

|

конструкциях расположить четыре или три клапана в каждом цилиндре. Прн такой конструкции размеры и вес каждого клапана уменьшаются, а следовательно, появляется возможность увеличить число оборотов двигателя. Японская фирма Хонда в своих гоночных мотоциклах применяет четыре клапана в каждом цилиндре. В двигателе гоночного мотоцикла «Восток» в каждом цилиндре имеется по 3 клапана.

Иногда применяют механизм газораспределения, в котором отсутствуют возвратные пружины, н опускание клапана осуществляется так же. как и подъем, — жестким приводом от соответствующего кулачка. Одна нз схем такого привода, получившего в иностранной технической литературе название «Дссмодромик», приведена на рис. 99 (английская фирма Велосетт). 170

Система «Десмодромик» не имеет недостатков системы распределении с возвратной пружиной, связанных с увеличением числа оборотов (нарушение заданного закона подъема и опускания клапана вследствие увеличения сил инерции клапанов и связанных с ним деталей).

Система «Десмодромик» применялась неоднократно на гоночных автомобилях и мотоциклах, однако вследствие своей сложности и

12 3 * 5 J 2 1

Рис. 100. Механизм газораспределения мотоцикла Лукятн-125

Рис. 100. Механизм газораспределения мотоцикла Лукятн-125

|

высоких требований к точности изготовления не получила широкого распространения.

На рис. 100 показана схема привода клапанов мотоцикла Ду- кати-125. Открытие клапанов осуществляется при помощи кулачков /, расположенных на распределительных валах 2, и рычажков 3. Закрытием клапанов управлиют кулачки 4, расположенные на среднем валу 5. Эти кулачки действуют на клапаны через коромысла 6, упирающиеся своими концами в шайбы 7..Между шайбой 7 и жестко связанным с клапаном упором имеется короткая пружина, предназначенная для компенсации температурных деформаций и неточностей изготовлении.

§ 62. ДЕТАЛИ МЕХАНИЗМА ГАЗОРАСПРЕДЕЛЕНИЯ

| Ч |

Распределительный вал (рис. 101). Распределительный вал обеспечивает своевременное открытие к закрытие клапанов. Он имеет впускные и выпускные кулачки и шейки, которыми опирается на бронзовые втулки или шарикоподшипники. Иногда кулачки выполняют отдельно от вала и крепят на валу на шпонках.

* 'х

--езЕВ-

н

Ll£

Hum

Рис. 101. Распределительный вал:

Hum

Рис. 101. Распределительный вал:

|

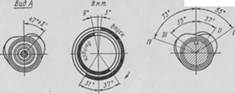

У приведенного на рисунке распределительного вала фазы газораспределения действительны при зазоре между клапаном и коромыслом 2 мм.

А-А

|

Клапан (рис. 102). Клапан состоит из головки и стержня. Головка имеет фаску с углом 45®, которой клапан прилегает к фаске седла. Фаску клапана тщательно притирают к фаске седла, чем предотвращают утечку газов через отверстие для клапана, когда

on закрыт. Поверхность головки может быть плоской, вогнутой или тюльпанообразной

Переход от головки к стержню делают плавным. Биение поверхности фаски относительно стержня должно быть не более 0,02 мм. В месте перехода от стержня клапана к головке уступы и риски не допускаются. В современных быстроходных двигателях эти места полируют, чтобы избежать концентрации напряжений в данном опасном сечении.

Особенно тяжелим нагрузкам подвергается выпускной клапан, так как он сильно нагревается во время работы двигателя и часто работает в состоянии красного каления (600—700 С). Выпускные клапаны изготовляют из жаростойкой стали (например, в двигателе М-62 из стали Х9С2, а в двигателях гоночных мотоциклов — из сплава ЭИ-617, ГОСТ 5632-61).

Направляющие втулки обычно запрессовывают в головку цилиндра и изготовляют их из бронзы. Иногда применяют металлоке- рамнческне направляющие втулки. Тепло от головки клапана передается через стержень втулке н головке цилиндра.

Для лучшего охлаждения клапана желательно втулку делать длиннее, однако это приводит к удлинению клапана, увеличению его веса и размеров головки цилиндра. В современных двигателях длину направляющей втулки делают приблизительно в 5 раз больше диаметра стержня клапана.

На расстоянии 4—5 мм от конца па стержне клапана имеется выточка лля сухарей тарелки клапанной пружины (рис. 103). Закрепление тарелки / прн помощи сухарей 2 является общепринятым.

Толкатель. Толкатель передает усилие от кулачка к стержню клапана, воспринимает боковые силы, возникающие при вращении кулачка, и разгружает от них стержень клапана.

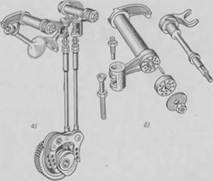

Толкатели могут иметь различную конструкцию. На рис. % показаны толкатель 2, его направляющая втулка / и другие детали механизма газораспределения двигателя мотоцикла К-750. Головка толкателя имеет две параллельные плоскости, входящие в вырез направляющей втулки, и плоский торец, по которому скользит кулачок распределительного вала. Цилиндрический стержень толкателя вставлен в отверстие направляющей втулки. С конца, противоположного головке, в толкатель ввернут регулировочный болт 3 с контргайкой 4.

Рис. 103. Крепление тарелки клапанной пружины при помощи сухарей

Рис. 103. Крепление тарелки клапанной пружины при помощи сухарей

|

Толкатель изготовлен из чугуна, причем торец головки имеет высокую твердость для уменьшения износа. Направляющая втулка толкателя выполнена нз дуралюмина Д1.

Толкающие штанги. Толкающие иггангн чаще всего представляют собой тонкостенные стальные трубки, в которые с обоих концов запрессованы закаленные стальные наконечники с шаровыми поверхностями, входящими в углубления толкателя и коромысла. Иногда толкающие штанги изготовляют без наконечников. В этом случае стальную трубку завальцовывают с двух сторон, причем зав&тьцованным концам придают naiyшаровую форму. В некоторых конструкциях штанги выполняют из дюралюминиевого стержня. Такие штанги чаше всего применяют в тех двигателях, где цилиндр и его головка изготовлены из алюминиевых сплавов, имеющих более высокий коэффициент линейного расширения, чем чугун и сталь.

Когда двигатель работает, цилиндр и его головка нагреваются и расширяются; при этом коромысло, ось которого находится на головке цилиндра, отдаляется от распределительного вала, размещенного в картере; зазор в клапанном механизме увеличивается. Если штанга изготовлена из стали, коэффициент линейного расширения которой значительно меньше, чем алюминиевых сплавов, то увеличение длины штанги от нагревания не может компенсировать увеличения зазора вследствие удлинения цилиндра и готовки. Это приводит к появлению стука, нарушению газораспределения и потере мощности двигателя. При изготовлении штанги из дюралюминия, коэффициент расширения которого близок к коэффициенту расширения алюминиевого сплава головки цилиндра, изменение зазора в механизме привода клапанов прн работе двигателя незначительно.

Коромысло. Коромысло представляет собой двуплечий рычаг, качающийся вокруг неподвижной осн на бронзовой втулке или на игольчатом подшипнике. У некоторых двигателей коромысло не имеет втулки. Поверхности трения отверстия коромысла и оси должны быть обильно смазаны, дли чего в коромысле имеются каналы, через которые подводится масло.

Один конец коромысла соприкасается со штангой, а другой — со стержнем клапана. На одном из концов коромысла обычно имеется регулировочный болт с контргайкой.

У некоторых двигателей с верхним расположением клапанов толкатели отсутствуют, а кулачок действует на одноплечий рычажок (рокер). По поверхности головки рокера скользит кулачок, а в углубление головки вставлен наконечник штанги. Боковая сила от кулачка воспринимается осью рокера.

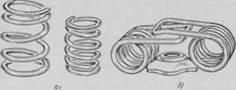

Клапанные пружины. Клапанные пружины бывают двух видов: цилиндрические (рис. 104, а), работающие на кручение, и шпилечные (рис. 104, б), работающие на изгиб.

У двигателей с боковым расположением клапанов на каждый клапан действует цилиндрическая пружина. У двигателей с верхним расположением клапанов на каждый клапан действуют две пружины разного диаметра, расположенные одна внутри другой.

Шпилечные клапанные пружины применяют чаще всего на двигателях гоночных мотоциклов, имеющих большое число оборотов коленчатого вала ввиду малого веса частей, участвующих в возвратно-поступательном движении, а также вследствие их большой надежности.

Клапанные пружины изготовляют из стальной проволоки 65Г, 60С2 или из хромованадневой проволоки 50ХФА. Пружины двнга-

Рнс. 104. Клапанные пружины:

в — цилиндрические б — шпилечные

Рнс. 104. Клапанные пружины:

в — цилиндрические б — шпилечные

|

теля М-62 изготовлены из стали 50ХФА, калятся до твердости HRC 42—47 и подвергаются дробеструйной обработке.

Клапанные пружины гоночных двигателей изготовляют из высококачественной шлифованной проволоки, закаливают, а также подвергают дробеструйной обработке, которая в несколько раз повышает усталостную прочность, надежность и срок службы пружин.

§ 63. РЕГУЛИРОВКА ЗАЗОРОВ В КЛАПАННОМ МЕХАНИЗМЕ

Зазор в клапанном механизме должен иметь определенные пределы (у двигателя К-750 зазор между толкателями и стержнями клапанов равен 0,1 мм). Зазор проверяют при помощи щупа в момент полного закрытия клапана.

У двигателей с верхним расположением клапанов зазор, как было указано, увеличивается, особенно при применении алюминиевых сплавов. В таком случае зазор в холодном двигателе устанавливают минимальным: толкающая штанга должна свободно повертываться от руки относительно своей оси, причем продольный зазор не дал жен ощущаться. При нагревании зазор увеличиваете»! до 0,1—0,15 мм. У этих двигателей зазор регулируют болтомс контргайкой, помещенным на конце коромысла. Головка регулировочного болта опирается на стержень клапана. У некоторых двигателей регулировочный болт с контргайкой помещается на толкающей штанге. Иногда зазор регулируют при помощи эксцентриковой оси коромысла, которую повертывают в отверстиях головки, приближая коромысло к клапану или отдаляя от него.

Дата публикования: 2014-10-19; Прочитано: 438 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!