|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Народного хозяйства и государственной службы 8 страница

|

|

Отношение частоты л, собственных колебаний к числу оборотов распределительного вала прв рекомендуется брать близким к 10, но не равным целому числу, чтобы избежать резонанса.

|

| 10 ПО |

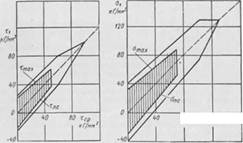

| «I 6) Рис. 121. Диаграмма ус|алостиоА прочности пружин. |

Снлу шпилечной пружины вычислиюг по формуле

л /£■/'

32 [ + ^ - -g (". - с,у ]'

где I — прогиб пружины в см;

Е — модуль упругости первого рода (£ = 2 200 ООО кГ/см*);

/„ — ЧИСЛО BHTKOB ПОЛОВИНЫ пружины: от, сш, гщ и dHp— размеры пружины в см. Напряжение изгиба материала шпилечной пружины

___ SP<a. + '.)x

лр

Опасное сечение шпилечной пружины находится о точке Е (рнс. 122), где напряжение достигает наибольшей величины.

Допускаемое напряжение материала шпнлечной пружины можно принимать в 1,25 раза большим, чем допускаемое напряжение на кручение проволоки цилиндрической пружины, т. е. 1о) — |,25|т,|.

Проверку на усталостную прочность шпилечных пружин можно делать, пользуясь диаграммой, приведенной на рис. 121, б, где напряжение omex представлено как функция среднего напряжения цикла О ср.

§ 69. СОВРЕМЕННЫЕ СПОСОБЫ ПОСТРОЕНИЯ ПРОФИЛЯ КУЛАЧКОВ

Силы инерции, возникающие и деталях привода клапанов при их движении, нагружают эти детали и вызывают соответствующие деформации. Если массы деталей велики, а жесткоСть относительно мала, то деформации достигают заметных величин и искажают кривую подъема клапана. Это имеет существенное значение для конструкции распределительного механизма того типа, который применяется на двигателе мотоциклов, имеющих коромысло и длинную штангу (мотоцикл М-63).

пых размеров шпилечной пру-

пых размеров шпилечной пру-

|

О 50 90 НО 170 о;

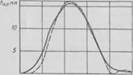

Рис. 123. Кривые теоретического и действительного подъеыор клапана

О 50 90 НО 170 о;

Рис. 123. Кривые теоретического и действительного подъеыор клапана

|

На рис. 123 показаны кривые подъема клапана одного автомобильного двигателя, где сплошной линией обозначена расчетная кривая, а штриховой — кривая, построенная по замеренным величинам. Отклонения достигают заметных величин. Ускорение клапана и деталей его привода, как видно нз рис. 117, резко меняет свою величину в начале и конце участков / и У/. Ввиду того, что сила инерции пропорциональна ускорению, соответственно резко меняется и инерционная нагрузка на детали (например, на штангу), что, в свою очередь, приводит к изменениям деформаций. Получается эффект так называемого «мягкого» удара, вызывающего не только искажение кривой подъема, но н разрыв кинематической связи, резкую посадку клапана на седло с ударом и отскакивание клапана от седла. Все это приводит к преждевременному выходу из строя деталей fasopacnpe.^einiH и ограничивает возможности увеличения числа оборотов и мощности двигателей. Чтобы избежать этого иале- ния, были предложены несколько способов построения профили кулачков, которые дают плавное изменение кривой ускорений и сил инерции, т. е. так называемых «безударных» кулачков.

В практике наших автомобильных н мотоциклетных заводов

получил распространение способ «полндайн», согласно которому закон движении клапана выражается формулой

где №ыпи> — максимальная высота подъема клапана;

з0 — угол поворота кулачка (начало отсчета от вершины кулачка); Ф — угол профиля кулачка (от начала подъема до вершины);

р, q, г н s — четные числа, причем р чаще всего принимают равным 10, а последовательность этих чисел подчиняется закону арифметической прогрессии с разностью (/> — 2).

Коэффициенты С„С,, С,, С, и С, определяют нз следующих выражений:

г_____________ — pqrs_______ р ________ _______________________

= 0» — 2) (, — 2) (V — 2) (» — 2) • '

г_____________ -iprs__________. г.. а т_________

u»-<«-4(«-P) (<•-«>(< -я)' „ С-4) (' —('-«) (!-')' с =

На рнс. 124 показаны кривая / ускорения при тангенциальном кулачке н кривая 2 ускорения при «бешоркою кулачке.

Построение профиля по способу шолидай!» требует большого объема вычислительных работ с применением электронных счетных машин.

Ввиду того, что в двигателях с боковыми клапанами и двигателях с верхними распределительными валами жесткость деталей привода велика, а их массы малы, вполне удовлетворительные результаты дают кулачки, построенные простыми способами, например тангенциальные. В двигателях со штанговым распределением (тина М-62) применение «безударных» кулачков очень желательно.

§ 70 ПРИМЕРЫ КОНСТРУКЦИЙ МЕХАНИЗМОВ ГАЗОРАСПРЕДЕЛЕНИЯ

/ы "Л" '

Рис. 124. Кривые ускорения: I — при тяагеиаиалыюн кулачке: I — "Г" -безударном» кулачке |

Двигатель К-750, выпускаемый Киевским мотоциклетным заводом, имеет механизм газораспределения с боковыми клапанами (см. рис. 96). Ведущая шестерня, имеющая 24 зуба, изготовлена из

стали, посажена на коленчатый вал на шпонке и затянута с торца болтом. Ведущая шестерня входит в зацепление с шестерней, имеющей 48 зубьев и закрепленной на распределительном валу при помощи шпонки и прессовой посадки. Эта шестерня изготовлена из чугуна. Обе шестерни имеют косые зубья, что увеличивает продолжительность зацепления и уменьшает шум.

Распределительный вал установлен нашарнкоподшипникеиброн- зовой втулке. Как одно целое с распределительным валом изготовлены четыре кулачка. Они расположены один относительно другого под углами, которые зависят от расположения цилиндров, углов между осями цилиндров и клапанов, а также от фаз газораспределения.

Направляющие / (см. рис. 96) толкателей 2 вставлены в отверстия картера и закреплены каждая при помощи шпонки, шпильки и гайки. Для регулировки зазора в клапанном механизме служат регулировочные болты 3 с контргайками 4, ввернутые в стержни толкатели 2. Цилиндрические клапанные пружины 5 опираются с одной стороны в тарелки 6, закрепленные на стержнях клапанов при помощи сухариков, а с другой стороны — на неподвижные тарелки 7. Между тарелкой 7 и цилиндром установлена теплоизолирующая прокладка 8, предотвращающая нагревание клапанной пружины от цилиндра. Направляющая стержня клапана выполнена непосредственно в чугунном цилиндре, седло клапана также сделано в цилиндре.

Двигатель М-62 (Урал) Ирбнтского мотоциклетного завода имеет верхние клапаны. Устройство распределительного вала и распределительных шестерен такое же. как н у двигателя К-750. Передача усилия от кулачков и толкателей к клапанам осуществляется при помощи штанг и двуплечих рычагов (коромысел). Регулировочные винты с контргайками расположены на концах коромысет. Оси коромысел установлены на стойках, закрепленных на шпильках. Каждый клапаи имеет две цилиндрические пружины.

Двигатель Хонда-125 имеет верхние клапаны н один распределительный вал, расположенный п головке цилиндров. Вращение от каленчатого вала передается распределительному валу при помощи ведущего зубчатого колеса, цени и ведомого зубчатого колеса. Резиновый рал и к служит для натяжения цепи. Кулачки изготовлены как одно целое с распределительным валом. Передача движения от кулачков к клапанам происходит при помощи коромысел.

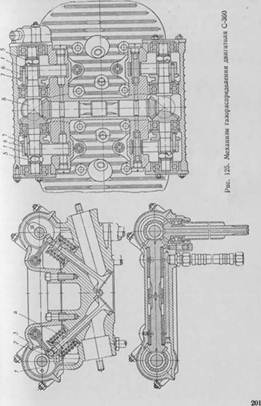

Механизм газораспределения гоночного двигателя С-360 показан на рнс. 125. Двигатель имеет два распределительных вала 8, расположенных в корпусе распределения над головками цилиндров. Передача от кулачка / к клапану 4 происходит через одноплечий рычаг 2 и регулировочный шарик 3. При этом масса и силы инерции деталей, движущихся вместе с клапаном возвратно-поступательно — наименьшие, что очень важно для двигателя быстроходного 20G

|

гоночного мотоцикла. Передача вращения от коленчатого вала к распределительным валам происходит через три цилиндрические и семь конических шестерен и два промежуточных вала.

Установка кулачков на распределительных валах производится с помощью муфт 7, сидящих на конусах. Муфту можно установить на конусе в любом положении н затянуть ганкой 5. С муфтой жестко связан кулачок прн помощи штифта б и гайки 5. Муфта удерживается на конце распределительного вала силой трения, создаваемой прн затяжке гай- / кн 5. Это устройство позволяет

установить фазы газораспредс- ления с любой точностью, но ^^О^^сЗь^ГГТ г требует тщательного нзготовле-

л пня конических поверхностей

муфты и вала, а также высокой квалификации от механиков, обслуживающих двигатель.

Оригинальную конструкцию механизма газораспределения имеет двигатель НСУ Макс (рис. 126). Клапаны, снабженные шпилечными пружинами, управляются двумя коромыслами. Распределительный вал распо- jложен в головке цилиндра. В от- Ч1 f / 'С' личне от других конструкций

V привод к распределительному

/J&tM!^ ь валу осущесталяется прн по-

мощи двух эксцентриковых ва- лов / и 5, несущих по два эксцентрика, и двух длинных ша- Рис. 126. Механизм газораспределения тунов 3.

двигателя НСУ Макс Эксцентрики расположены

одни относительно другого под углом 90°. На нижнем валу 5 посажена промежуточная шестерня 4 перс-дней передачи, 1юлучающая вращение от ведущей шестерни 6 коленчатого вала. Эксцентрики вращаются в головках шатунов на бронзовых втулках. Шатуны передают движение от вала промежуточной шестерни передней передачи на распределительный вал.

|

Чтобы тепловое расширение цилиндров и его головки не отражалось на работе привода, коробка распределительного вала установлена на головке цилиндра шарннрно, т. е. она может поворачиваться на некоторый угол, а ее левая сторона соединена неподвижной планкой 7 с картером двигателя в месте расположения подшипника промежуточной шестерни 4. Для уравновешивания сил инерции шатунов и эксцентриков на валах I и 5 укреплены противовесы 2. 202

f 71. ГАЗОРАСПРЕДЕЛЕНИЕ ДВУХТАКТНЫХ ДВИГАТЕЛЕЙ

Конструкция. Механизм газораспределения двухтактных двигателей не имеет отдельных деталей. Функции деталей газораспределения выполняют детали кривошнпно-шатунного механизма цилиндр, поршень, картер. В этом главное преимущество двух тактных двигателей перед четырехтактными, так как конструкция двигателя получается намного проще. Облегчаются также уход за двигателем и его ремонт.

Впуск горючей смеси в картер происходит через впускные окна, открывает и закрывает которые нижняя кромка поршня. Верхняя кромка поршня открывает и закрывает продувочные и выпускные окна цилиндра. Так происходит газораспределение в двухтактных двигателях с одним поршнем. Фазы газораспределения таких двигателей симметричны относительно мертвых точек.

В этих двигателях различают возвратную и тшеречную продувки. Поперечную продувку в настоящее время почти не применяют. В двигателе с возвратной продувкой (рис. 127) свежая горючая смесь поступает в цилиндр через два продувочных окна /, расположенных по обе стороны от выпускного окна 2. Струи свежей смеси направляются к стенке цилиндра, поднимаются вдоль нес, омы- рнс. |27. Возвратная продувка вают головку цилиндра И, образуя иилнндра двухиктного двига петлю, вытесняют отработавшие газы теля

в выпускное окно. Поршень имеет

плоское или слегка выпуклое днище. В этой схеме потери смеси меньше и допустимая степень сжатия выше, чем при поперечной продувке.

С целью уменьшения выбрасывания свежих несгоревших паров топлива в систему выпуска применяют различные виды прямоточной продувки цилиндра с двумя поршнями и несимметричными фазами газораспределения относительно мертвых точек. В мотоциклетных двигателях применяют несколько разновидностей прямоточных схем.

|

Двигатели Пух (рис. 128) имеют два параллельных цилиндра с общей камерой сгорания. В каждом цилиндре движется поршень, который при помощи поршневого пальца соединен с малой головкой вильчатого шатуна. В одном из цилиндров головка шатуна может перемещаться на небольшую величину в направлении, перпендикулярном к оси цилиндра. Это достигается с помощью нецилнндрнче-

ского поршневого пальца, который в малой головке шату на не вращается. а вращается только в бобышках поршня. Вследствие такого устройства оба поршня приходят в мертвые точки неодновременно. Это позволяет осуществит!» несимметричные фазы газораспределения.

Выпускное окно открывается и закрывается раньше продувочного (имеется так называемая фаза наддува), что улучшает напал ненне цилиндра.

Правый цилиндр имеет талько продувочные окна, а левый — только выпускные. Свежая горючая смесь, поступая в правый цилиндр. вытесняет отработавшие газы, уходящие через выпускные

| Рис. 128. Схема работы диухтакгного двигателя Пух с пильчатым шату ном: |

| о) 6) в! |

а — выпуск ■ продувка: л — наддув: • — воспламснемие рабочей смсси. Справа ■а рисуикс дай чертеж шатуна, у которого отвсрстм одной н> малых годовом «круглое

окна левого цилиндра, не смешиваясь с ними. Поэтому возможность смешивания свежей смеси с отработавшими газами уменьшается.

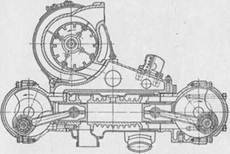

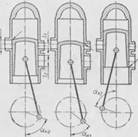

Балее совершенную схему прямоточной продувки имеет двигатель, изображенный на рнс. 129. В этой схеме поток продувочной смеси не имеет поворота, и, строго говоря, только такая продувка может быть названа прямоточной. В этом двигателе два поршня движутся навстречу одни другому в одном прямом цилиндре. Головка цилиндра отсутствует.

Камера сгорания образуется днищами поршней и стенками цилиндра. В двигателе имеется два каленчатых вала, связанных между собой шестеренчатой передачей.

Горючая смесь поступает в цилиндр с одной стороны, а отработавшие газы выходят через отверстия, расположенные на противоположной стороне. Такая система продувки считается наиболее совершенной, так как входящая смесь вытесняет отработавшие газы, почти не смешиваясь с ними. В прямом цилиндре нет непро-

дуваемых зон и неровностей, которые могли бы создать завихрения смеси. Впускными окнами управляет один поршень, а выпускными — другой, так что можно создать любое смешение фаз продувки и выпуска.

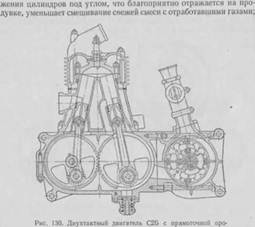

На двигателях гоночных мотоциклов С2Б и С1Б с Л-образным цилиндром (рис. 130) применяется также прямоточная продувка. Так же, как и в ранее рассмотренных двигателях, продувочными окнами управляет один поршень, а выпускными — другой. Цилиндры

Рис. 129. Двухтактный двигатель с прямоточной продувкой

Рис. 129. Двухтактный двигатель с прямоточной продувкой

|

имеют общую камеру сгорания и расположены одни относительно другого под углом 26°. Двигатель имеет два коленчатых вала, связанных между собой шестернями.

Сравнивая три схемы прямоточной продувки — с параллельными цилиндрами, с прямым цилиндром и с Л-образным цилиндром — нужно принимать во внимание особенности конструкции криво- шиино-шатунного механизма, связанные с применением той или иной схемы.

Двигатели с двумя параллельными цилиндрами имеют следующие недостатки:

— плохую уравновешенность масс, движущихся возвратно- поступательно;

— перегиб потока продувки на 180°, вызывающий завихрения и смешивание свежей смеси с отработавшими газами;

— вытянутую форму камеры сгорания.

К недостатку двигателей с прямым цилиндром относится увеличение их длины в направлении оси цилиндра и усложнение пере-

дачи между двумя коленчатыми валами. Вследствие этого получаются низкий механический к. П. д. и большой веч;.

К особенностям двигателей с Л образным цилиндром относятся: — уменьшение перегиба потока продувки вследствие располо-

дуакой и Л-образныы инлиндраы

дуакой и Л-образныы инлиндраы

|

— более благоприятная, чем в схеме с параллельными цилиндрами, форма камеры сгорания, которая позволяет получить более высокую степень сжатия;

— наличие двух коленчатых валов, что позволяет хорошо уравновесить двигатель:

— простота зубчатой передачи между коленчатыми валами, что является преимуществом по сравнению с двигателем, имеющим прямой цилиндр;

— небольшие размеры и вес по сравнению с двигателем, имеющим прямой цилиндр.

Двигатели, изображенные на рнс. 129 и 130, имели нагнетатели и применялись на мотоциклах, предназначенных дли установления рекордов скорости.

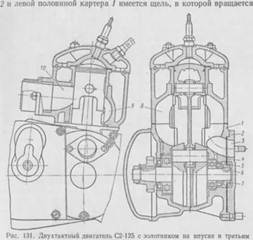

Для июссейно-кольцевых соревнований применяются двигатели, имеющие плоский золотник, управляющий впуском смеси в картер 206 и позволяющий получить несимметричную фазу впуска. Фазы выпуска и продувки остаются симметричными: двигатели не имеют нагнетателей, что предусматривается правилами соревнований (рис. 131).

Впуск свежей смеси из карбюратора в кривошипную камеру картера происходит через отверстие 3 крышки 2. Между крышкой

продувочным каналом

продувочным каналом

|

тонкий плоский золотник 4, представляющий собой диск с вырезом. Угол сектора соответствует углу открытия впускного отверстия. Диск-золотник 4 крепится на ступице 7 при помощи гайки 5. Ступица 7 с диском 4 свободно посажена на цилиндрический конец коленчатого вала и шпонку 6 таким образом, что она может в некоторых пределах перемещаться вдаль осн коленчатого вала, что позватяет диску занять положение в щели, при котором отсутствует трение между диском и корпусом.

I Ьложснне диска относительно кривошипа может быть выбрано любое, ввиду чего фаза впуска устанавливается несимметрично относительно в. м. т. поршня.

Цилиндр имеет капали продувочные 8, выпускной 10 и дополни тельный третий продувочный 9, назначение которого — охлаждать поршень и улучшать очистку цилиндра от отработавших газов. Двигатель имеет водяное охлаждение. По такому принципу рабо-

Рнс. 132. Двигатель Ямаха-125 с дисковых золотником и раздельной смазкой

Рнс. 132. Двигатель Ямаха-125 с дисковых золотником и раздельной смазкой

|

тают двигатели гоночных мотоциклов MZ (ГДР), Крейдлер (ФРГ). Судзуки л Ямаха (Япония) и др.

Плоский золотник на впуске начинает применяться и на двигателях дорожных мотоциклов. Примером такой конструкции может служить двигатель Ямаха-125 (рис. 132).

Принцип работы четырехтактных двигателей значительно проще, а процессы наполнения и очистки цилиндра более совершенны, чем 208

у двухтактных двигателей. Фазы цикла четырехтактного двигателя

совпадают по времени, н несмотря на некоторое опережение впуска и запаздывание выпуска, столкновения и перемешивания свежей смеси и отработавших газов не происходит. Они могут столкнуться только во время перекрытия между опережением впуска и запаздыванием выпуска, которое длится от 50 до 80°, т. е. от 7 до 11% времени цикла, так как полная его продолжительность составляет 720°.

Совершенно иначе этот процесс протекает в двухтактных двигателях, в которых в течение всего периода продувки свежая горючая смесь поступает одновременно с выпуском отработавших газов. Таким образом, в цилиндре одновременно движутся свежая горючая смесь и отработавшие газы на протяжении 120" угла поворота коленчатого вала при полной продолжительности цикла 360", т. е. в 4 раза дольше, чем в четырехтактном двигателе. Фазы перекрывают одна другую: продувка происходит во времи выпуска, авпуск — при окончании сжатия и начале расширения.

Очевидно, что процессы наполнения и очистки цилиндра двухактных двигателей значительно сложнее, чем в четырехтактных. Рабочий ход в двухтактном двигателе совершается вдвое чаще, чем в четырехтактном двигателе, что дает большие возможности для увеличения литровой мощности двухтактных двигателей. Однако вследствие сложности процессов, происходящих в двухтактных двигателях, значительно затрудняется расчет окон газораспределения.

Расчет окон. Существующие методы расчета окон газораспределения очень сложны и основаны на ряде допущений, неотражающих действительных процессов. Усовершенствование двухтактных мотоциклетных двигателей до сих пор осуществлялось на основе экспериментальных работ.

При проектировании нового двигателя задаются диаграммой газораспределения, аналогичной диаграмме газораспределения существующих двигателей.

По заданной диаграмме газораспределения высоту окон определяют по формулам пути поршня в зависимости от утла поворота каленчатого пала или графически, пользуясь диаграммой Бриггса. Положение окон по высоте цилиндра зависит от радиуса RKr кривошипа (хода поршня), длины Lm шатуна и расстояния Ля| (см. рнс 74) от центра поршневого пальца до верхней кромки поршня.

Расстояние от фланца цилиндра до нижней кромки продувочных и выпускных окон обозначим через т. Этот размер находят из равенства

тя = Lm + h„x - RKp - Lx - Ь„,

где Lx — расстояние от оси каленчатого вала до плоскости установки цилиндра на картере;

6Я — толщина прокладки.

Аналогично вычисляют размер л„, определяющий положение впускного окна:

пя = + R„p - - Lx - б„. Как указывалось выи!е, полная высота поршня Ля| + Лв = S + (3 ч- 5) мм

(S — ход поршня).

Время-сечение окон газораспределения определяется их высотой и шириной и законом изменения пути поршня по углу поворота коленчатого вала. Графически время-сеченне выражается площадью диаграммы, у которой по оси абсцисс отложены углы (время), а по оси ординат — площадь сечения окна в данный момент, пропорциональная высоте открытой части окна (пути поршня).

Время-сеченне в случае применения прямоугольных окон определяется аналитически. Путь поршня, отсчитываемый от н. м. т., можно выразить формулой

S, = 1 - cosa. - -j X sin'a/

где X — отношение радиуса кривошипа к длине шатуна. Открытая поршнем высота окна (например, выпускного)

S.=S0-SK.

где Se — потная высота окна;

S0 = R*p I-cosart--jXsin«a<e\;

где «жв — угол поворота коленчатого вала от и. м.т.. при котором верхняя кромка поршня совпадает с верхней кромкой окна. Элех<ентарное время-сеченне

fdt = (Se- Sx) b, dl = (S0 - Sx) bt ^.

где bt — ширина окна (или окон).

Вместо Sx подставляем его значение; полученное выражение интегрируем в пределах от а, «= 0 до а< акв и удваиваем его, так как диаграмма время-сеченне симметрична относительно и. м. т.:

А" = Ъ) <S- - = ^ {S*<* " R'Pa*> +

+ + - sin2a,„ = —Sx

X | (2 § - 1 + + sin «.8 sin 2a., где S 2— ход поршня. SI*

Рис. 133. Схема для расчета времени-сечении окон двухтактного двигателя

Рис. 133. Схема для расчета времени-сечении окон двухтактного двигателя

|

Для определения времени-сечения предварения выпуска нужно врать пределы интегрирования а, а„, где а„ — угол, при котором верхняя кромка поршня совпадает с верхней кромкой продувочного окна, = (рис. 133). В этом случае иыраженне не удваивается н принимает вид

i+

+ т) (»«. -««.)+ -t-sina.. - sin at] — — -J (sin2a„ - sina„,)|.

| К |

Для впуска, который зависит от движения нижней кромки поршня, выражение времени-сечения имеет вид «_30».

1 +

+ sinaKt Ч- * sin 2*хж,1.

Качество процессов наполнения и очистки характеризуете:! не только фазами и временем-сечением окон, но также направлением н скоростью горючей смеси и отработавших газов в цилиндре. Угол, образованный стенками продувочных каналов и осью сечения цилиндра, симметрия стенок, расположение окон по окружности, а также степень сжатия в картере влияют на качество продувки и мощность двигателя. Эти параметры подбирают при экспериментальной доводке двигателя.

Глава XII

СИСТЕМА СМАЗКИ

§ 72. ПРИМЕРЫ КОНСТРУКЦИЙ СИСТЕМ СМАЗКИ

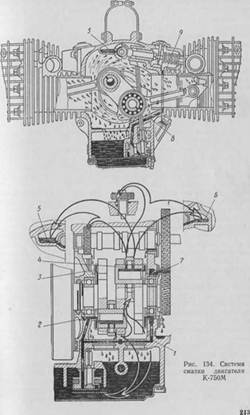

Система смазки с одним масляным насосом. Система смазки двигателя К-750М изображена на рис. 134. Масло заливают в картер двигателя через заливное отверстие до уровня, обозначенного риской на маслонзмернтельном стержне. Шестеренчатый масляный насос, имеющий одну пару шестерен, установлен в нижней части картера. Насос приводится в действие расположенными иод прямым углом шестернями со спиральными зубьями. Одна шестерня изготовлена как одно целое с распределительным валом, а другая вращается во втулке, запрессованной в отверстие верхней части картера.

Насос засасывает масло нз поддона через сетчатый фильтр грубой очистки и подает его в вертикальный канал, откуда одна часть масла поступает в горизонтальную трубку / (рис. 134), а другая часть — в корпус заднего коренного подшипника. В корпусе подшипника имеются два канала: наклонный и горизонтальный 2, через который масло вытекает в маслоуловитель 3 коленчатого вала. По горизонтальной трубке I и вертикальному каналу масло поступает к корпусу переднего коренного подшипника, откуда также попадает в передний маслоуловитель коленчатого вала. Под действием центробежной силы твердые частицы отделяются от масла и скапливаются в маслоуловителях в"зоне, наиболее удаленной от оси вращения. Очищенное масло поступает в полость кривошипного пальца и по радиальным каналам •/ под действием центробежной силы подается к роликам подшипника большой головки шатуна.

Смазав поверхности роликов, беговых дорожек и сепаратора шатунного подшипника, масло выходит через зазоры между боковыми поверхностями большой головки шатуна и щеками кривошипа. Ввиду того что шатуны движутся с большой скоростью, масло разбрызгивается и образуется масляный туман. Капельки масла оседают на стенках картера, а также на трущихся поверхностях цилиндра распределительного вала, коренных шарикоподшипников и направляющих толкателей. 212

|

К левому цилиндру масло поступает дополнительно по каналу 8, соединяющему трубку / с кольцевой выточкой 9 фланца цилиндра. Из кольцевой выточки масло по косым каналам попадает на зеркало цилиндра.

Из корпуса переднего коренного подшипника часть масла поступает в трубку 7, а из нее — на зубья распределительных шестерен и шестерни генератора.

Задний подшипник (втулка) распределительного вала и подшипник шестерни привода масляного насоса смазываются самотеком. Масло скапливается в специальных карманах 5 и б картера и затем по каналам поступает к подшипникам.

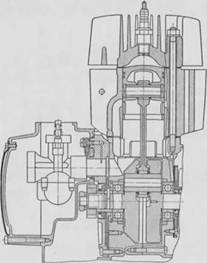

Система смазки с масляным баком и двумя масляными насосами.

Для примера рассмотрим систему смазки двигателя Иортон-88.

Запас масла находится в баке (рис. 135), укрепленном на раме мотоцикла независимо от двигатели. Масляный бак соединен с двигателем двумя маслопроводами — нагнетательным 2 и откачивающим I. Нагнетательная секция масляного насоса 3 подает масло через канал 4 в крышке механизма газораспределения в цилиндрическое углубление 5, в которое входит конец правой цапфы коленчатого вала, имеющей осевой канал 6. Сальник 7, запрессованный в углубление 5, предотвращает вытекание масла в полость крышки механизма газораспределения.

Масло попадает в каналы осевой б и радиальный 8 щек кривошипа, в полость 10 кривошипных пальцев и через радиальный канал 9 — к шатунным подшипникам.

Часть полости 10, расположенная дальше канала 9 от оси вращения, служит для центробежной очистки масла.

Вытекающее нз шатунных подшипников масло разбрызгивается и в виде масляного тумана попадает на зеркало цилиндров, поршневые пальцы, втулки малых головок шатунов, кулачки и толкатели.

Подшипники распределительного вала смазываются маслом, поступающим из углублений, имеющихся в картере, по специальным каналам.

Дата публикования: 2014-10-19; Прочитано: 518 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!