|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Народного хозяйства и государственной службы 5 страница

|

|

Стержень шатуна — двутаврового или эллиптического сечения — воспринимает большие нагрузки от давления газов и сил инерции, заставляющие шатун работать на продольный изгиб, растяжение и сжатие. Нагрузки изменяются по направлению и величине, имеют ударный характер, поэтому шатун должен обладать высокой усталостной прочностью и жесткостью.

В большую голопку шатуна может быть запрессовано кольцо нэ стали (двигатель ИЖ «Планета»). В этом случае ролики подшипника работают по шлифованной и полированной поверхности этого кольца; шатун изготовляют из стали 45, нмеюшей невысокую твердость.

Шатун двигателя М-63 и многих других двигателей изготовляется из цементуемой легированной стали 12ХНЗ. ролики 4 работают непосредственно но цементованной и полированной поверхности большой головки шатуна.

Цементации и закалке подвергают только большую головку шатуна, а стержень и малую головку в целях сохранения вязкости и повышенной усталостной прочности предохраняют от цементации.

Подшипник большой головки шатуна является одним из самых ответственных узлов мотоциклетного двигателя. В большинстве конструкций применяют подшипники качения:

— роликоподшипники без сепараторов (двигатели К-175);

— роликоподшипники с сепаратором 3 (рис. 80, двигатели ИЖ «Планета», М-63);

— игольчатые подшипники (двигатели MZ).

Особенность работы подшипника большой головки шатуна — ц вращение всего подшипника от- Рис. 80. Шатун и шатунный под- носительно оси коленчатого вала.

шипник В результате этого возникает цен

тробежная сила (роликов и сепаратора). влияющая на работу подшипника и характер его износа.

|

На работу подшипников без сепараторов (рис. 81, а) центробежные силы оказывают большее влияние, чем на работу подшипников с сепараторами, особенно в современных высокооборотных двигателях. Одним из недостатков подшипников, работающих без сепараторов, является то, что относительная скорость скольжения двух соседних роликов, вращающихся в одном направлении, равна сумме окружных скоростей этих роликов, т. е. вдвое больше, чем при скольжении ролика по неподвижной по отношению к нему перемычке сепаратора. Вследствие этого трение, количество выделяющего тепла и износ будут соответственно больше. 148

Кроме того, к недостатку подшипника без сепаратора относится суммирование центробежных сил отдельных роликов; эти силы сжимают внешний по отношению к оси коленчатого вала ролик с большой силой, что приводит к увеличенному износу подшипника (рис. 81, б).

В случае применения сепаратора (рис. 81. в) центробежные силы отдельных роликов воспринимаются сепаратором. Сепараторы изготовляют из дуралюмина, бронзы, латуни или стали.

Существует два способа центрирования сепаратора: по шатуну и по кривошипному пальцу. В первом случае между сепаратором и кривошипным пальцем имеется сравнительно большой зазор (0,4— 0,6 мм), что исключает возможность соприкосновения сепаратора

|

|

|

Рис. 81. Работа роликов без сепаратора и с сепаратором:

/ — точка соприкосновении даух ролнко»; 7 — наиболее иагружсипыА ролик; J —точк» соприкосновении ролика с сепаратором

и кривошипного пальца. В этом случае сепаратор устанавливают в большую головку шатуна с наименьшим зазором. Для сепараторов из дуралюмина во избежание заклинивания при расширении от нагревания этот зазор равен 0,2—0,25 мм. Во время работы наружная поверхность сепаратора прижимается к поверхности головки шатуна.

Во втором случае сепаратор изготовляют с таким внутренним диаметром, чтобы он центробежной силой прижимался к кривошипному пальцу, а в большой головке шатуна обеспечивался постоянный зазор.

Практика ремонта мотоциклетных двигателей показывает, что при центрировании сепаратора по кривошипному пальцу сепаратор может явиться причиной повышенного местного износа кривошипного пальца (рис. 82) вследствие действия центробежной силы ротиков и сепаратора, прижимающей сепаратор к стороне пальца, расположенной ближе к осп коленчатого вала.

Основной причиной абразивного износа пальца кривошипа является попадание мелких частиц кварцевой и металлической

пылей на трущуюся поверхность сепаратора. Эти твердые частицы вдавливаются в сепаратор и он как абразивный инструмент интенсивно истирает кривошипный палец.

Центрирование сепаратора по большой головке шатуна (например. двигатель М-63, БМВ и др.) следует признать более удачным, так как в этом случае износ равномерен вследствие распределения центробежной силы на большой поверхности.

Игольчатые подшипники довольно широко распространены в больших головках шатунов (например, в двигателях MZ). К преимуществам игольчатого подшипника по сравнению с роликоподшипником следует отнести:

— малый вес иглы, что уменьшает нагрузку от центробежной силы, а следовательно, и износ:

— меньшие габариты нижней головки шатуна, что важно для двухтактного двигателя, где необходимо сохранить объем кривошипной камеры в возможно малых пределах.

ратора на палык

ратора на палык

|

Из-за значительных ударных нагрузок и больших чисел оборотов. прн которых работает подшипник большой головки шатуна, смазка, величина зазоров н точность изготовления деталей этого узла имеют очень важное значение.

Для уменьшения износа и достижения бесшумности радиальный зазор в роликоподшипнике должен быть как можно меньше. Однако опасность заедания и необходимость обеспечить надлежащий стой смазки не позволяют уменьшить зазор ниже определенного предела.

В двухтактном двигателе ИЖ «Планета» величина этого зазора допускается в пределах 0,008—0.016 мм, в двигателе ДКВ — в пределах 0.010—0.014 см. В четырехтактных двигателях, где подшипник смазывается маслом надлежащей вязкости, поступающим к роликам под давлением, зазор делают несколько больше, чем в двухтактных двигателях. Например, в четырехтактном двигателе М-63 зазор равен 0.010—0.024 мм. а в двигателе Матчлесс 350 см' он равен 0.006—0.025 мм. В последнее время в двигателях Ирбнтского мотоциклетного завода этот зазор принимают равным нулю и допускают даже некоторый натяг.

Жесткий допуск на зазор в подшипнике требует высокой точности изготовления кривошипного пальца, роликов и шатуна. Колебания в размерах роликов одного подшипника допускаются

до 2 мкм. Такой точности достигают, сортируя большие партии роликов, изготовляемых с точностью 10—12 мкм.

Кривошипный пален и отверстие большой головки шатуна выполняют с точностью, более высокой, чем 1-й класс точности по ГОСТу. Так. кривошипный палец двигателя ИЖ «Планета» имеет допуск на диаметр, равный 9 мкм (при номинальном диаметре 29 мм). Детали роликоподшипника поступают на сборку рассортированными на группы с еще большей точностью, чем допуск на изготовление: их комплектуют, чтобы обеспечить заданный допуск на зазор (так называемая селективная сборка).

Очень большое значение придают также допускам на конусность н овальность деталей, которые не должны превышать допуска на группу, т. е. для ролика 2 мкм, а для пальца окаю 4 мкм.

Чистота обработки беговых дорожек и роликов далжна быть в пределах VI2. что достигается специальной обработкой (так называемый Лаппниг-процесс). Твердость роликов, изготовленных из стали ШХ15 и закален- ihjx, HRC 62—65; такую же твердость имеют поверхности пальца кривошипа и большой головки шатуна.

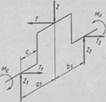

В английской мотоциклетной Рис. 83. Обозначение расчетных раз- промышленности батьшое рас- «еров шатуна

пространснне получили подшипники скольжения в большой головке шатуна. Применение подшипников скольжения стало возможным вследствие усовершенствования системы смазки иод давлением, при которой имеется масляный слой между трущимися поверхностями даже при больших скоростях и нагрузках. В английских двигателях применяют разъемные шатуны из легкого сплава со стальными крышками, имеющими рабочую поверхность из антифрикционного металла. Крышки крепят к шатуну при помощи двух болтов. Начал применять на своих двигателях подшипники скольжения Киевский мотоциклетный завод.

|

Расчет малой головки шатуна (рис. 83). Опасной для малой головки шатуна является максимальная нагрузка при иропуске

зажигания при максимальном числе оборотов кривошипа двигателя. В этом случае давление газов отсутствует, а сила инерции поршневой группы достигает в в. м. т. наибольшего значения. Поэтому напряжение растяжения в стенках малой головки шатуна будет также максимальным, так как давление газов не оказывает разгружающего действия.

Напряжение растяжения определяют по формуле

^(gjjVpO+X)

°р = g(daa-dm г)1ш •

где G^ — сила тяжести поршня, пальца, поршневых колец и втулки в кГ;

dml и dui — соответственно внутренний и наружный диаметры малой головки шатуна в см;

1Ш — длина верхней головки шатуна в см.

Напряжение разрыва ар, вычисленное по этой формуле, должно быть ниже допускаемого напряжения lol.

Напряжение разрыва в малой головке шатуна двигателя М-72 приблизительно равно 300 кГ!см\ в высокооборотных двигателях гоночных мотоциклов оно достигает 1200 кГ/см*.

Приведенный способ расчета является очень приближенным и не отражает ряда явлений, происходящих в малой головке шатуна при работе двигателя.

Расчет стержня шатуна. Стержень шатуна нагружается:

— силой давления газов, сжимающей шатун и достигающей наибольшей величины в в. м. т.;

— силой инерции возвратно-поступательно движущихся деталей кривошнпно-шатуиного механизма, к которым, кроме поршневой

группы, относится примерно ^ веса самого шатуна: эта сила сжимает или растягивает шатун и достигает максимальных значений в в. м. т. и н. м. т.;

— силой инерции самого шатуна, изгибающей шатун в поперечном направлении и достигающей наибольшей величины, когда угол между кривошипом и шатуном равен приблизительно 90°.

Напряжения, возникающие в шатуне от поперечного изгиба, не достигают величины 200 кГ /см* н не опасны для шатуна. Ввиду этого расчет на поперечный изгиб не проводится.

Опасным для стержня шатуна является момент пуска, когда давление газов в в. м. т. максимальное, а разгружающее действие силы инерции мало вследствие незначительной скорости вращения. Сила Р. давления газов действует вдоль стержня шатуна и сжимает его. Длина шатуна по отношению к его сечению достаточно велика, поэтому при расчете нужно учитывать возможность продольного

изгиба стержня. В плоскости качания шатуна (концы стержня закреплены шарннрно) суммарное напряжение

Гт{р i\!.mJ х

где F р — средняя площадь сечения шатуна в см\

Lm — расстояние между осями малой и большой головки в см\ J^ — момент инерции среднего сечения шатуна относительно

оси хх (рис. 96) в см\ о^ — предел упругости материала шатуна; Е^ — модуль упругости материала шатуна.

Для различных сталей =0,0002 -ь 0.0005.

В плоскости оси коренных шеек коленчатого вала суммарное напряжение вычисляют, исходя из условия защемления обоих концов шатуна, по формуле

О — Р* 1 р у г 1см1

где Lml — расчетная длина шатуна в см\

Jту— момент инерции среднего сечения шатуна относительно оси уу в см*.

Сравнивая формулы для определения аел и аеум, легко заметить, что по условиям прочности момент инерции сечення шатуна относительно оси уу может быть в 4 раза меньше момента инерции относительно оси лтдг, т. е. ом = а(ум, если J^ = 4 Jmf (принимая, что Lm ~ Lmi).

В существующих конструкциях двутавровое сечение шатуна приближается к этому условию.

Моменты инерции

, BJll - (Вт - ъш) hi, (Hm-hm) Bl + hJ>L Jmx= 15 ' Jmrt= T5

Коэффициент запаса на сжатие и продольный изгиб К, =» «=, где а г — предел текучести.

В*шатунах двигателей гоночных мотоциклов допускаются большие значения afX и соответственно меньшие коэффициенты запаса. Значения К, меньше двух не следует допускать.

Если площадь сечения шатуна у малой головки значительно меньше площади среднего сечення, принятого в расчете на продольный изгиб, то это сечение следует проверить на простое сжатие силой Р, и на разрыв силой инерции Яу возвратно-поступательно движущихся деталей.

Расчет большой головки шатуна. Большую головку шатуна следует рассчитывать на разрыв по формуле для толстостенных сосудов, I. е. о Dlt + л,) Р„.

где DmX — наружный диаметр большой головки шатуна: Dmi — внутренний диаметр большой головки шатуна;

— ширина большой головки шатуна; Рро< — расчетная нагрузка.

Расчетную нагрузку определяют как сумму сил инерции прн максимальном числе оборотов и нахождении поршня в в. м. т. по формуле

где G'n<>p — сила тяжести деталей поршневой группы и части шатуна, участвующей в прямолинейном движении, в кГ\ Ci,, — сила тяжести" части шатуна, участвующей во вращательном движении. Иногда большую головку шатуна рассчитывают по формуле р,0*236 D 0,5\

где Dm(р = г>ш1 - средний диаметр головки в см\

llflL

Wm = ----------- момент сопротивления изгибу сечения

гатовкн в см*\ F^ — amltt — площадь сечения в сяР. В существующих' конструкциях мотоциклов о- = 1000 -т- -т- 1500 кГ/см

Напряжения в большой гоювке шатуна возрастают при увеличении числа оборотов коленчатого вала.

Размеры и конструкцию роликоподшипника большой гатовкн шатуна выбирают на основании имеющихся конструкций, а также исходя из соображений, изложенных при описании конструкции. Ратнкоподшипннк проверяют на контактное напряжение, возникающее между рашкамн и рабочей поверхностью кривошипного пал ьца.

Расчетной нагрузкой является или максимальная сила давления на поршень, или напбатьшая суммарная сила инерции поршневой группы и шатуна в зависимости от наполнения и степени сжатия двигателя, числа оборотов и веса деталей кривошинно-шатун- кого механизма.

Принимаем за расчетную нагрузку силу Р. давления газов. Нагрузка между отдельными ратнками распределяется неравномерно, причем нанбатсе нагруженный ратик воспринимает нагрузку

Р =бр' " ~*р *

где гр — число рядов роликов в подшипнике.

Максимальное значение контактного напряжения

О... = 610 у р, Jf + JL) кГ;см\

где рг = -~ - нагрузка, приходящаяся на 1 см длины ролика;

/я — суммарная длина ратинов в одном ряду в см, гр — радиус ролика в см; г*кр — радиус пальца кривошипа в см.

Допустимой величиной оШ4х следует считать 30 ООО кПсм*.

Расчет долговечности подшипников по эмпирическим формулам, применяемый для обычных шарнко- и рашкоподшнпннков. не применим для шатунных подшипников.

В некоторых мотоциклетных двигателях в большой головке шатуна применяют подшипники скальження. В этом случае кривошипную шейку каленчатого вала следует проверить на максимальное и среднее значения удельного давления. Нагрузку на подшипник берут из диаграммы сил, действующих вдаль шатуна за весь цикл, нлн из палярной диаграммы нагрузки на шатунную шейку.

Удельное давление

„ _*»..,

где Rm щах — наибольшая сила, действующая вдаль шатуна, в кГ; dK — диаметр кривошипного пальца в см;

1К — рабочая длина кривошипного пальца в см.

В существующих конструкциях qm тшя — 30 -i- 65 кГ/см*.

Удельное давление до некоторой степени (очень условно) характеризует износостойкость подшипника скольжения.

§ 59. КОЛЕНЧАТЫЙ ВАЛ И МАХОВИК

Коленчатый вал. Назначение каленчатого вала состоит в том. чтобы силу давлении газов на поршень преобразовывать в крутящий момент и передавать его силовой передаче; при этом прямолинейное движение поршня преобразуется во вращательное движение коленчатого вала.

На каленчатый вал во время работы действуют периодические нагрузки от давления газов, сил инерции возвратно-поступательно движущихся масс и сил инерции вращатслыю движущихся деталей кривошипио-шатунного механизма.

Конструкция коленчатого вала зависит от числа цилиндров, принятой конструкции шатунных подшипников и числа тактов двигателя.

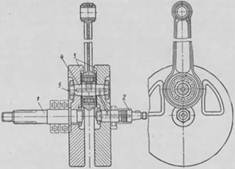

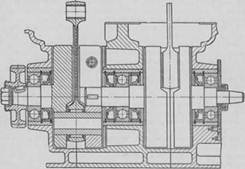

На рис. 84 изображен каленчатый вал одноцилиндрового четырехтактного двигателя.

Коренные пальцы / и 2 запрессованы (посадка с небольшим конусом) н затянуты гайками в щеках 3 кривошипа, являющихся маховиками. Кривошипный палец 4 в маховиках имеет также посадку на конус и затянут гайками. В большой головке шатуна установлен роликоподшипник, ралнкн которого работают по наружной поверхности втулки 5. Втулка 5 напрессована на кривошипный палец и зажата с торцов маховиками 3 при помощи гаек.

Нагрузка от шатуна воспринимается пальцем 4, работающим на изгиб и срез; он изготовлен из стали иысокой вязкости с большим

Рис. W. Коленчатый вал одноцилиндрового четырехтактного двигателя

Рис. W. Коленчатый вал одноцилиндрового четырехтактного двигателя

|

временным сопротивлением. Втулка 5, напрессованная на палец 4 и являющаяся кольцом роликоподшипника, выполнена из хромистой цементуемой стали, имеющей высокие твердость и сопротивляемость износу.

Крепление кривошипного пальца гайками позволяет легко разбирать коленчатый вал при замене изношенных деталей подшипника большой головки шатуна. Это является преимуществом данной конструкции.

На левом коренном пальце размещена звездочка передней передачи. Правый коренной палец используют для приводов механизма газораспределения и масляного насоса.

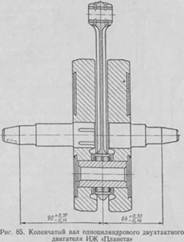

Коленчатый вал одноцилиндрового двухтактного двигателя ИЖ «Планета» (рис. 85) состоит из коренных и кривошипных пальцев. заирессованных в щеки кривошипа, которые являются одновременно маховиками. Натяг при прессовых посадках обоих пальцев равен 0,081—0,110 мм.

Кривошипный палец изготовлен из хромистой стали 15Х, цементован и закален до твердости HRC 57—62. Из такого же материала выполнены н коренные пальцы. 169

Маховики изготовлены из серого чугуна Сч 24-44. Выемки на их боковых поверхностях закрыты дисками, которые прикреплены к маховикам при помощи винтов. Это сделано для уменьшения объема кривошипной камеры.

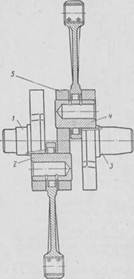

Коленчатый вал двухцилиндрового четырехтактного двигателя М-63 изображен на рис. 86. Цилиндры расположены под углом 180"

|

одни к другому. Так же расположены кривошипные пальцы 2 и 4. Коренные пальцы / н 3 выполнены как одно целое с крайними щеками кривошипа и называются цапфами коленчатого вала.

Каждый кривошипный палец одним концом запрессован в отверстие средней щеки 5 с натягом 0,21 мм. Другим концом, имеющим очень пологий конус (конусность 1: 140), палец запрессован в отверстие цапфы с натягом, переменным по длине конуса (0,074— 0,12 мм).

Ролики подшипников больших головок шатунов работают по твердой цементованной поверхности кривошипных пальцев, изготовленных из хромоннкелсвой стали I2XH3.

На переднем коренном пальце помещена шестерня привода газораспределения. На конце заднего коренного пальца закреплен маховик, в котором смонтировано сцепление. На цапфах каленчатого вала имеются противовесы. Цапфы изготовлены из стали ЗОХМА или ЗОХГСА; эти стали обладают высоким пределом упругости II вязкостью.

Каленчатый вал двигателя М-63 трудно ремонтировать, так как разборка, подбор деталей и сборка могут быть произведены только на заводе нлн в крупных мастерских квалифицированным персоналом.

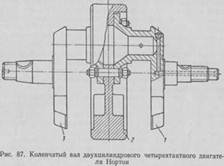

В качестве примера коленчатого вала четырехтактного двухцилиндрового двигателя, у которого цилиндры расположены рядом, рассмотрим каленчатый вал двигателей Нортон с рабочим объемом 500 сла (рис. 87). Кривошипные пальцы распаложе- ны на одной оси. а поршни и шатуны обоих цилиндров совершают одинаковое движение.

Коленчатый вал состоит из трех главных частей: цапф 1 и 3 и маховика 2. Каждая цапфа является сложной кованой стальной деталью, включающей коренной палец, щеку кривошипа, кривошипный палец и фланец, которым цапфа крепится при помощи баллов к маховику. Каленчатый вал опирается на два шариковых (или роликовых) подшипника. Большие головки шатунов — разъемные, вращаются на подшипниках скольжения. Подобную конструкцию каленчатого вала имеют многие английские мотоциклетные двигатели (фирм БСА. Триумф. Ройал-Энфилд и др.).

Рис. 86. Коленчатый вал двухцилиндрового четырехтактного двигателя М-63

Рис. 86. Коленчатый вал двухцилиндрового четырехтактного двигателя М-63

|

На рис. 88 изображен каленчатый вал двухтактного двухцилиндрового двигатели.

|

Рис. 88. Коленчатый мл двухтактного двухцилиндрового двигателя ИЖ-555 и его установка в картере

Рис. 88. Коленчатый мл двухтактного двухцилиндрового двигателя ИЖ-555 и его установка в картере

|

В качестве коренных подшипников коленчатого вала в современных мотоциклетных двигателях применяют исключительно подшипники качения — шариковые и роликовые. Шарикоподшипники обладают тем преимуществом, что они воспринимают осевые нагрузки и хорошо фиксируют коленчатый вал. Роликоподшипники долговечнее, но менее приспособлены к осевым нагрузкам.

Роликоподшипники целесообразно применять на свободном конце вала, со стороны, противоположной фиксирующему шарикоподшипнику. Колебания размеров, вызванные неточностью изготовления картера и коленчатого вала, в этом случае компенсируются перемещением в осевом направлении роликов и наружного кольца относительно внутреннего кольца.

Маховик. Как уже указывалось, работа кривошнпно-шатун- иого механизма невозможна без массивного маховика, который, накапливая энергию во время рабочего хода, продолжает вращаться по инерции и отдает накопленную энергию во время трех подготовительных тактов рабочего процесса.

Требования, предъявляемые к маховику, следующие.

1. Маховик должен обладать достаточным динамическим моментом инерции, чтобы обеспечить устойчивую работу двигателя при малом числе оборотов коленчатого вала как под нагрузкой, так н на холостом ходу. Указанное требование сссбенно важно для мотоциклетных двигателей, так как эти двигатели чаще всего выполняют одноцилиндровыми, вследствие чего неравномерность вращения их коленчатых валов значительно больше, чем у многони- линдровых автомобильных двигателей.

2. Маховик должен иметь достаточный динамический момент инерции для преодоления кратковременных перегрузок двигателя. У мотоцикла, хотя и обладающего значительной инерцией поступательного движения и инерцией вращающихся колес, вследствие недостаточного динамического момента инерции маховика работа двигателя на малых скоростях при кратковременных изменениях нагрузки будет неустойчивой.

3. Маховик должен иметь достаточный момент инерции, чтобы обеспечить троганне с' места мотоцикла в случае резкого включения сцепления (при этом двигатель не должен останавливаться).

4. Момент инерции маховиков должен быть как можно меньше, чтобы обеспечить максимальную быстроту разгона мотоцикла (приемистость).

Таким образом четвертое требование противоречит первым трем. Поэтому при проектировании и изготовлении двигателей момент инерции маховиков выбирают из условий работы и назначения мотоцикла. Например, для гоночного мотоцикла маховики делают легче, чем для дорожного, а для двухцилиндрового мотоцикла меньше, чем для одноцилиндрового, и т. д.

Маховики выполняют в виде дисков, являющихся одновременно щеками кривошипа, или о виде диска, закрепленною на конце 160

коленчатого вала. В этом случае в нем располагается механизм сцепления. В некоторых двигателях маховик пометают посредине коленчатого вала (двухцилиндровые двигатели мотоциклов Нортон, БСА, Триумф и др.) или на конце коленчатого вала снаружи картера (двигатели Мото-Гуцци. MB и др.); в этом случае маховик не имеет никаких дополнительных функций. Расчет маховика приведен выше.

Определить действительные напряжения в коленчатом валу весьма сложно, так как они зависят от многих факторов, которые не поддаются учету, например величина и направление сил, действующих на вал, жесткость самого вала, жесткость картера, точность обработки деталей и т. и. Поэтому коленчатый вал рассчитывают по приближенному условному методу с рядом допущений. Напряжения, вычисленные по этому методу, сравнивают с напряжениями в проверенных в эксплуатации конструкциях. Коленчатый вал рассчитывают одновременно на изгиб и кручение от давления газов и сил инерции.

Коленчатый вал рассматривают как балку, свободно лежащую на двух опорах и нагруженную силами, реакциями опор и моментами. Как показывает практика расчета многих валов, наибольшие напряжения возникают прн передаче

наибольшего крутящего момента, т. е. с максимальным значением касательной силы Т. Силу Т и силу Z, действующую по радиусу кривошипа, находят по диаграмме касательных (тангенциальных) сил.

Рис. 89. Схема сил и моментов, нагружающих коленчатый нал

Рис. 89. Схема сил и моментов, нагружающих коленчатый нал

|

Схема сил. моментов и реакций, нагружающих коленчатый вал. представлена на рис. 89. Кроме сил Т и Z, реакций Тх, Тг и Z,. Z., к рассматриваемой части коленчатого вала приложен подводимый крутящий момент Л!*, равный произведению касательной силы, действующей в данный момент на кривошипную шейку второго цилиндра, на радиус кривошипа (в случае двухцилиндрового двигателя). Кроме того, к шейке приложен противоположный по направлению крутящий момент сопротивления М,, равный мгновенному значению крутящего момента двигателя. Очевидно, что М{ = TRKp -f Мп.

В одноцилиндровом двигателе момент М„ отсутствует. Реакции опор определяют по формулам:

6 И.аиицкк.. др.

Если между опорами расположены два колена коленчатого вала, как это сделано у большинства двухцилиндровых двигателей, то реакции подсчитывают с учетом сил Z и Т. действующих на каждое колено. Предполагают, что опасное сечение кривошипного пальца находится в точке приложения сил Т и Z. Изгибающий момент от реакции Z, 0 v

Изгибающий момент от реакции Г,

Мт.-Тл-Т^..

Ввиду того, что эти изгибающие моменты действуют в двух взаимно перпендикулярных плоскостях, суммарный изгибающий момент определится как геометрическая сумма моментов Мг и Мг,

Напряжение изгиба в кривошипном пальце

где И7, — ^ —iss- - момент сопротивления изгибу кольце- вого сечения кривошипного пальца (D„ — наружный диаметр пальца; 4м — диаметр отверстия пальца).

К этому сечению подводится крутящий момент

Для одноцилиндрового двигателя крутящий момент определяют по формуле

7,/?., = (Г-Го-

Напряжение кручения

т - М

где 07, = jj. - момент сопротивления кручеиию.

Суммарное напряжение в опасном сечении кривошипного пальца от изгиба и кручения подсчитывастся по формуле

- Vo'. + 4т;,.

Подсчитанное суммарное напряжение сравнивают с пределом текучести а, легированной стали, из которой изготовлен кривошипный палец.

Отношение предела текучести к расчетному напряжению называется коэффициентом запаса прочности

к --^г-

Коренной пален подвергается изгибу и кручению Изгибающий момент, действующий на коренную шейку:

где с — расстояние от середины подшипника до места перехода коренного пальца в щеку кривошипа, которое ивляетси опасным сечением.

Изгибающий момент от реакции 7*,

Суммарный изгибающий момент

М." V Mi, + MY,.

Напряжение изгиба

М.

п = ■ -

"'i я /Di.-ibV

Крутящий момент

М,= М,.

Напряжение кручения

Л1е

Дата публикования: 2014-10-19; Прочитано: 1867 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!