|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Трубы, соединения трубопроводов и уплотнительные устройства

|

|

В судовых трубопроводах применяются стальные, медные, медно-никелевые, латунные, биметаллические, алюминиевые и пластмассовые трубы.

По способу изготовления различают трубы бесшовные и сварные, по сечению — круглые и прямоугольные. Трубы прямоугольного сечения, применяемые в основном, для вентиляционных трубопроводов, выполняют из листовой стали или легких сплавов.

В целях стандартизации и унификации труб, арматуры, соединений трубопроводов и уплотнительных устройств установлены понятия условный проход, условное давление и рабочее пробное давление.

Под условным проходом понимают внутренний диаметр арматуры и соединительных частей труб.

Проход называют условным потому, что для труб он не сов падает (в большинстве случаев) с их фактическим внутренним диаметром, который зависит от толщины стенки трубы. Условный проход обозначается с указанием размера в миллиметрах, например Dу 32, Dу 100 и т. д. Он является характеристикой трубопровода, по нему подбирают трубы и производят расчет сопротивлений.

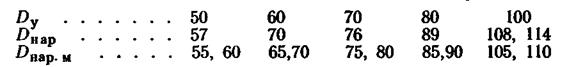

Из ряда Dу 3—400 мм ниже приведены некоторые условные проходы и соответствующие им наружные диаметры (Dнар) стальных (бесшовных) и медных труб, принятые для судостроения:

Условные, пробные и рабочие давления установлены ГОСТ 356—80.

Условное давление ру — наибольшее избыточное давление при температуре среды 20 °С, при котором допустима длительная работа элементов трубопровода. В соответствии с ру для каждого наружного диаметра стандартизирован ряд толщин стенки трубы. Длина трубы регламентирована от 1 до 12 м.

Пробное давление рпр — избыточное давление, при котором должно проводиться гидравлическое испытание элементов трубопровода на прочность и плотность водой при температуре не менее 70 °С.

Рабочее давление рр—наибольшее избыточное давление, при котором обеспечивается заданный режим эксплуатации элементов трубопровода. В связи с понижением механических свойств металлов при высоких температурах стандартом установлен ряд рр в зависимости от температуры рабочей среды. Например, если для стальных трубопроводов при 200 °С рр=рд, то при 425 °С эксплуатация трубопроводов возможна, лишь при рр = 0,5 ру.

Выбор материала и способа изготовления труб обусловлен параметрами рабочей среды. Для сред с температурой не выше 400 °С, как правило, применяют трубы бесшовные или сварные из углеродистых или из низколегированных сталей, при боль-

шей температуре сред — трубы из специальной легированной стали. Исключение составляют трубопроводы системы газоотвода.

Трубы из меди и медных сплавов обычно выполняют бесшовными и применяют при температуре не более 200 °С, а медно-никелевые — при температуре не выше 300 °С.

Трубы из пластических масс обладают стойкостью против коррозии и эрозии, вызываемых морской водой, и имеют малую массу.

Трубы из полиэтилена применяются в общесудовых трубопроводах пресной и забортной воды при небольших давлениях и температурах. Однако использование труб из полиэтилена в системах СЭУ затруднительно из-за недостаточных прочностных качеств, невысокой теплостойкости, а также его неустойчивости к дизельному топливу, нефти и маслам. Проходят опытную проверку трубы из других материалов: винипласта, фторопласта, полипропилена и стеклопластиков.

В табл. 3.2 приведены данные о материале труб и способах их изготовления в зависимости от назначения трубопровода системы СЭУ.

Соединения трубопроводов предназначены для компоновки в единое целое всех элементов. Тип соединения определяется параметрами рабочей среды, диаметром трубопровода, расположением, удобством проведения монтажных, профилактических и ремонтных работ.

По типу соединения различают неразъемные и разъемные. К первым относятся соединения, выполненные при помощи сварки, пайки и клееные. Сварка и пайка применяются для тех частей трубопровода, которые легкодоступны для проведения таких работ с хорошим качеством.

Сварные соединения снижают массу трубопровода, уменьшают расходы на его изготовление и монтаж, но затрудняют производство ремонтных работ и контроль качества швов. Клееные соединения используются для пластмассовых труб.

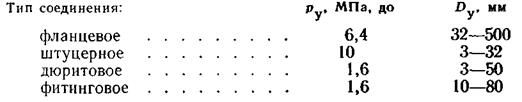

Возможность проведения монтажно-демонтажных работ обеспечивают разъемные соединения. Они делятся на фланце вые, штуцерные, дюритовые, фитинговые и специальные.

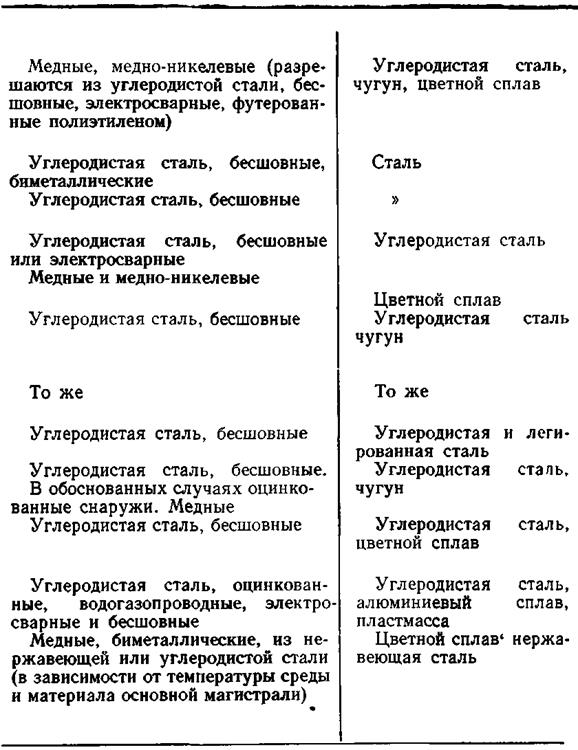

Наиболее широко в системах СЭУ применяются фланцевые соединения. С их помощью собирают трубопроводы, имеющие условный диаметр более 32 мм, практически для любого давления. Фланцы бывают двух видов: жесткие, соединенные с трубой при помощи сварки (рис. 3.11, а, б), и свободные, удерживаемые на трубе кольцом, приваренным к трубе (рис. 3.11, в) или отбортовкой последней (рис. 3.11, г). Соединения второго вида обладают тем преимуществом, что, допуская вращение фланца относительно оси трубы, позволяют упростить монтажные работы и лучше воспринимают деформации трубопровода.

Однако применение свободных фланцев приводит к некоторому удлинению трубопровода.

Для трубопроводов, работающих при условном давлении более 0,6 МПа, на соприкасающихся поверхностях фланцев де лают специальные уплотнительные канавки в виде двух или трех концентрических окружностей глубиной 0,5—0,8 мм. При меньших давлениях соприкасающиеся поверхности канавок не имеют. В том случае, если соединение работает при давлениях, превышающих 2,4 МПа, применяют фланцы с выступом и впадиной. Ширина выточки впадины составляет 7—10 мм.

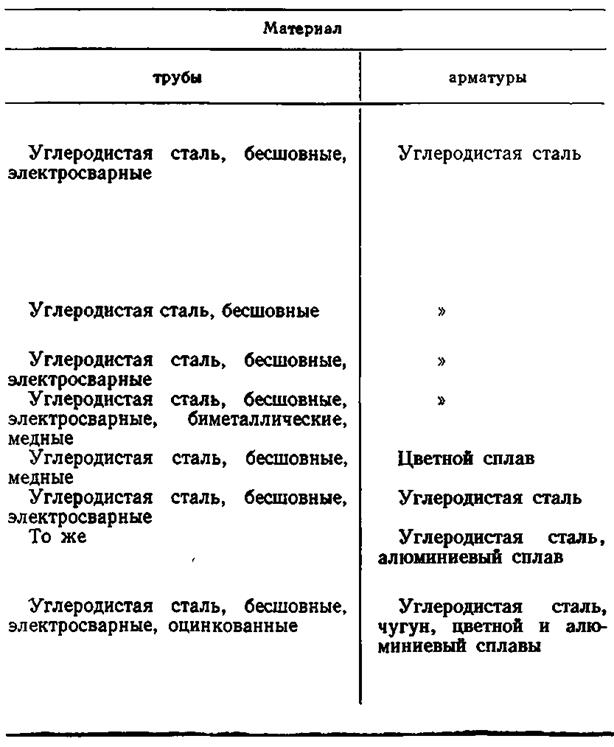

Таблица 3.2 Материал труб и арматуры в зависимости от назначения трубопровода системы

Продолжение таблицы 3.2

Герметичность фланцевого соединения обеспечивается путем установки прокладки между фланцами и последующего их обжатия.

ГОСТ 1536—76 установлены наружные диаметры фланцев и окружности центров болтов, болтовых отверстий и их число, а также формы и размеры уплотнительных поверхностей в зависимости от условных прохода фланца и давления.

Рис. 3.11. Фланцевые соединения: а — с приварными плоскими фланцами; б— на приварном стальном бурте; в — на приварном стальном кольце; г — на отбортованной медной трубе.

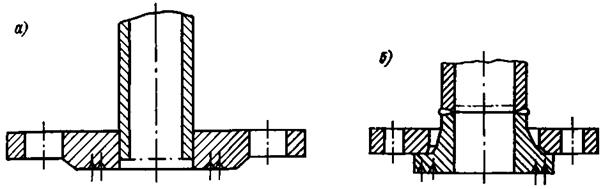

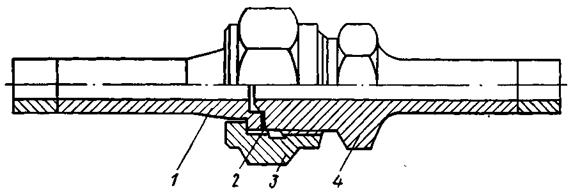

Штуцерные соединения в зависимости от способа крепления к трубам делятся на привариваемые встык (рис. 3.12), внахлестку и на отбортованной трубе. Соединения штуцеров, наконечников или ниппелей с трубами производятся сваркой или пайкой в зависимости от материала, из которого они изготовлены. Эти соединения применяют для труб диаметром менее 32 мм.

Рис. 3.12, Штуцерное соединение, привариваемое к трубам встык.

1 — наконечник; 2 — прокладка; 3 — накидная гайка; 4 — штуцер.

Уплотнение соединения обеспечивается прокладкой. При давлениях свыше 4 МПа для рабочих сред (кроме воды и пара) применяют рифленые отожженные прокладки из меди, во всех остальных случаях — паронитовые.

Для штуцерных соединений характерны малая масса и удобство проведения монтажных работ.

Дюритовые соединения представляют собой цилиндрические муфты, состоящие из нескольких прорезиненных слоев ткани. Муфты 2 соединяются с трубами при помощи металлических хомутов 1 (рис. 3.13). Плотное прилегание и удержание муфты обеспечивается кольцевыми выступами высотой 1,5—2 мм или приваркой проволочных колец на концах труб.

Рис. 3.13. Дюритовое соединение: а — под давлением; б — без давления.

Этот тип соединения характеризуется простотой и быстротой проведения монтажных работ, малой массой, обеспечением самокомпенсации при температурных расширениях и эластичностью. Последнее свойство особенно ценно для подсоединения трубопроводов к механизмам, испытывающим вибрацию. Однако срок службы соединений составляет 2—3 года, муфты не обладают достаточной огнестойкостью и не могут работать при давлениях свыше 1 МПа. В связи с этим дюритовые соединения используются в трубопроводах топлива, масла и воды условным диаметром 10—80 мм.

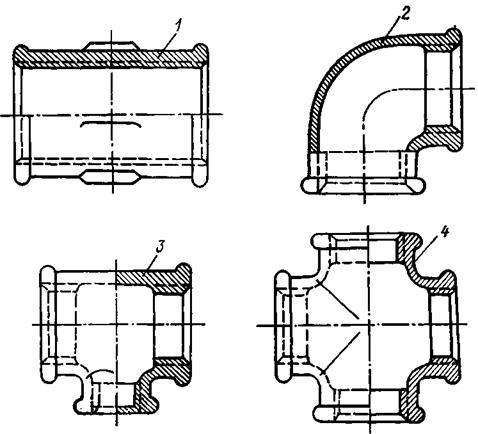

К фасонным частям трубопровода относятся муфты, угольники, тройники, крестовины (рис. 3.14). Применение фасонных частей, гнутых труб и отводов позволяет изготовить трубопроводы с малыми радиусами в местах поворота их в разных плоскостях.

Рис. 3.14. Элементы фасонных частей.

1 — муфта; 2 — угольник; 3 — гройник; 4 — крестовина (четверник).

Фитинговые соединения предназначены для водогазопроводных труб (рис. 3.15). Они применяются при давлении и температуре среды менее 1,6 МПа и 175 °С. Соединение труб осуществляется свинчиванием муфты до упора к контргайке. Плотность соединения обеспечивается подмоткой льна или пакли на сурике или белилах. Арматуру фитинговых соединений изготовляют из стали и ковкого чугуна.

Рис. 3.15. Фитинговое соединение.

1 — трубы; 2 — контргайка; 3 — муфта.

Типы путевых разъемных соединений труб в системах определяются исходя из давления среды в системе и внутреннего диаметра трубы:

В трубопроводах при давлении рабочей среды до 4 МПа и условном проходе от 32 до 600 мм применяются специальные соединения фирм «Фомм» и «Викинг-Джонсон» (рис. 3.16, а). Для них характерны простота монтажа, умеренная стоимость, возможность обеспечения небольшого относительного перемещения труб, а также излом оси в пределах 5—6°. Уплотнение соединений достигается стягиванием свободных фланцев 2 болтами 3. В результате проставочная муфта 6 воздействует на уплотнения 5, которые, деформируясь, уплотняют места соединений муфты 6 с трубами 1 и 4, Этим достигается не только герметичность соединения, но и достаточная его прочность. Уплотнения изготовляются из специального синтетического материала. На рис. 3.16, б показано специальное соединение труб небольшого диаметра. Принцип работы этого устройства аналогичен предыдущему, только фланцевое соединение заменено накидными гайками 7, навинчивающимися на муфту 6. Уплотнительные прокладки 5 обеспечивают герметичность соединений труб 1 и 4.

Рис. 3.16. Специальные соединения труб: а — стандартное с центрирующими болтами для стальных и чугунных труб фирмы «Фомм»; б — типа «Юниор» фирмы «Викинг-Джонсон».

Уплотнительные устройства классифицируются по степени герметичности и характеру действия: абсолютно герметичные соединения; неподвижные (фланцевые, штуцерные и пр.); подвижные (уплотнения шпинделей, поршней и пр,); устройства периодического действия, или узлы затворов (уплотнения тарелки и седла арматуры). Герметичность неподвижных соединений достигается за счет размещения между уплотняемыми деталями мягкого эластичного элемента (прокладки).

Материалы прокладок должны обеспечивать герметичность соединения при незначительных усилиях обжатия, сохранять свои упругие свойства при искривлении уплотнительных поверхностей, не повреждать уплотняемые поверхности, сохранять как можно дольше в процессе эксплуатации уплотнительные свойства.

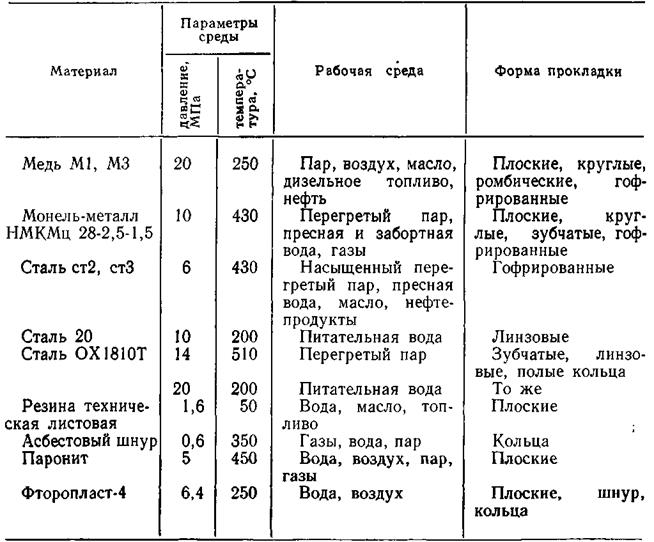

В зависимости от материала прокладки классифицируются на металлические, неметаллические и комбинированные; по форме делятся на плоские, круглые, зубчатые, линзовые, гофрированные и полые. Выбор формы и материала прокладки обусловливается родом рабочей среды и ее параметрами, удельным усилием обжатия, удельным давлением на нее в период эксплуатации, ползучестью материала прокладки и фланцев.

Среди металлических прокладок наиболее распространены плоские, круглые и зубчатые. Плоские прокладки изготовляют из листа, круглые — из проволоки, зубчатые — посредством механической обработки. Для плоских и зубчатых прокладок требуется значительное усилие обжатия. Кроме того, для них характерно низкое упругое восстановление.

Линзовые прокладки служат для уплотнения трубопроводов пара и питательной воды. При применении линзовой прокладки уплотнение происходит по узкой кольцевой полоске. Для надежной работы соединения материал прокладки должен быть мягче, чем материал фланцев.

Полые прокладки характеризуются повышенной упругостью и меньшими усилиями обжатия по сравнению с плоскими и зубчатыми. Полые прокладки изготовляют из трубок нержавеющей и малоуглеродистой стали, медно-никелевого сплава с толщиной стенки 0,15—3,0 мм. Для предохранения полых прокладок от растяжения устанавливают кольцо или бурт. Полые прокладки с отверстиями на внутренней стороне благодаря эффекту самоуплотнения могут обеспечивать герметичность соединения при давлении рабочей среды до 35 МПа.

Гофрированные прокладки штампуют из тонколистового проката толщиной 0,25—0,8 мм. Шаг между гофрами составляет 1,2—6 мм, а высота гофров — от 0,6 до 3 мм.

Металлические прокладки, которые устанавливают на паропроводах, должны быть покрыты слоем мастики и графитовой обмазкой.

Ромбические прокладки из меди применяют для уплотнения штуцерных соединений. Перед установкой прокладки отжигают при температуре 600—650 °С.

Неметаллические прокладки характеризуются высокой упругостью, меньшими усилиями обжатия, но имеют относительно низкую прочность. Из резины, асбеста, фторопласта изготовляют прокладки: плоские, в виде шнуров, круглого и квадратного сечения.

Материал, форма и область применения прокладок приведены в табл. 3.3.

Комбинированные прокладки представляют собой сочетание неметаллических материалов с металлами, при этом каждая составляющая выполняет присущую ей функцию: металлический каркас обеспечивает прочность, а неметаллические наполнители— плотность прокладки.

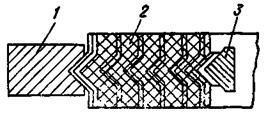

Комбинированные прокладки выполняются в виде закрытых, волнистых, асбестометаллических, спирально навитых. Последние представляют собой наружное ограничительное кольцо 1, допускающее сжатие спиральной части 2 на 25—30 % и внутреннего кольца 3 (рис. 3.17). Спиральная часть состоит из профилированной ленты стали ОХ18Н10 толщиной 0,25 мм и паронитовой ленты толщиной 0,3—0,5 мм или ленты из асбестовой бумаги толщиной 0,3—0,4 мм.

При сжатии до ограничительного кольца спиральная часть растягивает его по окружности и сжимает внутреннее кольцо. Если нагрузка на прокладке снижается, кольца упруго сжимают спиральную часть, обеспечивая уплотнение фланцевого соединения.

Промышленностью выпускаются спирально навитые прокладки двух типов: ПСПВ-I и ПСПВ-II. Про кладки первого типа применяются в паропроводах с давлением пара 4,4—4,6 МПа и температурой 450 ± ±20 °С и трубопроводах питательной воды (8 МПа, 105 °С), второго типа — в паропроводах (6,6 МПа, 475 °С).

Таблица 3.3 Металлические и неметаллические прокладки

Герметичность соединения поверхностей, перемещающихся относительно друг друга, обеспечивается подвижными уплотняющими устройствами. При этом герметичность обеспечивается одним из следующих способов: созданием нулевого зазора между уплотняемыми деталями посредством помещенного между ними упругого эластичного уплотнительного элемента; разобщением полостей посредством упругих разобщительных устройств; постепенным изменением перепада давлений с помощью щелевых уплотнений.

Рис. 3.17. Спирально навитая прокладка.

В качестве подвижных уплотнительных элементов применяются резиновые кольца круглого сечения, сальниковые набивки, манжеты, поршневые кольца, сильфоны, мембраны.

Дата публикования: 2014-11-18; Прочитано: 4040 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!