|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Арматура

|

|

Многообразие судовой арматуры обусловливает сложность ее классификации. В основу общей классификации арматуры заложен иерархический принцип деления всего многообразия видов арматуры на разделы, классы, подклассы, группы, подгруппы и типы.

По виду управления запорным органом арматура классифицируется на разделы: с ручным управлением, дистанционно управляемая, автоматическая и прочая.

Каждый раздел арматуры по назначению делится на классы (клапаны, клапанные коробки, кингстоны, задвижки, заслонки, захлопки, золотники, конденсатоотводчики и т. д.).

Соответственно каждый класс арматуры по конструктивному исполнению разделяется на подклассы (клапаны запорные, невозвратно-запорные, невозвратные, предохранительные, регулирующие, переключающие и пр.).

В свою очередь, деление каждого подкласса на группы обусловливает тип привода:

ручной (маховик, рукоятка, тросик, валик, ключ-трещотка, редуктор и др.);

гидравлический (мембранный, поршневой, сильфонный, гидромашинка, гидромотор и пр.);

пневматический (мембранный, поршневой, сильфонный, пневмомашинка и т. д.);

электрический (электродвигатель);

электрогидравлический, пневматический, магнитный.

По виду присоединения к трубам или оборудованию, каждая группа арматуры делится на подгруппы. Присоединение может быть фланцевым, штуцерным, муфтовым, бугельным, цапковым (одна концевая присоединительная часть корпуса имеет наружную резьбу).

К судовой арматуре предъявляются следующие общие требования:

возможность размещения в любом положении (за исключением невозвратно-запорных, невозвратно-управляемых, неподпружиненных, предохранительных клапанов и некоторой специальной автоматической арматуры);

простота и удобство в эксплуатации;

герметичность (достаточная степень герметичности запорного органа, а в отдельных случаях также плотность арматуры по отношению к внешней среде);

обеспечение фиксации запорного органа арматуры в край них положениях; безударной работы дистанционно-управляемой арматуры с регулированием времени ее срабатывания гидроприводом; усилия на ручном приводе не более 450 Н; срабатывания от ручного и дистанционного управления после длительного пребывания арматуры в нерабочем состоянии и без про орачивания;

наличие дублирующего ручного привода, обеспечивающего управление арматурой в случае выхода из строя дистанционного управления; местного указателя положения запорного органа арматуры с ручным и дистанционным управлением;

минимальная масса арматуры, достигаемая путем изготовления из соответствующих материалов, которые также должны удовлетворять условиям прочности, переменных температур и коррозионной стойкости при длительном воздействии морской воды;

соблюдение допустимого уровня воздушного шума;

отсутствие кавитационного шумообразования при прохождении рабочей среды через проточную часть арматуры.

Особенно актуальными являются вопросы обеспечения надежности арматуры.

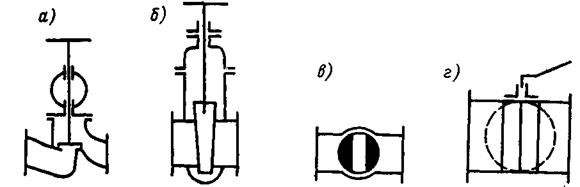

Классы арматуры в зависимости от исполнительного органа, выполняющего запорные функции, показаны на рис, 3.1.

Клапанами называется арматура, в которой закрытие и открытие проходного сечения осуществляется поступательным перемещением клапанной тарелки в направлении, параллельном движению потока рабочей среды в проходном отверстии. В зависимости от способа управления тарелкой по конструктивному исполнению класс клапанов делится на подклассы: запорные, невозвратные, невозвратно-запорные и невозвратно-управляемые.

Рис. 3.1. Классы запорной арматуры: а — клапан; 6 — задвижка; в — кран; г — заслонка; д — захлопка; е — золотник.

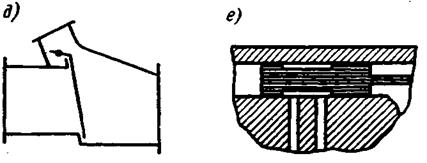

Каждому из клапанов (рис. 3.2) присущи свои особенности: запорный имеет шток, при помощи которого поднимается и опускается тарелка; невозвратный пропускает среду только в одном направлении и не имеет штока (тарелка прижимается собственной массой и давлением среды).

Невозвратно-запорный клапан совмещает две функции — пропускает среду в одном направлении и перекрывает проходное сечение. По конструкции он отличается от запорного способом соединения тарелки со штоком. В таком клапане шток имеет возможность прижать тарелку к седлу или ограничить высоту ее подъема под действием давления среды, но поднять тарелку он не может.

Рис. 3.2. Клапаны: а — запорный проходной; б — невозвратно-запорный угловой; в — не возвратно-проходной.

1 — корпус; 2 — тарелка; 3 — коробка; 4 — крышка; 5 — шпиндель; 6 — вкладыш; 7 — крышка.

Невозвратно-управляемый клапан совмещает функции запорного, невозвратного и невозвратно-запорного. Его особенностью является соединение штоков с тарелкой с некоторым зазором. Наличие зазора позволяет перемещать шток относительно тарелки.

Задвижкой, или клинкетом, называется арматура (см. рис. 3.1, б), в которой закрытие или открытие проходного сечения производится за счет поступательного перемещения диска в направлении, перпендикулярном к движению потока среды в проходном сечении. Диск может быть выполнен в виде клина, скошенного с одной или с двух сторон. Гидравлическое сопротивление задвижек в 30—40 раз меньше, чем у клапанов, однако плотность запирания у них хуже. Уплотнительная поверхность задвижек выполняется из цветных металлов и легированных сталей.

Краны (см. рис. 3.1, в) предназначены для закрытия и открытия проходного сечения вращением пробки с прорезями вокруг своей оси, расположенной в плоскости, перпендикулярной к направлению движения потока среды. Для обеспечения плотности запирания пробка должна быть тщательно притерта к корпусу, что ограничивает область применения кранов в зоне высоких давлений.

Заслонки (см. рис. 3.1, г) позволяют производить полное или частичное закрытие и открытие проходного сечения. Эти операции выполняются поворотом запирающего элемента вокруг своей оси, которая расположена в плоскости, перпендикулярной к направлению движения потока рабочей среды.

Захлопки (см. рис. 3.1, д) служат для открытия или закрытия проходного сечения посредством поворота запирающего элемента вокруг оси, которая находится вне пределов проходного сечения. Открытие захлопок производится под давлением среды с помощью привода.

В золотниковой арматуре (см. рис. 3.1, е) открытие или закрытие проходных сечений осуществляется перемещением цилиндрического золотника вокруг или вдоль своей оси.

Характеристики некоторых классов арматуры приведены в табл. 3.1. Каждый класс характеризуется конкретной областью применения. Так, клапаны наиболее широко применяются в трубопроводах диаметром менее 350 мм для различных давлений и сред. Задвижки устанавливают на трубопроводах диаметром более 50 мм, в которых перемещается среда с низким давлением (до 2,5 МПа) и небольшой температурой.

Таблица 3.1. Характеристики некоторых классов арматуры:

Задвижки целесообразно использовать в качестве донной и бортовой арматуры в системе охлаждения забортной водой, в трубопроводах большого диаметра и всасывающих. Краны применяют при давлениях до 1,0 МПа и условном диаметре до 80 мм. Условные проходы захлопок достигают 400—500 мм, поэтому их целесообразно применять в сливных и отливных трубопроводах. Золотниковая арматура служит для управления гидро- и пневмо приводами.

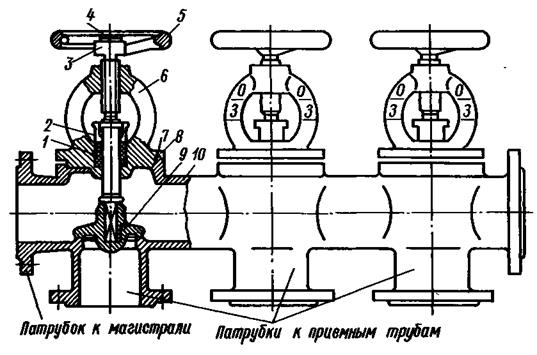

Для централизации управления арматурой в определенных системах (топливная и др.) целесообразно применять клапанные коробки. Они представляют собой корпус, в котором может быть установлено два клапана и более. На рис. 3.3 показана трехклапанная коробка с невозвратно-запорными клапанами. Литой корпус коробки имеет пять патрубков, три из которых обеспечивают подачу среды к потребителям, а два подсоединяются к магистрали.

На судах нашли распространение новые типы запорной арматуры, такие как кран с шаровым узлом затвора и поворотный затвор.

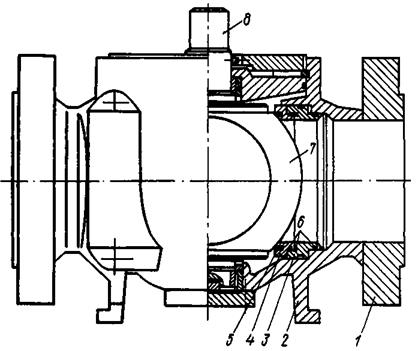

Кран с шаровым узлом затвора состоит из четырех основных элементов — шара, двух уплотнительных колец и поворотного шпинделя. В зависимости от способа установки шара различают краны с плавающим и неплавающим шаром, с плавающим шаром и подпружиненной плавающей втулкой. факторами.

Рис. 3.3. Трехклапанная коробка с невозвратно-запорными клапанами,

1 — набивка; 2 — крышка сальника; 3 — отличительная планка; 4 — гайка; 5 — маховик; в — шток; 7— прокладка; 8 —крышка; 9 — тарелка; 10 — корпус (0,3 — положения «Открыто» и «Закрыто»).

Конструкция крана с плавающим шаром показана на рис. 3.4. Шар имеет сквозное отверстие, диаметр которого равен внутреннему диаметру трубопровода. При повороте шпинделя проходное сечение перекрывается поверхностью шара. Герметичность узла затвора обеспечивается за счет давления среды на поверхность шара к уплотнительным кольцам.

Рис. 3.4. Кран с шаровым узлом затвора.

1 — фланец; 2 — корпус; 3 — упорная втулка; 4 — уплотни тельное кольцо; 5 — уплотняющий элемент (резина или фторопласт-4); 6 — прокладки; 7 — шар; 8 — шпиндель

Шар изготовляют по 2-му и 3-му классам точности, при этом шероховатость поверхности должна быть не ниже 32. Для обеспечения твердости и износостойкости поверхность шара хромируют с последующим полированием. Шар можно выполнить из любого материала, включая пластмассу, из которой целесообразно изготовлять и уплотнительные кольца. Это обусловлено тем, что пластмассы не способны повреждать уплотнительную поверхность шара. Однако они должны быть стойкими к большим удельным нагрузкам. Данным требованиям соответствуют такие пластические материалы, как политетрафторэтилен (фторопласт-4) и композиции на его основе.

Кран с шаровым узлом затвора характеризуется небольшими массогабаритными показателями, простотой и быстротой управления, хорошей герметичностью. Область применения запорной арматуры с шаровым узлом затвора и способ установки шара определяются условным давлением и проходом арматуры, а также эксплуатационными

Так, например, кран с плавающим шаром применяется в системах забортной воды условным диаметром до 250 мм и давлением до 4 МПа.

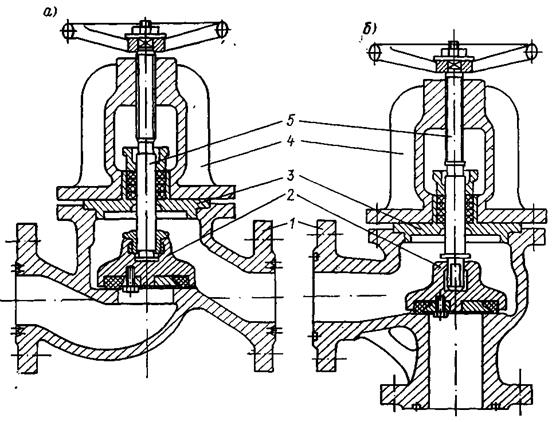

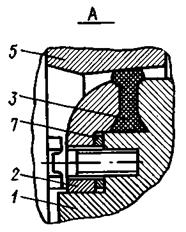

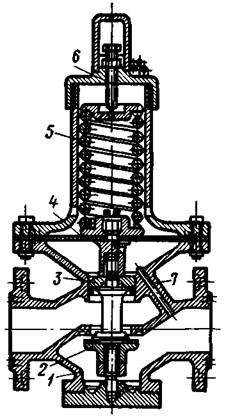

До недавнего времени заслонки использовались только как регулирующая арматура, т. е. при закрытом положении диска не обеспечивалась герметичность по его периметру. Научно технический прогресс в арматуростроении позволил, используя преимущества заслонок, создать на их базе поворотные затворы. Их особенность состоит в том, что по периметру диска затвора выполнено мягкое уплотнение. Уплотнительный элемент, которым является резина, может устанавливаться на теле диска (рис. 3.5) или корпуса. В корпусе уплотнительный элемент имеет вид манжеты, а на теле диска — вид формовочного кольца или клееного шнура.

Уплотнительный элемент является главным в поворотном затворе, определяющем его габариты и надежность работы. Это обусловлено теми обстоятельствами, что уплотнительный элемент в момент закрытия подвергается таким сложным деформациям, как изгиб и сжатие, а также износу при трении диска по корпусу. В связи с этим можно отметить, что износ уплотни тельного элемента затвора, установленного на трубопроводе, по которому протекает жидкость, происходит медленнее, чем на трубопроводе с газообразными средами, из-за более низкого коэффициента трения.

Регулирование деформации резинового кольца производится шайбами, которые поджимаются прижимной обоймой. Следует заметить, что чрезмерное обжатие уплотнительного элемента способствует увеличению крутящего момента на приводном валу затвора и ухудшению условий его эксплуатации. Это проявляется в повышении напряжений изгиба и сжатия резинового кольца, износа трущихся поверхностей, а также в росте оста точных деформаций при закрытом положении диска.

Область применения поворотного затвора определяется условными диаметрами и давлением. Исходя из условия герметичности арматуры, необходимо помнить, что при больших значениях диаметров и давлений сильно увеличивается крутящий момент на валу арматуры. При этом может оказаться, что для одинаковых условных диаметров и давлений крутящий момент на валу поворотного затвора будет в десять раз выше, чем на валу задвижки. С учетом этого обстоятельства поворотные затворы применяются при давлении до 1 МПа. Поворотные затворы устанавливают в трубопроводах: топливных, охлаждения пресной и забортной водой.

В раздел автоматической арматуры входит класс клапанов таких подклассов, которые предназначены для предохранения, защиты, регулирования и поддержания параметров рабочей среды.

Предохранительные клапаны служат для перепуска рабочей среды при повышении ее давления сверх допустимого в приемную часть насоса, конденсатор или в атмосферу с целью предотвращения аварии в системе. Поэтому между предохранительными клапанами и устройством, на котором они монтируются, запрещается размещать запорный клапан. Предохранительные клапаны выполняют только с пружинным нагружением. При восстановлении расчетного рабочего давления клапан под воздействием пружины должен закрываться.

Рис. 3.5. Поворотный затвор с гидроприводом.

1 — диск; 2 — прижимная обойма; 3 — уплотннтельный элемент; 4 — обойма; 5 — вал; 6 — гидропривод; 7 — регулировочная шайба.

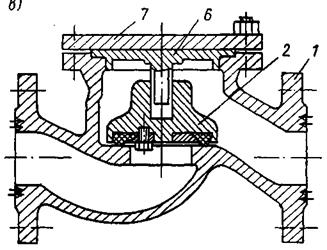

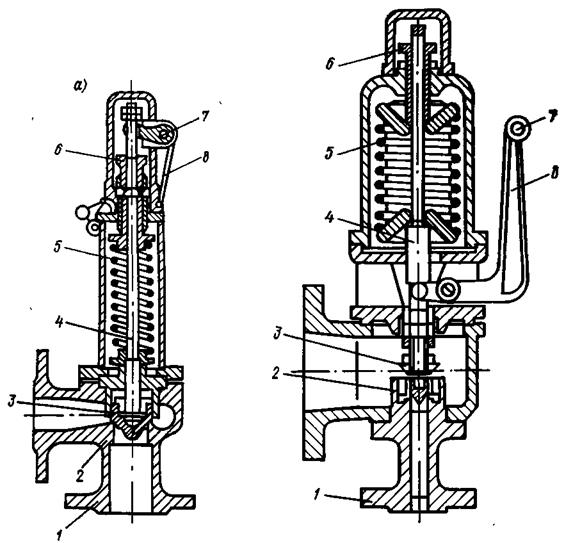

В зависимости от отношения высоты подъема тарелки к диаметру проходного сечения седла предохранительные клапаны классифицируются на мало- и многоподъемные (рис. 3.6). Малоподъемные применяются в тех трубопроводах, где требуется небольшая пропускная способность (например, при перемещении жидкости). Такая конструкция клапана позволяет осуществлять постоянное пропускание жидкости и исключает возникновение гидравлического удара. При большой пропускной способности (для пара) требуется установка многоподъемного клапана.

Пропускная способность предохранительных клапанов принимается такой, чтобы давление в трубопроводе не превышало 1,2 рабочего. Регулирование клапана на определенное давление производится нажимной втулкой. Отрегулированный клапан пломбируют, для чего предусматривают скобу и ушко.

Рис. 3.6. Предохранительный клапан: а — малоподъемный; б — много подъемный.

1 — корпус; 2 — седло; 3 — тарелка; 4 — шток; 5—пружина; 6 — нажимная втулка; 7 — ушко; 8 — скоба.

Для поддержания и регулирования параметров рабочей среды применяют дроссельные и редукционные клапаны. Дроссельные предназначены для грубого регулирования давления расхода рабочей среды. При этом давление за клапаном определяется степенью его открытия. Редукционные клапаны служат для снижения и автоматического поддержания давления рабочей среды в заданных пределах независимо от изменения расхода среды. По принципу действия редукционный клапан аналогичен дроссельному.

По конструктивному исполнению редукционные клапаны бывают мембранные и поршневые. Они характеризуются большой степенью неравномерности и нечувствительности. Однако клапаны поршневого типа менее чувствительны и имеют меньшую неравномерность по сравнению с мембранными.

Редукционный клапан мембранного типа для забортной воды показан на рис. 3.7. В корпусе 1 клапана размещается тарелка 2, которая связана штоком с поршнем 3 и мембраной 4. Настройка клапана на заданное давление осуществляется регулировочным винтом 6, воздействующим на пружину 5. Устройство клапана позволяет автоматически снижать давление жидкости до необходимого значения. В рабочем положении мембрана находится в равновесном со стоянии под воздействием с одной стороны жидкости, а с другой — пружины.

Рис. 3.7. Редукционный клапан.

При нарушении равновесного со стояния, например, если давление перед клапаном возрастет, произойдет увеличение давления и за клапаном, которое по косому каналу 7 передаётся на мембрану. При этом пружина сжимается и через шток поднимает

тарелку клапана, уменьшая проходное сечение. В результате давление за клапаном понизится до первоначального значения.

В случае снижения давления перед клапаном оно упадет и за ним. Под воздействием пружины клапан опустится, увеличив проходное сечение, благодаря чему давление за клапаном возрастет до заданного значения.

В раздел автоматической арматуры еще входят такие классы, как регуляторы давления и уровня, обратные клапаны, конденсатоотводчики и пр.

Арматура с ручным управлением, которая находится в легкодоступных местах, приводится в действие посредством маховиков, рукояток и ключей-трещоток.

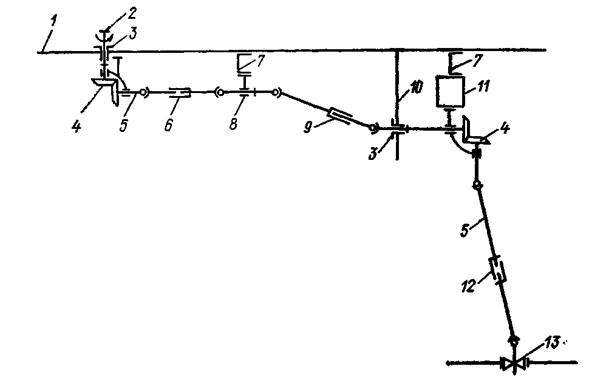

Механический (валиковый) привод выполняется с помощью рычагов, тросиков и валиков. Схема привода изображена на рис. 3.8. В качестве валиков применяют трубы наружным диаметром от 15 до 45 мм.

К недостаткам валикового привода относятся большие массогабаритные показатели, малая скорость управления и ограниченная дальность управления (до 15 м).

Гидравлический привод используется в тех случаях, когда требуются повышенная надежность, оперативность, а также значительные усилия для открытия или закрытия запорных органов арматуры. Гидропривод состоит из насоса, датчика, серво мотора (исполнительный механизм), аккумулятора давления, трубопровода и арматуры. Рабочей жидкостью служат турбинные или веретенные масла.

Рис. 3.8, Схема валикового привода.

1 — палуба; 2 — маховик; 3 — сальник валкового при вода; 4 — коническая передача с кронштейном; 5 — соединение валиков шаровым шарниром; 6 — глухая муфта; 7 — набор; 8 — кронштейн с валиком; 9 — ходовая телескопическая муфта; 10 — переборка; 11 — про межуточное крепление; 12 — быстроразъемная муфта; 13 — управляемая арматура.

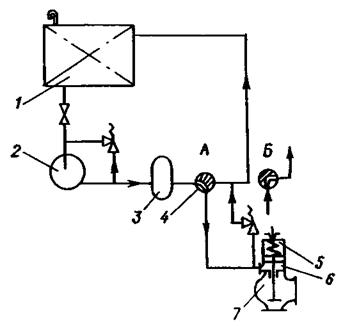

Схема гидравлического привода приведена на рис. 3.9. Для открытия кингстона масло, нагнетаемое насосом, необходимо направить через манипулятор (положение А) под поршень сервомотора. При установке манипулятора в положение. Б происходит слив масла из поршневой полости сервомотора в цистерну. Усилием пружины поршень опустится и закроет проходное отверстие кингстона.

Рис. 3.9. Схема гидравлического привода.

1 — масляная цистерна; 2 — насос; 3 — аккумулятор давления; 4 — манипулятор; 5 — пружина; 6 — поршень; 7 — кингстон.

Давление масла в системе гидравлического привода принимается равным 10 МПа (и более), что позволяет применять сервомоторы приемлемых размеров, В состав системы входит аккумулятор давления для обеспечения, требуемого рабочего давления во избежание непрерывной работы насоса. При неработающем насосе рабочее давление поддерживается подачей сжатого воздуха в верхнюю часть аккумулятора давления. По мере расхода масла из аккумулятора и по достижении в нем минимального давления срабатывает реле минимального давления, включающее насос в работу. При достижении в аккумуляторе заданного давления срабатывает реле максимального давления, отключающее насос.

По принципу работы исполнительного механизма пневматический привод аналогичен гидравлическому. Пневматический привод характеризуется простотой и малой массой. Однако в отличие от гидравлического он не обеспечивает плавности переключения арматуры, отличается повышенным шумом при выпуске отработавшего воз духа и ударами при посадке тарелок на седла клапанов.

Относительная легкость управления способствовала широкому внедрению электрического привода. Исполнительный механизм выполняется в виде электромагнита (при условном диаметре запорной арматуры до 50 мм) или электромотора (при Ду свыше 50 мм).

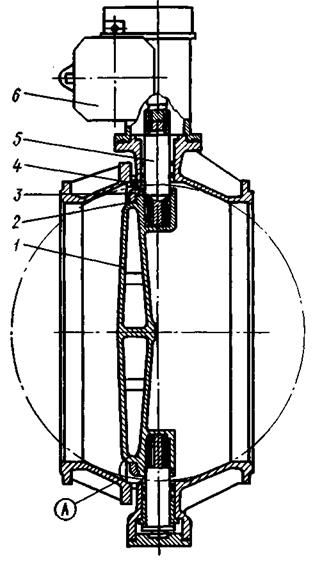

Кинематическая схема электрического привода за движки показана на рис. 3.10. При работе электродвигателя на закрытие за движки его крутящий момент через муфты, червячную и двухступенчатую цилиндрическую передачи передается на приводной вал 20, который связан со шпинделем задвижки. Параллельно происходит передача крутящего момента электродвигателя на валик 10, который воз действует на микропереключатель (МП) через винт 11 и пружину 12. При этом на пульте загорается сигнал «Закрыто».

Рис. 3.10. Кинематическая схема электрического привода задвижки.

1, 19, 21 — цилиндрические передачи; 2, 3 — муфты; 4 — электродвигатель; 5 — ролик; 6, 7 — рычаги; 8, 9 — микропереключатели; 10 — валик; 11 — винт; 12, 13 — пружины; 14 — вал; 15 — стакан; 16 — червячное колесо; 17—планетарная передача; 18 — вал-шестерня; 20 — приводной вал.

Особенностью электрических приводов задвижек является наличие в составе кинематической схемы муфты ограничения крутящего момента, развиваемого валом привода при ходе на закрытие.

В момент касания клина с корпусом происходит резкое торможение электродвигателя, работающего на закрытие. Одно временно момент на выходном валу возрастает за счет использования кинетической энергии двигателя. Поэтому для нормальной эксплуатации задвижки момент при закрытии клина дол жен обеспечивать плотность арматуры.

Кроме того, если не будет ограничен крутящий момент при закрытии, мощность электродвигателя во время пуска может оказаться недостаточной для открытия арматуры из-за повышенного коэффициента трения. Повышенный крутящий момент при закрытии задвижки также может привести к поломке де талей привода.

В связи с этим, во избежание указанных факторов применяют муфту ограничения крутящего момента, работающую по механическому принципу. Как правило, используются муфты одностороннего действия, т. е. ограничивающие крутящий момент только при работе на закрытие.

Принцип работы муфты ограничения крутящего момента состоит в следующем. Для каждой конкретной за движки производится наст ройка пружины 13 на максимальный крутящий момент. В случае превышения его значения происходит остановка, червячное колесо останавливается, а червяк продолжает вращаться. Он, как бы ввинчиваясь в венец колеса и сжимая пружину 13, передвигается вдоль вала 14 и перемещает стакан 15. В момент выбора установочного зазора, равного 3 мм, стакан коснется ролика 5, При этом рычаг 6 поворачивает валик вокруг оси и через рычаг 7, воздействуя на микропереключатель 5, отключает электродвигатель от сети.

Открытие задвижки происходит в такой последовательности: крутящий момент электродвигателя передается на шпиндель задвижки и на валик 10, как и при закрытии. Валик воздействует на микропереключатель 9, посредством которого в конце хода разрывается цепь и электродвигатель отключается от сети, а на пульте загорается сигнал «Открыто».

Схема предусматривает также закрытие задвижки вручную вращением маховика по часовой стрелке, а открытие — вращением против часовой стрелки.

Дата публикования: 2014-11-18; Прочитано: 2700 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!