|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Системы грузовая, зачистная, подогрева топлива и газоотвода

|

|

Для перевозки жидких грузов и главным образом нефтепродуктов применяют специальные нефтеналивные суда — танкеры. В отличие от сухогрузного судна в средней части нефтеналивного судна район грузовых трюмов не имеет двойного дна, а корпус разделен продольными и поперечными перегородками. Для приема и выгрузки жидких грузов суда снабжены собственными грузовыми системами. Совместно с ними работает зачистная система, предназначенная для полного осушения танков от нефтепродуктов.

Нефтеналивные суда оборудуют также следующими системами:

—обогревания танков для уменьшения вязкости грузов и обеспечения хорошего всасывания при выгрузке и очистке внутренних поверхностей танков от остатков нефтепродуктов;

— газоотводных труб для отвода из грузовых танков газов, образующихся при испарении нефтепродуктов, и замещения их атмосферным воздухом;

— измерительных труб для измерения и определения количества грузов в танках.

Основной на танкере является грузовая система. Она должна быть спроектирована и выполнена так, чтобы заполнение и осушение танков было быстрым и безопасным в противопожарном отношении и не сопровождалось изменением остойчивости судна.

Грузовая система. Для погрузки и выгрузки жидкого груза применяют один и тот же грузовой трубопровод. Он должен быть выполнен с таким расчетом, чтобы перекачивание груза осуществлялось со скоростью 2—2,5 м/с, а производительность насосов обеспечивала выгрузку груза за время, не превышающее 10 ч. Всасывающую магистраль прокладывают с каждой стороны диаметральной переборки поверх набора днища на высоте от днища 1200—2000 мм по направлению к разгрузочным насосам. В концевых цистернах (танках) и в насосном отделении магистрали левого и правого бортов соединяют поперечный трубопроводом с разобщительным клапаном. От основных магистралей в грузовые цистерны идут отростки с расположенными на концах приемными патрубками (рис. 2.33).

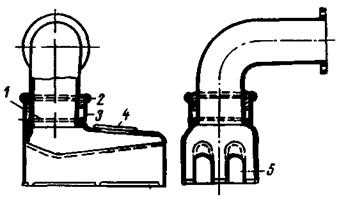

Рис. 2.33. Приёмный отросток с патрубком.

Патрубки обычно устанавливают на днище у продольной или кормовой переборки цистерны (танка). Они имеют сальниковое уплотнение, которое состоит из бронзового кольца 1 и пеньковой набивки 3, залитой свинцом 2. Для лучшего приема нефтепродуктов патрубок снабжен окнами 5 и крышкой 4 для чистки приемной коробки. Площадь сечения окон должна составлять не менее 1,5 площади сечения всасывающего трубопровода.

Для выгрузки жидкостей используют центробежные и поршневые грузовые насосы в вертикальном и горизонтальном исполнении. В качестве привода для насосов применяют паровые машины, турбины или электродвигатели.

На рис. 2.34 приведена схема расположённого на верхней палубе трубопровода грузовой системы танкера. Разгрузочный трубопровод 5 начинается у насосов и выходит на верхнюю па лубу, где прокладывается в виде магистральной линии 4. От нее идут поперечные трубопроводы, на концах которых установлены клинкеты 3. Во время погрузки и выгрузки к клинкетам присоединяют гибкие шланги. Груз принимают и выгружают через отростки 1 и 2.

Остатки груза, не забранного грузовой системой удаляют из трюмов с помощью зачистной системы. По конструкции она подобна грузовой и отличается лишь меньшей производительностью насосов и меньшими диаметрами труб. Производительность зачистных систем составляет 10—25 % производительности грузовых систем судна.

Рис. 2.34. Схема трубопровода грузовой системы.

На рис. 2.35 представлены схемы грузовой и зачистной систем на танкере, перевозящем несколько сортов грузов. Прием груза с берега и подача его в трюмы осуществляются береговыми насосными станциями закрытым способом с помощью гибких шлангов, которые крепят к приемным патрубкам с помощью быстроразъемных соединений.

Рис. 2.35. Схемы грузовой и зачистной систем танкера.

1 — трубопровод зачистной системы; 2 — грузовые насосы; 3 — зачистные насосы; 4 — вертикальные трубы, идущие от грузового насосного отделения к палубному трубопроводу; 5 — гибкие шланги; 6 — фильтры; 7 — клинкет; 8 — магистральные трубопроводы на палубе (независимые для каждого сорта груза); 9 — быстроразъемные соединения для крепления шлангов к палубному трубопроводу; 10 — магистральные трубопроводы грузовой системы; 11 — спускные трубы, отводящие груз в грузовые трюмы; 12, 13 — приемные отростки грузовой и зачистной систем с клинкетами.

Выдача груза с судна выполняется грузовыми насосами, а окончательная зачистка танков — зачистными насосами. Прием груза из танков и их зачистка производятся через приемныеотростки. Для предохранения от попадания в грузовые насосы посторонних предметов перед ними предусмотрены фильтры. Зачистные насосы включают после того, как уровень жидкости в танках снизится до 800—1000 мм от днища. Зачистной и грузовой трубопроводы выполняют из стальных труб на монтажной стыковой сварке и на фланцевых соединениях с прокладками из прессшпана. Запорная арматура трубопроводов должна быть клинкерного типа и расположена как можно ближе к приемному патрубку. Управление ею осуществляется с палубы при помощи приводов.

Система подогрева танков. Нефть и нефтепродукты в холодное время года имеют большую вязкость и, следовательно, трудно засасываются при перекачивании. Для повышения температуры нефтепродуктов, уменьшения их вязкости и улучшения текучести современные танкеры и другие суда, перевозящие нефтепродукты, оборудуют системой подогрева.

Система подогрева жидкого топлива состоит из ряда труб, уложенных у днища в виде змеевиков, по которым пропускается от вспомогательных котлов пар давлением 0,3—0,7 МПа. Для проверки прочности изготовляемых труб и качества их монтажа на судне систему испытывают на двойное рабочее давление греющего пара. Количество прокладываемых труб для подогрева зависит от сорта и физических свойств перевозимых нефтепродуктов, объема танков, размеров наружного борта и т. п. Основными и наиболее важными физическими свойствами нефтепродуктов, характеризующими возможность их перекачивания, является вязкость и температура застывания (табл. 2.1).

Таблица 2.1. Физические свойства некоторых нефтепродуктов

Под температурой застывания принято понимать температуру, при которой нефтепродукт настолько густеет, что теряет текучесть. Поэтому почти все нефтепродукты выкачивают из отсеков и танков наливных судов в подогретом виде. Подогрев производится паром, подаваемым от котлов. Продолжительность подогрева до температуры, при которой можно начинать откачивание насосами, должна составлять не более 12—16 ч. Подогрев во всех отсеках и танках должен быть равномерным и достаточным для перетекания нефтепродуктов через переборочные клин кеты к приёмным патрубкам.

Существует несколько типов подогревающих устройств. Однако наиболее широкое применение на танкерах и других нефтеналивных судах получили продольно-секционная и поперечно-секционная системы.

Продольно - секционная система имеет два ряда продольных секций прямых труб или состоит из змеевиков, расположенных по всей длине отсека. Нижняя часть секций рас положена у днища, верхняя — выше набора корпуса. Пар подводится от двух распределительных коробок отдельно для верхнего и нижнего подогревателей. Конденсат от секций отводится через специальные конденсатные горшки. Для хорошего стока конденсата секции укладывают с уклоном к горшкам. Двухрядная конструкция подогревателей позволяет сократить время подогрева нефтепродуктов до 6—10 ч.

На рис. 2.36 приведена схема продольно-секционной системы подогрева танков нефтеналивной баржи.

Рис. 2.36. Продольно-секционная система подогрева танков нефтеналивной баржи.

1— конденсационный горшок; 2 — магистраль; 3 — отросток для конденсата; 4 — патрубок приема пара с берега; 5 — отросток для свежего пара; 6 — клапан; 7 — змеевик

Поперечно-секционная система отличается от продольной лишь тем, что секции в танках укладывают между флорными шпангоутами не вдоль, а поперек корпуса судна и соединяют подводящими и отводящими трубами, которые проходят поверх набора.

Система пропаривания танков. Система пропаривания предназначена для дегазации танков и качественной их зачистки перед приемом новых грузов. Процесс пропаривания заключается в подаче в отсеки или танки пара под давлением 0,5—0,7 МПа. Продолжительность подачи пара зависит от степени загрязнения отсеков. По окончании пропаривания стенки и днище отсека промывают сильной струей горячей воды. В результате прилипшие к стенкам и набору отсека остатки нефтепродуктов размягчаются и легко смываются. Воду из отсека откачивают насосами.

На рис. 2.37 показана схема системы пропаривания, состоящая из магистрали 1 с приемными отростками для пара, поступающего с обоих бортов. Пар проходит через редукционный клапан 2, понижающий давление до 0,7 МПа, магистраль и клапаны 5 по отросткам в отсеки. Отростки пропаривания 6 с внутренним диаметром 32—38 мм опускаются в отсеки до набора и заканчиваются отводами, параллельными днищу. На магистрали установлены также предохранительный клапан 3 и манометр 4.

При необходимости систему пропаривания используют для тушения пожара паром.

Рис. 2.37. Схема системы пропаривания.

Система газоотвода. Газоотводная система на нефтеналивных судах предназначена для отвода из отсеков (танков) в атмосферу излишних паров нефтепродуктов, образующихся при повышении давления, или ввода в отсеки (танки) воздуха при понижении в них давления ниже атмосферного.

С атмосферой отсеки сообщаются во время приема и выкачивания нефтепродуктов, а также при резких изменениях темпера туры, когда происходит так называемое «дыхание» отсеков, заключающееся в периодическом изменении направления движения паров в газоотводных трубах. Например, при ночном похолодании часть паров в отсеках конденсируется, вследствие чего давление в отсеках падает, в них через газоотводные трубы входит атмосферный воздух, и давление внутри и снаружи отсека выравнивается; при повышении температуры окружающей среды в дневное время происходит испарение нефтепродуктов, в результате чего давление в отсеках возрастает и некоторая часть паров вместе с воздухом уходит в атмосферу.

Чтобы обеспечить нормальную работу системы, газоотводные трубы оборудуют дыхательными клапанами. Эти клапаны препятствуют свободному выходу паров нефтепродуктов и уменьшают потери перевозимого груза от испарения.

По конструкции дыхательные клапаны в основном делятся на пружинные (рис. 2.38, а), механического действия (рис. 2.38, б) и гидравлические. Устройство клапанов первых двух типов следующее. В корпусе 4 дыхательного клапана, закрытого крышкой 5, имеются клапаны давления 6 и вакуума 7, которые под действием силы сжатия пружины 1 или массы груза 2 и собственной массы прижимаются к седлам и перекрывают выход паров нефтепродуктов из отсеков в атмосферу.

Если давление паров в отсеках (танках) превысит значение, на которое рассчитан клапан 6 (это может произойти при приеме груза или вследствие значительного повышения температуры), то он под действием давления паров поднимется и даст им возможность выйти в атмосферу. Если же образуется избыточный вакуум, что может произойти при выкачивании груза и значительном снижении температуры, то клапан вакуума 7 под действием атмосферного давления поднимется и пропустит в отсеки воздух. Этим достигается выравнивание давлений внутри и снаружи цистерны (танка). У пружинных клапанов давление открытия клапанов б и 7 регулируется гайками 3.

Рис. 2.38. Дыхательные клапаны газоотводных труб.

Дата публикования: 2014-11-18; Прочитано: 4391 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!