|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Ущільнювати ґрунт необхідно також у виїмках. 4 страница

|

|

|

Екскаватор типу драглайн використовують для розробки і навантаження ґрунту човниковим способом. Автомобілі-самоскиди під'їжджають по дну сухого забою під навантаження (рис. 5.16). Цей спосіб дозволяє: на глибину забою скоротити висоту підйому завантаженого ковша при навантаженні ґрунту у транспортні засоби; розвантажувати ківш практично на ходу; працювати малими кутами повороту стріли і розробляти забій мінімальної ширини. При цьому скорочується кількість переміщень екскаватора.

Найбільша відносна відстань від місця розробки ґрунту драглайном до відвалу (на рівні зупинки) в залежності від групи екскаваторів приймають від 1,25 до 1,60 м.

При поздовжній розробці драглайном широких виїмок доцільне зигзагоподібне переміщення екскаватора під кутом 20-30° до осі виїмки. Тоді за одного проходу є можливість укладання ґрунту у відвали по обидва боки виїмки і розробляти її на повну ширину за найменшого кута повороту драглайна.

Поперечний спосіб розробки застосовують при відсипці ґрунту на можливо більшу відстань від виїмки, наприклад, у кавальєр. Якщо довжина стріли драглайна мала для безпосереднього укладання ґрунту у кавальєри, тоді відсипають проміжний валик, який переміщують бульдозером. Кавальєр (відвал) відсипають ярусами на повну їх ширину, що дозволяє на початковому стані не підіймати ківш на повну висоту і, безумовно, збільшити продуктивність екскаватора.

|

Ґрунт, у виїмках, які розробляються екскаватором, як правило, не докопується до 0,2 м (по відношенню до проектних відміток). Недобір ґрунту орієнтовно складає до 10 % загального об'єму виїмки. У наступному ґрунт докопують драглайном із завантаженням у автосамоскиди, а ґрунтові уступи на укосах зрізають бульдозером.

5.5.4. Спорудження насипів з привізних ґрунтів

Екскаватори застосовують для спорудження насипів з зосереджених резервів або виїмок. Насип з привізних ґрунтів відсипають пошарово на всю ширину. Ґрунт укладають від країв до середини (рис. 5.17). У цьому випадку важливо визначити кількість вивантажень на один шар ущільнення. Товщина шару залежить від типу ущільнюючих засобів. Для зменшення витрат на остаточне ущільнення ґрунту необхідно регулювати рух транспортних засобів при відсипці ґрунту. Початкове ущільнення ґрунту транспортними засобами при регулюванні руху може досягати Ку = 0,9.

У деяких випадках насип можна споруджувати безпосередньо драглайном з бокових резервів. Ґрунт у бокових резервах можна розробляти поздовжніми проходами екскаватора-драглайна. Спочатку зарізання ґрунту до проектної глибини роблять на зовнішньому окрайку резерву із зупинкою екскаватора на поверхні землі за межами підошви насипу. У подальшому його переміщують на насип і ґрунт розробляють до внутрішнього окрайку резерву.

При спорудженні насипів за способом "з голови" ґрунт, вивантажений з транспортних засобів, здвигають донизу по укосу. Коли товщина шару над поверхнею води на заболочених ділянках досягає 0,75-1,50 м насип споруджують пошарово. Аналогічна технологія застосовується і при засипці глибоких ярів та траншей. Для зниження осідання, особливо за вологих ґрунтів (Wпр>1,2Wо), насип армують геотекстилем.

5.5.5. Продуктивність екскаваторів та шляхи ії підвищення

Продуктивність екскаватора П е, м3/зміну, визначають за формулою

, (5.22)

, (5.22)

де T з- тривалість зміни, год;

K в - коефіцієнт використання зміни в часі (за роботи у відвал - K в = 0,90-0,95, у транспортні засоби K в = 0,85-0,90);

K н - коефіцієнт наповнення ковша, який приймають рівним для I - IV груп ґрунтів відповідно 1,00; 0,90; 0,85 і 0,75;

q - місткість ковша, м3;

tц - тривалість циклу роботи екскаватора, с (при місткості ковша: 0,5 м3 з прямою лопатою - 15 с, із зворотною - 16 с; 2,5 м3 з прямою лопатою - 24 с, зворотною - 29 с);

K р - коефіцієнт розпушення, приймають рівним для I-IV груп ґрунтів відповідно 1,10; 1,20; 1,25 і 1,40-1,50.

Необхідно зауважити, що при застосуванні драглайна тривалість циклу навантаження збільшується у середньому на 25% у порівнянні з прямою лопатою. Якщо екскаватор працює у відвал, тоді тривалість циклу його роботи орієнтовно на 10% вища, ніж навантаження ґрунту у транспортні засоби.

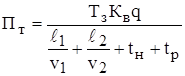

Продуктивність транспортних засобів, які використовуються в комплексі з екскаватором:

, (5.23)

, (5.23)

де T з - тривалість зміни, год;

K в - коефіцієнт використання зміни у часі, K в = 0,75-0,80;

q - вантажопідйомність транспортних засобів, т;

l - відстань транспортування ґрунту, км;

V1, V2 - відповідно швидкість вантажного і порожнього ходів, км/год;

t н - час навантаження під екскаватором і маневри у забої, год;

t р - час розвантаження і маневри на місці укладання ґрунту, год.

Кількість транспортних засобів, які працюють з екскаватором, визначають в залежності від співвідношення їх продуктивностей:

, (5.24)

, (5.24)

де g - щільність ґрунту, т/м3.

Варто звернути увагу на умовність цієї формули. Продуктивність екскаватора, так і транспортних засобів, визначаються чинниками, які важно врахувати, визначаючи параметри, що входять до формул (5.22) і (5.23). Сюди відносяться майстерність водіїв та машиністів, різновиди ґрунту та його вологість, технічний стан механізмів тощо.

Приблизно значення, яке дає формула (5.24) необхідно уточнювати на місці проведення робіт.

Шляхи підвищення продуктивності екскаватора:

Скорочення кута повороту платформи екскаватора.

Ця вимога виконується при зменшенні кута повороту стріли, що пов'язано з шириною забою, яка повинна бути не менше 4,5 м. Кут повороту повинен складати максимум 450:

Раціональне встановлення автомобіля-самоскида під навантаження.

Досвід останніх років показує, що автомобіль під навантаження необхідно встановлювати таким чином, щоб кут повороту стріли не перевищував 20°, а поздовжня вісь його співпадала з віссю стріли. При цьому скорочується час циклу екскавації на 15-20% і, відповідно, зменшується простій транспортних засобів.

Приділення максимуму уваги стану землевозних шляхів.

Планування автогрейдером землевозних шляхів: витрати пов'язані з цим, у декілька разів перекриваються зниженням транспортних витрат.

Суміщення робочих операцій, що дозволяє скоротити тривалість екскавації.

Виконання цієї вимоги пов'язано з суміщенням операцій повороту платформи екскаватора з підтягуванням та опусканням ковша, зменшення кута повороту. У результаті цикл екскавації скорочується до 12 с за норми 22.8 с.

Вибір раціональної схеми розробки виїмок та кар'єрів.

Застосування самоскидів якомога більшої вантажопідйомності.

5.6. Використання грейдер-елеваторів для спорудження земляного полотна

Назва походить від латинського слова "elevator" - той, що підіймає. Застаріла назва - струг-елеватор.

5.6.1. Сфера використання грейдер-елеваторів і їх характеристика

Грейдер-елеватори використовують:

для спорудження насипів висотою до 1,0 м із однобічних резервів та до 1,5 м з двобічних;

для улаштування поздовжніх виїмок з глибиною до 1,3 м з відсипкою ґрунту у кавальєр;

спорудження насипів із зосереджених кар'єрів, при цьому грейдер-елеватори розробляють кар'єр, рухаючись за кільцевою схемою, самоскиди рухаються поряд, завантажуючись на ходу;

спорудження ЗП у напіввиїмках - напівнасипах на косогорах з поперечними похилами до 20‰ до робочого ходу машини.

Найбільш ефективно грейдер-елеватори використовувати у суглинках, супісках, лесах (ґрунти I та II груп); глини і сухі солонці (ґрунти III групи) необхідно попередньо розпушувати; у сухих пісках грейдер-елеватори працюють неефективно, так як не утворюється стружка під ножем і великі втрати ґрунту при його подачі на стрічковий транспортер. За перезволожених ґрунтів, продуктивність різко падає, бо ґрунт налипає на робочі органи.

Грейдер-елеватори підрозділяють на напівпричіпні і навісні. За типом базової машини розрізняють грейдер-елеватори з гусеничними тракторами, колісними та одновісними тягачами.

|

Робочими органами грейдер-елеватора є дисковий плуг та стрічковий відвальний транспортер. При русі за базовою машиною плуг грейдер-елеватора опускається за допомогою плужної балки, яка заглиблюється у ґрунт і вирізає з його масиву стружку з перерізом у вигляді еліптичного сегмента. Завдяки нахилу положення плуга у двох площинах відносно осі руху агрегату (рис. 5.18), вирізана ним стружка ґрунту відвалюється на приймальну частину стрічки транспортера, яка розташована під нахилом у площині, і яка поперечна до осі руху агрегату. Кут захвату - a, кут різання - b і кут нахилу плуга суттєво впливають на продуктивність грейдер-елеватора. Оптимальні кути захвату і різання наведені в табл. 5.6 в залежності від виду ґрунту.

Таблиця 5.6. Оптимальні кути встановлення плуга грейдер-елеватора.

| Ґрунт | Кут, град | ||

| різання b | захвату a | загострення g | |

| Супісок | - | ||

| Суглинок | - | ||

| Глина | 10-15 | ||

| Розпушений ґрунт | - |

У звичайних умовах роботи транспортер встановлюють під кутом 22° до горизонту. При відсипці нижніх шарів насипу та сильному вітрі кут нахилу зменшують.

5.6.2. Цикл роботи грейдер-елеватора та його характеристика

Цикл роботи грейдер-елеватора: різання ґрунту, переміщення вбік підйомом; розвантаження в насип або транспортний засіб.

При різанні ґрунту тягове зусилля трактора при роботі з грейдер-елеватором витрачається на подолання двох опорів:

, (5.25)

, (5.25)

де W 1- опір грейдер-елеватора переміщенню:

, (5.26)

, (5.26)

де G 1- вага грейдер-елеватора, Н;

G 2- вага ґрунту на стрічці транспортера, Н;

f - загальний коефіцієнт опору кочення коліс трактора, який дорівнює 0,10-0,25 (0,10 - для щільних ґрунтів; 0,25 - для сипучих пісків; середні значення - для розпушених ґрунтів);

i = tq a - коефіцієнт опору руху грейдер-елеватора на підйом або уклін;

a - кут нахилу шляху руху скрепера до горизонту, град; знак плюс приймається при роботі на підйом, мінус - при роботі під уклін;

W 2- опір різанню ґрунту плугом, Н:

, (5.26)

, (5.26)

де F - еліптичний сегментний переріз стружки ґрунту, м2;

K - опір ґрунту різанню, Н/м2.

Потужність двигуна, яка витрачається на привід транспортера, змінюється в залежності від виду ґрунту, його стану та від кута нахилу транспортера та його довжини.

Продуктивність грейдер-елеватора залежить від групи ґрунту, довжини захватки та схеми встановлення ріжучих органів. Суттєвий вплив на продуктивність справляє довжина захватки L. За малих L=0,2-0,3 км багато часу витрачається на розвороти машин у кінці захватки, за більших L > 1,0 км ґрунт може пересохнути і потрібне його дозволоження. Із збільшенням L продуктивність зростає однак вже при L=0,8-1,0 км це зростання стає малопомітним. Тому оптимальною довжиною захватки вважається L=0,4-0,7 км.

5.6.3. Спорудження ЗП за допомогою грейдер-елеватора

Після виконання підготовчих робіт, для продуктивної роботи грейдер-елеватора влаштовують забій – трикутну поздовжню борозну глибиною 0,2-0,4 м вздовж зовнішнього окрайку резерву (рис. 5.19). Забій, як правило, влаштовують за допомогою автогрейдера.

При відсипці насипу грейдер-елеватором він зарізає ґрунт у резерві

|

послідовно переміщуючись від внутрішнього окрайку резерву до зовнішнього. Ґрунт відсипається пошарово у насип від осі дороги до узбіч. Відсипання насипів може виконуватися з одно- або двобічних резервів. Частіше використовується друга схема. При роботі за першою схемою причіпні грейдер-елеватори розробляють ґрунт, рухаючись за кільцевою схемою з холостим проходом у одному напрямі, при роботі за другою схемою – за тією ж самою схемою, але з робочими ходами у обох напрямках (рис. 5.20). У кінці захватки грейдер-елеватор повертається і переїжджає через ЗП для розробки другого резерву. Радіус повороту причіпних грейдер-елеваторів близько 16 м, тому ширина майданчика, необхідної для переїзду грейдер-елеватора через полотно повинна бути 25-30 м. Тому, при застосуванні грейдер-елеваторів додатковою операцією є засипка ґрунтом місць переїзду грейдер-елеватором насипу.

|

Самохідні грейдер-елеватори працюють за човниковою схемою, що дозволяє уникати поворотів у кінці ділянки, і при цьому не виникають розриви у відсипаному шару місцях переїзду грейдер-елеваторів.

Використання грейдер-елеваторів для спорудження насипів із зосереджених резервів значно розширює область їх застосування і забезпечує більш рівномірну загрузку машини на протязі будівельного сезону. Схема розробки кар'єра самохідним грейдер-елеватором з навантаженням ґрунту у автомобілі-самоскиди наведена на рис. 5.21. Грейдер-елеватор також рухається за човниковою схемою. Автосамоскид рухається збоку від грейдер-елеватора з тією ж швидкістю і ґрунт завантажується на ходу. Для зарізання ґрунту влаштовують забій у вигляді поздовжньої борозни посередині резерву.

|

5.6.4. Продуктивність грейдер-елеватора та шляхи її підвищення

Продуктивність грейдер-елеваторів П г-е, м3/зміну, при спорудженні насипів з двобічних резервів

, (5.27)

, (5.27)

де T з- тривалість зміни, год;

F с- площа поперечного перерізу стружки, м2, яка дорівнює 0,12-0,25;

L - довжина захватки, м;

K в- коефіцієнт використання зміни у часі, дорівнює 0,85-0,90;

K п - коефіцієнт втрат ґрунту при відвалі його диском на транспортер;

V- середня швидкість руху грейдер-елеватора м/год;

tп - час повороту причіпного грейдер-елеватора в кінці захватки (0,025-0,030), або реверсування чи переключення передач самохідного грейдер-елеватора (0,015-0,020), год.

Продуктивність грейдер-елеваторів при навантаженні ґрунту в транспортні засоби

, (5.28)

, (5.28)

де t 1- час зміни транспортних засобів біля грейдер-елеватора, год: для автомобілів - 0,005, для транспортних візків - 0,01;

m - кількість транспортних засобів, які завантажуються по довжині робочого ходу грейдер-елеватора, дорівнює

, (5.29)

, (5.29)

де ℓ - довжина ділянки, на якій виконується навантаження однієї машини:

, (5.30)

, (5.30)

де q - місткість транспортного засобу, м3;

n - кількість транспортних засобів (візків);

Kр - коефіцієнт розпушення ґрунту (Кр = 1,05-1,15);

K0 - коефіцієнт, який враховує втрати ґрунту при навантаженні (Kо = 0,90-0,95).

При навантаженні ґрунту у транспортні засоби, коефіцієнт використання часу зміни приймають: для автомобілів - 0,70-0,75; для причепів - 0,65-0,70.

Для деяких марок грейдер-елеваторів середні показники продуктивності наведені у табл. 5.7.

Шляхи підвищення продуктивності грейдер-елеваторів:

Необхідно ретельно вибирати ділянки для роботи грейдер-елеваторів.

Доцільно ґрунт зарізати дисковим плугом на максимально можливу глибину, яка перевищує його висоту, щоб зрізався ґрунт і над плугом.

Для зменшення опору різанню необхідно правильно встановлювати кути захвату і різання диску.

Варто час від часу перевертати ніж, щоб рівномірно затуплювався; для підтримання грейдер-елеватора у робочому стані необхідно періодично заточувати дискові ножі.

При відсипанні ґрунту у транспортні засоби необхідно використовувати ваговози великої вантажопідйомності та надійно утримувати землевозні дороги.

Таблиця 5.7. Марки та основні характеристики грейдер-елеваторів.

| Марка | Продуктивність, м3/год. | Відстань поперечного відкидання, м | Примітка |

| ДЗ-501 | 9,0 | Причіпний | |

| ДЗ-505 | 15,0 | Напівпричіпний | |

| ДЗ-501А | 11,5 | Напівпричіпний |

5.7. Улаштування корита

Корито для дорожнього одягу влаштовують одним із наступних способів: вирізуванням ґрунту ЗП або присипанням узбіч. Вирізне корито влаштовують переважно у виїмках або нульовому профілі ЗП. Якщо ЗП влаштовують у насипу, тоді при спорудженні верхньої її частини піщаних ґрунтів корито влаштовують з присипними узбіччями.

Для улаштування вирізного корита у щільних зв'язних ґрунтах за значної товщини ДО (не менше 0,5-0,6 м) застосовують універсальний бульдозер. Успішно використовують екскаватори-планувальники з телескопічною стрілою, які розробляють ґрунт корита з одночасним навантаженням у транспортні засоби. За меншої товщини ДО у легких ґрунтах (I та II груп) інколи корито улаштовують автогрейдером.

Технологія улаштування вирізного корита включає операції:

зарізання ґрунту;

переміщення ґрунту у конус;

вивезення ґрунту транспортними засобами;

планування корита.

В залежності від властивостей і стану ґрунту бульдозер зрізає та переміщує ґрунт вздовж корита, утворюючи конус висотою не менше 3 м. Потім автонавантажувачем навантажують ґрунт на автосамоскиди і вивозять його. Ківш на телескопічній стрілі екскаватора-планувальника рухається паралельно дну корита, зарізаючи та навантажуючи ґрунт у автосамоскиди.

Поверхня корита повинна бути такою, щоб зазор між триметровою рейкою і ґрунтом не перевищував 5 мм.

Коли корито улаштовується автогрейдером, тоді на один прохід зарізання приходиться декілька проходів для переміщення ґрунту. Швидкість руху автогрейдера при зарізанні в основному залежить від властивостей і стану ґрунту. Кількість кругових проходів для зарізання на одній захватці складає:

, (5.31)

, (5.31)

де Fк - площа поперечного перерізу корита, м2;

Kп - коефіцієнт перекриття проходів при зарізанні, як правило Kп =1,1-1,3.

Fс - площа перерізу шару, що знімається у щільному тілі, м2;

Кількість проходів автогрейдера nпер для переміщення ґрунту з розрахунку одного проходу зарізання складає:

, (5.32)

, (5.32)

де ℓц – шлях переміщення ґрунту по ширині корита, м;

ℓ – теж саме, за один прохід.

Таким чином, робочий цикл автогрейдера включає один круговий прохід по захватці для зарізання ґрунту і декілька проходів для його переміщення. Об'єм вирізаного ґрунту V г, м3, за робочий цикл автогрейдера дорівнює:

, (5.33)

, (5.33)

де lз - довжина захватки, м.

Продуктивність автогрейдера П а, м3/зміну, складає:

, (5.34)

, (5.34)

де V 1, V 2 - відповідно швидкість руху автогрейдера при зарізанні та переміщенні, км/год;

lз - довжина захватки, км;

tп - час повороту, год;

tн - час на перестановку робочого органу, год.

Улаштування корита необхідно починати з понижених переломних точок профілю, щоб не створювати навіть тимчасового скупчення води. Після планування дна корита його необхідно ущільнювати котком середньої маси (4 - 8 проходів по одному сліду), а при можливості і важким, бажано самохідним на пневматичних шинах. Ґрунт ущільнюють за оптимальної вологості до коефіцієнта ущільнення 0,95-0,98 в залежності від кліматичної зони та типу покриття.

В окремих випадках при будівництві ЗП і ДО в один рік може статися доцільним трамбування корита трамбувальними машинами або навіть екскаваторними плитами, які забезпечують більшу глибину ущільнення у порівнянні з котками.

При присипанні узбіч одночасно необхідно ущільнювати їх шарами, відповідними ущільнюючими засобами, а лише потім прокопувати рівчаки для дренажу, де він передбачений. Після приймання корита починається улаштування основи.

Тема 6. Спорудження земляного полотна засобами гідромеханізації

6.1.Сфера застосування гідромеханізації і характеристика процесів.

6.2. Технологія гідронамивання.

6.3. Використання землесосних снарядів для спорудження ЗП.

6.1.Сфера застосування гідромеханізації і характеристика процесів

Гідромеханізація - безперервний технологічний комплекс механізованих процесів та технічних засобів земляних робіт, пов’язаних з розробкою ґрунту, його транспортуванням і укладанням у тіло споруд, у штабеля або відвал гідравлічними методами і забезпеченням високої продуктивності праці, зниження собівартості робіт.

У дорожньому будівництві гідромеханізація досить ефективна за великих і зосереджених об’ємів земляних робіт (більше 200 тис.м3) для намиву у штабелі ґрунту, який призначений для спорудження насипів, виконання крупних об’ємів зосереджених робіт, при намиві підходів до великих мостів, при спорудженні дамб і т.ін.

При розробці ґрунту засобами гідромеханізації утворюється гідросуміш або пульпа (механічна суміш ґрунту з водою), яка способом гідротранспортування переміщується до місця укладання.

Розрізняють три методи гідромеханізованих робіт: гідромоніторний, землесосний і комбінований.

Гідромоніторний метод проведення робіт у надводному вибої має два технологічних варіанти:

розробка ґрунту гідромоніторно-насосними установками з безнапірним (самопливом) гідротранспортування пульпи до місця укладання ґрунту (застосовують при наявності необхідних уклонів для створення потрібної швидкості руху пульпи);

розробка ґрунту гідромоніторно-насосно-землесосними установками з примусовим (напірним) гідротранспортуванням пульпи до місця укладання ґрунту.

Землесосний метод виконання робіт полягає у підводній розробці ґрунту і гідротранспортування пульпи плавучими землесосними снарядами до місця укладання ґрунту.

Комбінований метод виконання робіт полягає в розробці і розпушенні ґрунту землерийними машинами і самопливом або при напірному гідротранспортуванні пульпи до місця укладання.

Характеристики пульпи. Основними характеристиками пульпи є її консистенція, концентрація і щільність.

Консистенція визначається співвідношенням між вмістом ґрунту і води у пульпі. Об’ємна консистенція Коб – це відношення об’єму ґрунту у щільному тілі Vг (умовний об’єм ґрунту без пор у щільному тілі) до об’єму води:

(6.1)

(6.1)

де: rв - щільність води; rг - щільність ґрунту; rп - щільність пульпи.

де: rв - щільність води; rг - щільність ґрунту; rп - щільність пульпи.

Масова консистенція Kм - відношення маси ґрунту у сухому стані до маси води:

(6.2)

(6.2)

Концентрація пульпи визначає співвідношення між ґрунтом і загальним об’ємом пульпи (ґрунт + вода) і виражається у масових (т/т) або об’ємних (м3/м3) відношеннях. За консистенції 1:10 об’ємна концентрація складає 1:11. Аналітично концентрація пульпи, %:

(6.3)

(6.3)

Об’ємна концентрація:

(6.4)

(6.4)

Щільність пульпи rп - це відношення маси пульпи mп до її об’єму Vп. Вона змінюється у межах від 1,04 до 1,20 г/см3, що відповідає консистенції пульпи від 1:20 до 1:3.

Щільність пульпи (при прогнозуванні):

, (6.5)

, (6.5)

де P – відношення маси ґрунту у пульпи до маси води у ній, %; q – питома витрата води, м3, на гідротранспортування 1 м3 пульпи; rоб – об’ємна щільність ґрунту у природному стані: rоб=rп(1-п), де п - пористість ґрунту.

Найпридатнішими для гідромеханізованої розробки вважаються такі ґрунти: піщано-гравелисті з обмеженим вмістом валунів, піщані, супіщані, суглинисті у вигляді прошарків. Проте ефект гідророзробки ґрунту значною мірою залежить від його розмивності та здатності швидко віддавати воду після укладання. Таким вимогам найбільше відповідають незв’язні ґрунти – піски, особливо середні і крупні.

Основними особливостями будови намитих незв’язних ґрунтів є:

певна текстура, яка характеризується нерівномірним, як правило, розподілом частинок за крупністю у вертикальній площині;

виражене орієнтування окремих частинок у вертикальній і горизонтальній площинах;

специфічний розподіл частинок ґрунту по крупності вздовж осі намитих відкладень.

Основними типами текстури намитих піщаних ґрунтів є мікрошарова, шарово-грядова і зім’ята.

Мікрошарова будова є основним і найбільш розповсюдженим видом текстури намитих піщаних ґрунтів. Утворення шару різнорідного складу, який формується з частинок різної крупності, відбувається при неперервному русі і укладанні частинок усіх фракцій. Утворення шару дрібних частинок відбувається при періодичному розмазуванні скупчень мутності по поверхні намиваємого ґрунту.

Шарово-грядова текстура виникає у тому випадку, коли рух і укладання частинок при намиві відбувається у грядовій формі.

Зім’ята текстура утворюється в умовах антидюнного перевідкладання намитого ґрунту. Характерним для зім’ятої текстури є відсутність правильної шаруватості і наявність у намитому ґрунті великої кількості мікропустот.

Специфічне просторове орієнтування частинок ґрунту складається з двох ефектів:

частинки намитого ґрунту укладені своєю поздовжньою віссю у площині нашарувань;

частинки мають у горизонтальній площині виражене орієнтування і укладені своєю поздовжньою віссю під певними кутами до напряму руху потоку при намиві.

Дата публикования: 2014-11-18; Прочитано: 541 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!