|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Расчет на долговечность. 3 страница

|

|

Последовательность проектирования

1. выбор принципиальной схемы механизма

2. выбор материала

3. расчет основных размеров деталей механизма по тем критериям работоспособности, которые являются в данном случае наиболее важными

4. проведение проверочных расчетов по всем основным критериям работоспосбности

Виды механических передач.

| По принципу передачи вращения | С постоянным контактом | С гибкой связью |

| Трением | Фрикцион. | Ремен. |

| Зацеплен. | Зубчатые, червяные, винтовые и др. | Цепные, ременно-зубчатые |

Передачи могут быть понижающие – редукторы и повышающие – мультипликаторы. Передаточное число определяется отношением w1/w2 = n1/n2, 1 – ведущее, 2 – ведомое. По числу степеней передачи делятся на:

– бесступенчатые (вариаторы)

– одноступенчатые

– многоступенчатые (с помощью зуб. колес, либо ременными передачами со ступенчатыми шкивами).

В зависимости от расположения валов различают передачи:

1) с параллельными валами:

– зубчатые передачи

– фрикционные передачи

– ременные передачи

– цепные передачи

2) с пересекающимися валами

– коническая передача

3) с перекрещивающимися валами

– червячные передачи

– винтовые передачи

Виды механических

передач

1) фрикционные передачи

Преимущества:

– простота конструкции

– постоянство угловой скорости

– возможность применения для бесступенчатого регулирования угловой скорости

– бесшумность работы

Недостатки:

– большие нагрузки на валы Þ низкий КПД

– большие габариты (больше, чем у зубчатых при одном и том же передаточном отношении)

– большое тепловыделение

2) Зубчатые передачи

Преимущества:

– небольшие габариты

– высокая несущая способность (моменты, скорости частоты)

– высокий КПД

– постоянство передаточного отношения

Недостатки:

– требует высокой точности изготовления

– требуют хорошей смазки

– шумная работы

3) Червячные передачи

Преимущества:

– плавность работы

– мыле габариты при большом пер. отношении

Недостатки:

– низкий КПД

– нагрев

– износ зубьев

– применение дорогостоящих материалов

4) Ременные передачи

Преимущества:

– простота и бесшумность

– возможность большого межосевого расстояния

– возможность бесступенчатого регулирования.

– предохраняют от перегрузки

Недостатки:

– невысокая нагрузочная способность

– низкий ресурс ремня

– непостоянство передаточного отношения

5) Цепные передачи

Достоинства:

– возможность применения в значительном диапазоне межосевых расстояний

– габариты, меньшие, чем у ременной передачи

– отсутствие проскальзывания

– высокий КПД

– малые силы, действующие на валы

Недостатки:

– работает в условиях отсутствия жидкостного трения

– требует большой степени точности установки валов

– неравномерность хода цепи

Порядок расчета привода

1) Подбор электродвигателя

а) мощность на приводном валу;

б) КПД всей цепи (hзуб=0,96,

hцеп= 0,93);

в) Ориентировочная потребная мощность электродвигателя;

г) Выбираем двигатель по каталогу по значению ориентировочно потребной мощности.

2) Частота вращения приводного вала n = 60V /pd;

3) Определяем значение Uобщ = nел.дв /

n пр.вала;

4) Находим передаточное число каждой из передач;

5) Определяем частоты вращения каждого из валов (начиная с первого – ел. двигателя);

6) Находим мощность на каждом валу (начиная с последнего – приводного);

7) Определяем вращающиеся моменты на валах (T1=9550 × P1/n1, Ti= Ti-1×Uпер×hпер);

8) Находим диаметры валов;

ЗУБЧАТЫЕ ПЕРЕДАЧИ

Достоинства:

– Компактность

– Высокий КПД

– Высокая долговечность

– Надежность работы в разных условиях

– Простота эксплуатации

– Малые нагрузки на валы и опоры

– Неизменность передаточного отношения

Недостатки:

– Высокие требования к точности изготовления

– Значительный шум, вследствие неточности изготовления

– Передача не смягчает вибрации, а сама является их источником

– Не может служить предохранителем

– Большие габариты при необходимости больших межосевых расстояний

– Невозможность обеспечить бесступенчатое регулирование.

Классификация зубчатых передач

1) по конструкции: открытые и закрытые передачи. Открытые не защищены от абразивной пыли, периодическая смазка, валы вмонтированы в отдельные агрегаты, применяются только для тихоходных передач. Закрытые передачи защищены корпусом, смазка окунанием или поливанием под давлением. Высокая точность монтажа.

2) по скорости: весьма тихоходные (£0,5 м/с), тихоходные (0,5 £ V £ 3 м/с), средне тихоходные (3 £ V £ 15 м/с), скоростные (15 £ V £ 40 м/с), высокоскоростные (V > 40 м/с).

3) по расположению валов и форме колес

а) передача с параллельными валами

|

|

|

| прямозубая | косозубая | шевронная |

В прямозубой нет осевых сил и больше динамические нагрузки Þ большой шум. В шевронной передаче осевые силы уравновешенны, большой угол наклона зуба и работает плавно.

б) передача с пересекающимися валами

– с прямым зубом

– с косым тангенсальным зубом

– с криволинейным круговым зубом

в) передачи с перекрещивающимися валами

– цилиндрические колеса (винтовая пара)

– конические и червячные колеса

4) по точности изготовления. 12 классов точности, при этом первый самый точный, 12 самый грубый.

Материалы зубчатых колес

1) Стали в нормированном, улучшенном и закаленном состоянии. Ст40, 30ХГТ

2) Стальное литье 35Л, 45Л и т.д.

3) Чугунное литье СЧ30, СЧ50

4) Пластмассы

Виды разрушений зубьев и виды расчетов

1) Излом зуба (изгиб зуба)

а) мгновенный излом от нарушения статической прочности при значительных нагрузках

б) усталостный излом в результате многократного изгиба зуба.

2) разрушение рабочей поверхности в виде:

а) абразивный износ

б) заедание и волочение из-за отсутствия смазки или недостаточной вязкости

в) выкрашивание – появление и развитие усталостных трещин на поверхности. При этом повышаются контактные напряжения.

г) смятие поверхности.

Наиболее опасным является уставлостный излом и усталостное выкрашивание, другие виды разрушение можно избежать конструктивно.

Выводы: закрытая передача на заданный срок службы должна быть рассчитана на сопротивление контактной усталости dH и проверена на сопротивление по изгибу dF. Для открытых передача на заданный срок службы рассчитывается изгиб и проверяются на сопротивление контактной выносливости.

Силы в зубчатой паре

1. В прямозубой передаче действует нормальная сила Fn, которая состоит из следующих сил:

Ft – окружная сила (касательно к начальной окружности), FR – радиальная сила (к центру окружности). Ft=2000×T1/dW1, FR=Ft × tg aW, где aW – угол зацепления.

2) В косозубых передачах действуют следующие силы:

радиальная сила FR=Ft×tg a / cos bW, где bW – угол наклона зуба,

осевая сила (вдоль оси) FX = Ft × tg bW, окружная сила Fn=Ft / (cos a ×cos bW).

Основные параметры зубчатых передач.

m – модуль, aW – межосевое расстояние, Yd =bW(ширина)/dW – коэффициент ширины, a = 20° – угол профиля, U – передаточное число. Для повышения контактной или и изгибной прочности применяют смещение зуборезного инструмента, т.е. a < 20°.

Особенности работы косозубой передачи

Коэффициент перекрытия eb = bW/PX, где bW – ширина колеса, PW – осевой шаг. Если eb целое число, то число полных контактных линий на одновременно зацепляющихся зубьев будет такое же I = bW/PW. Если eb ³ 1, то передача работает как косозубая. Если eb <0,9 – косозубая передача как прямозубая. ea – коэффициент торцевого перекрытия

eg – суммарный коэффициент перекрытия eg = ea + eb.

Определение расчетной нагрузки.

Rn распределяется неравномерно:

1) между одновременно работающими парами зубьев.

2) по длине зуба

3) возникает дополнительная внутренняя динамическая нагрузка.

4) внешняя динамическая нагрузка.

T1H=T1×KH

T1F=T1×KF

Коэффициент нагрузки:

KH = KA×KHV×KHb×KH£

KF = KA×KFV×KFb×KF£,

KA – коэффициент внешней динамической нагрузки;

KHV, KFV – коэффициенты, учитывающие динамическую нагрузку. Зависит от двигателя и от режима нагружения.

KHb, KFb – коэффициенты, учитывающие неравномерность распределения нагрузки по длине контактных линий. Зависит от твердости поверхности зубьев, относительной ширины, расположения колес относительно опор валов.

KH£, KF£ – коэффициент, учитывающий распределение нагрузки по парам зубьев. Для прямозубой передачи равен 1, для косозубой определяется по формуле (См. Приложение), в которой B – фактор, учитывающий влияние торцевой жесткости пары.

Расчет зубчатых передач на сопротивление контактной усталости

Целью расчета является предотвращение усталостного выкрашивания.

Расчет производится по формуле Герца-Беляева. Зависимость Герца-Беляева для нормальных напряжений в месте контакта двух сухих неподвижных цилиндров из изотропных материалов

qH – удельная погонная сила по нормали к профилю; n1, n2 – коэффициент пуансона; E1, E2 – модуль упругости материала, r – радиусы кривизны каждого цилиндра. 1/r=1/r1 ± 1/r2, «+» для внешного зацепления, «–» для внутренного зацепления.

qH – удельная погонная сила по нормали к профилю; n1, n2 – коэффициент пуансона; E1, E2 – модуль упругости материала, r – радиусы кривизны каждого цилиндра. 1/r=1/r1 ± 1/r2, «+» для внешного зацепления, «–» для внутренного зацепления.

Формула Герца-Беляева для пары зубчатых колес

ZE – коэффициент, учитывающий свойства материалов

Ze – коэффициент, учитывающий суммарную длину контактных линий

– для прямозуб.

– для прямозуб.

– для косозубых

– для косозубых

Расчет передач на сопротивление усталости при изгибе

Расчет выполняется при предположениях, что зуб нагружен силой FH, в зацеплении находится одна пара зубьев, а также силы трения отсутствуют.

Наибольшее трение в точке b, однако растягивающий эффект в точке a, r – радиус выпуклости зуба,

£[d]F

£[d]F

YFS – коэффициент, учитывающий форму зуба и концентрацию напряжения

Yb – коэффициент, учитывающий угол наклона

Ye – коэффициент, учитывающий перекрытие зубьев. Ye= 1/e£ – для косозубой передачи, Ye = 1 для прямозубой передачи.

m выбрать по возможности меньше, z соответственно больше. m=(0,01... 0,02)aW. В случае открытой передачи

Расчет по модулю

Если прочность на изгиб является основным критерием работоспособности. Расчет ведется в форме определения модуля по заданным числам зубьев с последующей проверкой контактной прочности (или формула выше)

Допускаемые напряжения

Для расчета переменный режим заменяем эквивалентным.

NE = NS ×mH, NFE=NS ×mF, NS – суммарное число циклов = 60×n×nЗ×Lh, где

Lh – ресурс работы передачи,

nЗ– число зубьев зацеплении,

n– частота вращения.

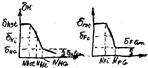

p = qH/2, p = qF. Допускаемые контактные и изгибные напряжения устанавливаются на основе кривых усталости

NHG = 30×HB2,4, NFG = 4×106. Если NHE£NHG, то qH=6,если NHE>NHG, то qH=20.

Коэффициенты долговечности:

и

и

qF = 6 для нормальных умеренных колес, qF = 9 для поверхностно-закаленных колес.

Методы повышения контактной и изгибной прочности

Для повышения контактной прочности используется:

1. увеличение твердости рабочей поверхности зубьев путем:

а) изменением материала

б) изменением режима термообработки

в) применением поверхностных обращений

2. исправление геометрического зацепления путем:

а) увеличения смещения инструмента

б) применением нестандартного зацепления

в) увеличением угла наклона зуба b

3. уменьшение расчетной нагрузки путем уменьшения коэффициента KH

Для повышения изгибной прочности применяют:

1. увеличение модуля с одновременным уменьшением числа зубьев (без подрезания)

2. применить смещение инструмента, т.е. увеличить угол зацепления £.

3. применить смещение Х для шестерни за счет колеса

4. уменьшить коэффициент KF

5. поверхностное упрочнение у корня зуба (наклеп, цементация и т.д.)

6. увеличение радиуса кривизны переходной кривой у основания зуба.

Определение основных размеров зубчатой передачи

Начальный диаметр шестерни:

Расчетная ширина колеса:

Межосевое расстояние:

Принимаем стандартное межосевое расстояние

Пересчитываем ширину колеса:

Принимаем стандартную ширину колеса.

Находим ширину шестерни:

bW1 = bW2 + 5

Определение геометрии зацепления зубчатой передачи

Модуль: m=(0,01...0,02)aW

Число зубьев шестерни:

Число зубьев колеса: Z2 = Z1×U

Угол наклона зуба:

Осевой шаг:

Коэффициент осевого перекрытия:

eb = bW2/PX

Начальный диаметр: dW=m×z / cosbW.

Диаметр выступов: d a = dW + 2m

Диаметр впадин: d f = dW – 2,5m

Коэффициент торцевого перекрытия:

ЧЕРВЯЧНЫЕ ПЕРЕДАЧИ

| Передача вращением между перекрещивающимися валами посредством червяка и сопряженного с ним колеса. |

Червяк – винт с трапециидальной или близкой по форме резьбой

Достоинства:

– Возможность получения больших передаточных отношений

– Большая плавность работы

– Малая шумность

– Компактность

Недостатки:

– Большое трение в передачах Þ большой нагрев из-за, большого скольжения, что требует применения дорогостоящей оловянной бронзы

– Очень низкий КПД (60-95%)

– Износ зубьев

– Мощность не выше 50 кВт

Геометрия червячной передачи

Червяк является ведущим, колеса ведомым. Червячная передача бывает следующих типов:

1. Цилиндрическая – делительная и начальная поверхности червяка и колеса круговые цилиндры.

2. Глобоидные – делительная поверхность является частью вогнутой поверхности тора (глобоида)

| Нагрузочная способность червяка выше за счет увеличения числа зубьев колеса, находящего в зацеплении с витками червяка. |

Виды цилиндрических червяков

Бывают линейчатые и нелинейчатые. Линейчатые образуются винтовым движением прямой линии, а нелинейчатые винтовым движением конической или тороидальной формы.

К линейчатым относится 3 типа:

1. Архимедов ZA

2. Эвольвентный ZJ

3. Конвалютный ZN

Нелинейные обозначаются как ZT

Геометрические параметры червяка и колеса

m – осевой модуль червяка

p = p×m – расчетный осевой шаг червяка

pX = p × z1 – ход витка (шаг винтовой линии)

g = arctg (pX / pd1) – делительный угол подъема линии витка

Делительный диаметр червяка:

d1 = m×z1 / tg g, причем z1 / tg g = q – коэффициент диаметра червяка.

d2 = mz2 – число зубьев колеса

a = (d1 + d2) / 2 – межосевое расстояние

Кинематика червячных передач

U = w1/w2 = n1/n2 = z2/z1

За 1 оборот червяк повернется на угол y, а колесо на угол y2 = y × pX / pd2.

V1 – окружная скорость червяка на диаметре dW1, V2 – окружная скорость колеса на диаметре dW2, gW– начальный угол подъема витка

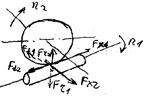

Силы червячном в зацеплении

Окружная сила червяка (касательная к начальной окружности)

Ft1 = 2000T1/dW1

Осевая червяка (вдоль оси) FX1= Ft2

Радиальная червяка (к центру окружности) FR1=FR2=Ft2×tg £,

Окружная колеса Ft2= 2000T2/dW2

Осевая колеса FX2=Ft1.

Приведенный коэффициент

передачи и КПДчервячного редуктора

КПД в червячном редукторе определяют по зависимости

Приведенный угол трения j¢= arctg f¢,

f¢= f / cos £, где f¢– приведенный коэффициент трения, f –коэффициент трения.

Чем мягче материал колеса, тем более скорость скольжения, тем чище рабочая поверхность и меньше приведенный угол трения.

При j¢> gWпередача самотормозящая gW= arctg (z1/(q+2X), где gW– начальный угол подъема витка, q – коэффициент диаметра червяка, x – коэффициент смещения. Общий КПД передачи определяется как x= xзацепления×xразбрызг. масла

Критерий рабососпособности

Работоспособность червячной передачи ограничивается:

1) стойкостью рабочих поверхностей зубьев;

2) изгибной прочностью зубьев;

3) предельной допустимой температурой масла или корпуса;

4) прочностью и жесткостью червяка.

Основные виды разрушений

1) усталостное выкрашивание

2) заедания

3) механическое изнашивание материалов червяка и венцов колес.

Большое скольжение в зацеплении требует, чтобы материал червяка и венца являлся антифрикционной парой.

Червяк изготавливают из углеродистых легированных сталей, реже из чугунов, а венец колеса из бронзы, латуни, чугуна и неметаллических материалов.

Коэффициент нагрузки

K = Kb + KV, где Kb – коэффициент равномерности распределения нагрузки вдоль линии контакта вследствие деформации червяка, KV – коэффициент, учитывающий динамическую нагрузку, возникающую в зацеплении. В формуле определения Kb (см. приложение) q – коэффициент деформации червяка, nср – средняя относительная нагрузка. KV зависит от скорости скольжения, точности изготовления передачи. (Формула в приложении) nT – степень точности.

Формула Герца-Беляева для червячной передачи

E1, E2 –модуль упругости, n1, v2 – коэффициент Пуассона, Wn – погонная нагрузка, r – приведенный радиус кривизны.

Формула Герца для червячного зацепления:

£ [d]H МПа, где ZM – коэффициент, учитывающий механические свойства материалов червячной пары, ZH – коэффициент, учитывающий форму рабочих поверхностей червячной пары, Ze – коэффициент, учитывающий суммарную длину контактных линий, Zd – коэффициент, учитывающий условный угол охвата, d2 – делительный диаметр колеса, dW1 – начальный диаметр червяка, K– коэффициент нагрузки.

ZH = Ö[cos2 gW / sin2 £nW] при Архимедовом червяке (ZK), ZH = Ö[cos2 gW / (cos £n × sin gb × cos g)] при эвольвентном червяке (ZJ), где £nW – угол профиля в нормальном сечении на начальном цилиндре червяка, £n – угол профиля в нормальном сечении зуба рейки, сопряженной с червяком, gb – основной угол подъема витка червяка, g – делительный угол подъема.

Ze = Ö[1 / (e£ × Ke)], где e£ – коэффициент осевого перекрытия.

Расчет рабочих поверхностей зубьев колес по контактным напряжениям

Расчет [d]H базируется на кривых усталости.

dHm ×N = const, где m – степень кривой усталости, m = 8 при контакте. [d]HO – допускаемое контактное напряжение при базовом числе циклов NHO=107.

В передачах с венцами из оловянных бронз допускаемые напряжения контакта [dH] определяется из отсутствия усталостного выкрашивания рабочей поверхности за рабочий срок службы LH:

[d]H = [d]HO × CV ×KHL £ 4dT2 / ÖKП, где CV – коэффициент, учитывающий влияние скорости скольжения на интенсивность изнашивания зубьев, KHL – коэффициент долговечности

NHE – эквивалентное число циклов нагружений, KП = Tпуск/Tmax– коэффициент перегрузки. В передачах с колесам и из безоловянной бронз, латуни и чугунов [d]H определяют из отсутствия заедания: [d]H = [d]HO × CV¢, где CV¢ – коэффициент, учитывающий влияние скорости скольжения на проявление заедания.

Проверка зубьев на статическую контактную прочность

dH ПИК = dH×ÖKП £ [d]H СТАТ , где KП – коэффициент перегрузки.

Меры повышения контактной прочности

1. Увеличение твердости и чистоты обработки рабочей поверхности червяка;

2. Применение червяка с вогнутым профилем витков;

3. Выбор более современного способа отливки венца для оловянного способа;

4. Уменьшение коэффициента диаметра червяка q для венцов из безоловянной бронз, латуни, чугунов. Чем скорость скольжения выше, тем меньше опасность заедания.

5. Выбор смазочного материала, способного образовывать на поверхности контакта более прочные пленки.

Дата публикования: 2014-11-19; Прочитано: 288 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!