|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Диаграмма состояния железо- цементит

|

|

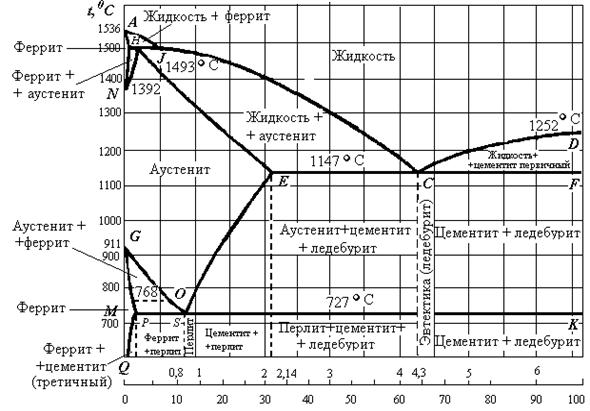

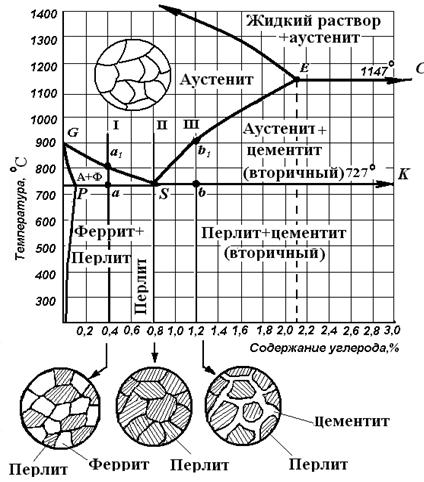

Для железоуглеродистых сплавов могут быть построены две диаграммы состояния: железо —цементит (карбид железа — химическое соединение железа с углеродом) Fe—FезС и железо — графит Fe—С. Диаграмма состояния Fe—FезС характеризует фазовый состав и превращения в сплавах от чистого железа до цементита (рис. 1.40).

По вертикальной оси диаграммы откладывается температура, по горизонтальной оси—содержание (в %) углерода и цементита. Точка А на диаграмме соответствует температуре плавления чистого железа 1539 °С, точка D — температуре плавления цементита 1550 °С.

Линия ABCD — линия ликвидуса; она соответствует температурам начала затвердевания сплавов. Выше линии ликвидуса сплавы находятся только в жидком состоянии.

Линия AHJECF — линия солидуса; она соответствует концу затвердевания сплава. В области между линиями ликвидуса и солидуса находится только смесь из жидкости и твердых кристаллов. Ниже линии солидуса сплав находится в твердом состоянии. Вследствие перехода железа из одной аллотропической формы в другую, в железоуглеродистых сплавах происходят превращения и в твердом состоянии.

Сплавы железа с углеродом разделяют на две группы: стали» содержащие до 2,14 % С, и чугуны, в которых более 2,14 % С.

Рис. 1.40. Диаграмма состояния железо-углеродистьых сплавов (сплошные линии – система Fe –Fe3C, пунктирные линии система Fe –C)

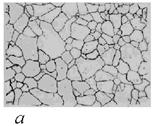

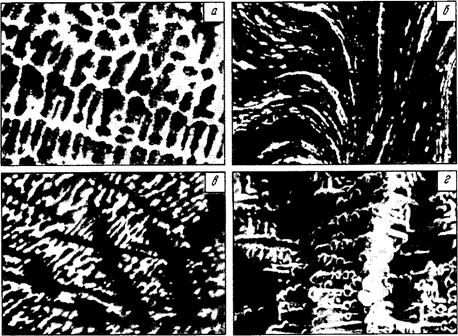

В зависимости от температуры и содержания углерода сплавы системы железо — углерод могут иметь следующие структурные составляющие: феррит, перлит, аустенит, цементит, ледебурит и графит (рис. 1.41). При охлаждении сплавов, содержащих до ~0,7 % С, из жидкого сплава выделяется феррит. На линии HJB при 1499 °С происходит перитектическое превращение, при котором кристаллы феррита взаимодействуют с жидкой фазой и образуют кристаллы аустенита. Левее точки J образуется структура феррита и аустенита, правее — жидкий сплав и аустенит. Затвердевание сплавов, содержащих до 2,14 % углерода, заканчивается на линии AHJE. Ниже линии NJE сплавы представляют собой аустенит.

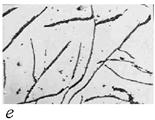

При охлаждении сплавов, содержащих от ~0,7 до 4,3 % С, по линии ВС выделяются кристаллы аустенита. В сплавах, содержащих от 4,3 до 6,67 % С, по линии CD начинают выделяться кристаллы первичного цементита. Так как цементит выделяется из жидкого сплава, его называют первичным. Линия GS представляет собой температуру (с 911°С до 727 °С) начала выделения феррита из аустенита. Феррит, который выделяется из аустенита при охлаждении, содержит не более 0,02 % С. В зоне GPS сплав состоит из феррита и аустенита. В точке S на линии PSK аустенит переходит в перлит. В результате превращений сплавы, содержащие менее 0,8 % углерода, имеют структуру феррита и перлита. При медленном охлаждении сплава, содержащего 0,8 % С, при температуре 727 ° С в результате одновременного выпадения из аустенита частиц феррита и цементита образуется эвтектоид (перлит). Сталь, содержащую 0,8 % углерода, называют эвтектоидной, менее 0,8 % углерода — доэвтектоидной, более 0,8 % углерода — заэвтектоидной.

|

|

|

|

|

|

|

|

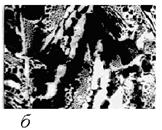

| Рис. 1.41. Основные микроструктуры стали и чугуна: а – феррит; б – доэвтектический чугун; в – доэвтектоидная сталь; г – заэв-тектический чугун; д - эвтектоидная сталь; е – серый чугун; ж – заэвтектоидная сталь; з – высокопрочный чугун с шаровидным графитом; и – ковкий чугун с хлопьевидным графитом |

Правее линии SE находятся в равновесии две структурные составляющие— аустенит и цементит (вторичный).

Линия ECF называется эвтектической, так как в любой точке этой линии происходит образование эвтектики.

Сплав (чугун), содержащий 4,3 % углерода, при температуре 1147 °С переходит в твердое кристаллическое состояние с образованием эвтектики (ледебурита — аустенита + цементита). Этот сплав называют эвтектическим.

Чугун, содержащий менее 4,3 % углерода, называют до эвтектическим, более 4,3 % углерода — заэвтектическим.

В зоне ниже линии ЕС сплав состоит из аустенита, вторичного цементита и ледебурита, в зоне ниже линии CF — из первичного цементита и ледебурита.

Линия PSK соответствует температуре 727 °С, при которой завершаются процессы вторичной кристаллизации в сталях и чугунах. Все структурные составляющие, полученные при температурах линии РSK, сохраняются при комнатной температуре, и их можно наблюдать под микроскопом.

Описанные изменения структуры сплавов при охлаждении обратимы, т. е. при нагревании сплава наблюдаются обратные явления. Для выбора температурного режима термической обработки сталей и чугунов наиболее важное значение имеют линии GS, ES, PSK, характеризующие процессы вторичной кристаллизации.

Рассмотрим «стальной» участок диаграммы. В качестве примера рассмотрим наиболее характерные сплавы: доэвтектоидный I, эвтектоидный II и заэвтектоидный III (рис. 1.42). При нагреве от комнатной температуры до 727 °С в сплаве I фазовых превращений не происходит. При температуре 727 °С перлит превращается в аустенит (точка а). Такую температуру называют нижней критической точкой и обозначают Ac 1, а при охлаждении — Ar 1. Буквы с и r указывают, происходят ли превращения при нагреве или охлаждении стали, а цифра 1 означает критическую точку на линии PSK.

При дальнейшем нагреве в сплаве I зерна феррита растворяются в аустените. Растворение заканчивается в точке a 1, лежащей на линии GS, которую называют верхней критической точкой, и обозначают при нагреве Ac3, при охлаждении — Ar 3. При нагреве эвтектоидного сплава II перлит в точке S (линия PSK) при 727 °Спревращается в аустенит. Критические точки Ac 1и Ас з при этом совпадают. При нагреве сплава III в точке b при 727° С перлит превращается в аустенит (точка Ac1). Дальнейший нагрев вызывает растворение цементита в аустените и в точке b 1, лежащей на линии SE, этот процесс заканчивается. Эту точку обозначают Acm.

Таким образом, критические точки, образующие линию PSK, обозначаются Ac1 (при нагреве) и Ar1 (при охлаждении), линию GS — Ac3 (при нагреве) и Аrз (при охлаждении), линии SE—Acm (при нагреве) и Arm (при охлаждении).

1/9

Стали, применяемые для деталей машин, приборов и ответственных конструкций, называются конструкционными. Эти стали должны обладать хорошим комплексом механических свойств (высокими прочностью, пластичностью и вязкостью) и иметь хорошие технологические свойства (обрабатываемость резанием и давлением, свариваемость и т. д.). Сталь, содержащая некоторое количество постоянных примесей (марганца до 0,7 %, кремния до 0,4 %, серы до 0,06 %, фосфора до 0,07 %) и газы, в которой углерод оказывает основное влияние на свойства, называется углеродистой.

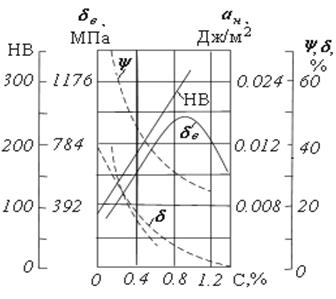

Углерод оказывает основное влияние на свойства стали. Влияние углерода на механические свойства отожженных сталей показано на рис. 1.43.

С увеличением содержания углерода в стали повышаются ее твердость и прочность, уменьшаются пластичность и вязкость.

Газы (кислород, азот и водород) присутствуют в стали в виде неметаллических включений или располагаются в раковинах и трещинах.

Сталь является основным материалом, широко используемым в машино- и приборостроении, строительстве и для изготовления инструментов. Стали классифицируют по следующим признакам:

¾ химическому составу,

¾ назначению,

¾ качеству и

¾ степени раскисления.

По химическому составу различают стали углеродистые и легированные. Углеродистые стали по содержанию в них углерода подразделяют на низкоуглеродистые (до 0,25 % С), средне-углеродистые (0,25......0,6 % С) и высокоуглеродистые (более 0,6 % С).

Легированной называют сталь, в состав которой кроме углерода дополнительно вводят элементы для придания стали тех или иных свойств.

По назначению стали делят на конструкционные, инструментальные и с особыми физическими и химическими свойствами — специальные. К последним относят нержавеющие, жаропрочные, жаростойкие, теплоустой-чивые, электротехнические и др.

По качеству стали классифицируют на стали обыкновенного качества, качественные, высококачественные и особо высококачественные. Различие между ними — в количестве вредных примесей (серы и фосфора) и неметаллических включений.

Стали обыкновенного качества содержат до 0,06 % S и 0,07 % Р, качественные—до 0,035 % S и 0,035 % Р, высококачественные— не более 0,025 % S и 0,025 % Р, а особо высококачественные- не более 0,015 % S и 0,025 % Р.

Марки углеродистой стали обыкновенного качества по ГОСТ 380-94 обозначаются буквами и цифрами, например Ст 0,...,Ст 6. Буквы Ст обозначают сталь, цифры от 0 до 6—условный номер марки в зависимости от химического состава и механических свойств. Чем больше число, тем больше содержание углерода в стали, выше прочность и ниже пластичность.

Степень раскисления обозначается индексами, стоящими справа от номера марки: кп —кипящая, пс — полуспокойная, сп — спокойная. Например, сталь Ст1кп — сталь кипящая; СтЗсп — сталь спокойная; Ст5пс —сталь полуспокойная и т.д.

К углеродистым качественным конструкционным сталям предъявляются повышенные требования по химическому составу и механическим свойствам. В зависимости от степени раскисления стали могут быть спокойными (сп) или кипящими (кп). Углеродистые качественные конструкционные стали по ГОСТ 1050-88 обозначают двузначными цифрами, показывающими среднее содержание углерода, выраженное в сотых долях процента. Например, сталь 35 содержит 0,32…0,40 % С.

Все углеродистые качественнее конструкционные стали можно условно разделить на несколько групп.

Углеродистые качественные стали 05кп, 08, 08кп, 10, 10кп (без термической обработки) хорошо штампуются вследствие их высокой пластичности, а также хорошо свариваются из-за малого содержания углерода. Они используются для производства малонагруженных деталей машин (крепежные изделия и др.) и сварных конструкций.

Стали 15, 20, 25, составляющие вторую группу низкоуглеродистых сталей, хорошо свариваются и обрабатываются резанием. Они используются для изготовления неответственных деталей машин (без термической обработки или в нормализованном состоянии), а также деталей с повышенной износостойкостью (после цементации и соответствующей термической обработки), но не подвергающихся высоким нагрузкам. Примерами цементированных деталей машин являются кулачковые валики, кронштейны, пальцы рессор и др.

Самой значительной является группа среднеуглеродистых сталей 30, 35, 40, 45, 50, подвергающихся термической обработке. Следует отметить их малую прокаливаемость. Эти стали хорошо обрабатываются на металлорежущих станках в отожженом состоянии. Благоприятные сочетания прочностных и пластических свойств позволяют применять эти стали при изготовлении ответственных деталей машин (шпиндели, распределительные валы и др.). Высокоуглеродистые стали 60, 65, 70, 75, 80 и 85 подвергаются различным видам термической обработки, в результате чего они получают высокую прочность, износостойкость и упругие свойства. Из них делают детали типа пружин, рессор, прокатных валков, замковых шайб и др.

Марки и химический состав сталей обыкновенного качества и качественных углеродистых сталей приведены в табл. 3.1 и 3.2.

Углеродистые инструментальные стали маркируют следующим образом: впереди ставят букву У, затем цифру, указывающую среднее содержание углерода в десятых долях процента, например сталь марки У12 содержит в среднем 1,2 % С. Для обозначения высококачественных сталей в конце марки ставится буква А, а особо высококачественных сталей (выплавленных, например, методом электрошлакового переплава с вакуумиро-ванием)—буква Ш. В марках некоторых специальных сталей буква впереди обозначения указывает на назначение:

• А —автоматная сталь (АЗ0), Р —быстрорежущая сталь (Р12), Ш —шарикоподшипниковая (ШХ15), Э —электротехническая и т. д.

Для улучшения обработки резанием применяют углеродистые так называемые автоматные стали с повышенным содержанием серы (0,08...0,3 %) и фосфора (0,06 %). Автоматные стали маркируют буквой А и цифрами, указывающими на среднее содержание углерода в сотых долях процента. Наибольшее применение получили стали А12, А20, А30. Так, из стали А12 изготавливают винты, болты, гайки и различные мелкие детали сложной конфигурации, а стали А20, АЗ0 используют для изготовления ответственных деталей, работающих в условиях повышенных напряжений. На обработке автоматических сталей при повышенных и средних скоростях резания положительно сказывается микролегирование, свинцом, кальцием, селеном и теллуром. Легирование стали свинцом (0,15...0,3 %) повышает скорость резания в 1,5... 2 раза.

Чугуны. В машиностроении более 70 % всех отливок по массе получают из чугунов — железоуглеродистых сплавов с содержанием углерода более 2, 14 %.

В зависимости от состояния углерода чугуны делят на белые, серые, высокопрочные и ковкие.

В белых чугунах весь углерод находится в химически связанном состоянии в виде карбида железа, поэтому они отличаются высокой твердостью, хрупкостью и практически не поддаются обработке резанием. Белый чугун не находит применения в качестве конструкционного материала. Обычно доэвтектические белые чугуны после специальной термической обработки превращаются в ковкие чугуны, а заэвтектические идут в переплавку.

Для изготовления трущихся изделий (прокатные валки, колеса, шары для мельниц и т. д.) применяют так называемые отбеленные чугуны, в которых поверхностные слои имеют структуру белого, а сердцевина — серого чугуна. Высокая твердость поверхности отбеленного чугуна (НВ 400...500) обеспечивает сопротивляемость износу.

В зависимости от формы выделений графита различают чугуны: серые (пластинчатая форма графита), ковкие (графит в форме хлопьев) и высокопрочные (шаровидный графит).

В машиностроении используются главным образом серые, высокопрочные и ковкие чугуны.

Наиболее распространенный и дешевый литейный сплав — серый чугун (СЧ), высокие литейные свойства, которого позволяют получать самые разнообразные фасонные отливки. В серых чугунах весь углерод находится в свободном состоянии в виде пластинчатого графита. Наличие в структуре серого чугуна включений графита в виде пластинок определяет особенности его свойств, связанные с низкой прочностью графита. С одной стороны, этот фактор рассматривается как дефект, подобный внутренним трещинам, которые существенно снижают при растяжении прочность и пластичность серых чугунов (относительное удлинение менее 1 %). Влияние этих дефектов при изгибе и сжатии значительно меньше, прочность чугунов при изгибе в 1,5—2 раза выше, а прочность при сжатии в 3…4 раза выше, чем при растяжении. Вследствие низкой пластичности такие чугуны не используются для деталей машин, работающих при ударных нагрузках.

С другой стороны, графит оказывает и полезное действие: он улучшает обрабатываемость резанием, литейные свойства, уменьшает чувствительность к концентраторам напряжений, гасит вибрации и резонансные колебания, играет роль смазки (благодаря чему серые чугуны являются хорошим антифрикционным материалом). Серые чугуны имеют высокую жидкоте-кучесть, что позволяет получать тонкостенные отливки (с толщиной стенки 3…4 мм) и малую усадку (0,9… 1,3 %). Эти чугуны могут иметь структуру, состоящую из ферритной основы и включений графита (рис 1.44, в). Такие чугуны содержат кроме углерода примеси кремния, марганца и фосфора.

а б в

а б в

| Рис. 1.44. Структура серых чугунов: а —перлитных; б —ферритно-перлитных (хЗ00; в - ферритных (х100); |

С уменьшением содержания кремния цементит, находящийся в составе перлита, частично распадается, при этом образуется так называемая ферритно-перлитная структура с включениями графита (рис. 1.44, б). При дальнейшем снижении содержания кремния образуется чугун с перлитной основой и с включениями графита (рис. 1.44, а).

Состав чугунов выбирается в зависимости от требуемых свойств (ГОСТ 1412—85) и толщины стенок отливок. Содержание углерода в серых чугунах от 2,2 до 3,7 %, а вредных примесей фосфора до 0,2 %, серы до 0,12 %. Повышение содержания углерода приводит к увеличению жидкотекучести сплава. Отливки из серого чугуна должны изготавливаться в соответствии с требованиями ГОСТ 1412—85, нормативно - технической документации и чертежами на конкретные отливки.

Обозначения стандартных марок серых чугунов состоят из букв СЧ (серый чугун) и двух цифр, которые соответствуют среднему значению временного сопротивления, кгс/мм2; например, СЧ 10, СЧ 25, СЧ 40 и др. (ГОСТ 1412—85).

Путем модифицирования (в расплавленный чугун вводят до 0,6 % модификаторов—ферросилиция или силикокальция) повышают прочностные характеристики серых чугунов за счет образования более мелких графитных включений.

Из серых чугунов изготавливают детали простой конфигурации (крышки, стойки, кожухи, шкивы, кронштейны, зубчатые колеса, тормозные барабаны, станины станков, корпусы, коленчатые валы и др.).

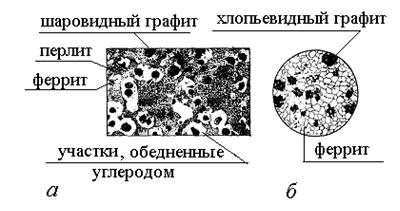

Отличительной особенностью другого литейного сплава — высокопрочного чугуна (ВЧ) является наличие графита шаровидной формы, который как концентратор напряжений в меньшей степени, чем пластинчатый графит в сером чугуне, ослабляет металлическую основу и не оказывает на нее надрезывающего действия. Благодаря этому высокопрочный чугун имеет хорошие механические свойства, износостойкость, коррозионную стойкость, теплостойкость, жаростойкость, хладостойкость и т. д. Свойства такого чугуна определяются его химическим составом, металлической основой и могут быть улучшены термической обработкой. Высокопрочный чугун получается присадкой в жидкий серый чугун добавок магния, церия и некоторых других элементов. Под влиянием добавок в чугуне образуется шаровидный графит. Благодаря более высоким механическим свойствам они могут быть использованы вместо поковок и отливок из углеродистой стали для деталей машин, работающих в тяжелых условиях. Обозначают высокопрочный чугун согласно ГОСТ 7293-85 буквами ВЧ, затем следует цифра, указывающая предел прочности чугуна при растяжении. Например, ВЧ45 —высокопрочный чугун с σв = 450 МПа. На рис. 1.45, а показана микроструктура высокопрочного чугуна с шаровидным графитом.

| Рис. 1.45. Структура чугу-нов: а – высокопрочного на феррито-перлитной основе (х 200); б - ковкого на феррит-ной основе (х 100) |

Жидкотекучесть высокопрочного чугуна такая же, как у серого, что позволяет получать фасонные отливки с толщиной стенок 3…4 мм. Он используется взамен литых стальных заготовок, однако высокая усадка (1,25…1,7 %) вызывает необходимость создания условий направленной кристаллизации для предупреждения образования усадочных раковин и пористости.

Состав высокопрочного чугуна, как и серого, выбирается к зависимости от требуемых свойств и толщины отливок. По содержанию углерода он почти не отличается от последних (от 2,7 до 3,8 %), но содержание вредных примесей является более низким: серы до 0,01…0,1 % и фосфора до 0,04…0,10 %. Обозначения стандартных марок высокопрочных чугунов состоят из букв ВЧ (высокопрочный чугун) и числа, соответствующего временному сопротивлению σв, кгс/мм2. (Например, ВЧ 42; ВЧ45; ВЧ 100; ВЧ 120 и др. ГОСТ 7293—85).

Из высокопрочного чугуна изготавливают коленчатые валы и поршни автомобильных и тракторных двигателей, шестерни, тормозные диски, детали прокатных станов, корпуса насосов, вентили и т. д. Некоторые высокопрочные чугуны используются в качестве антифрикционного материала в узлах трения с высокими окружными скоростями.

Ковкий чугун получают из белого чугуна путем длительного нагрева при высоких температурах (отжиг, томление). В результате получается графит хлопьевидной формы (рис. 1.45, б).

Ковкий чугун по составу отличается от серых и высокопрочных. Они имеют более низкое содержание углерода (2,2…2,9 %) и, в отличие от серых, обладают некоторой пластичностью благодаря хлопьевидной форме графита. В действительности такой чугун не подвергается ковке. Из него, как и из серого, изготавливаются лишь фасонные отливки для машиностроения массой от нескольких граммов до 250 кг с толщиной стенок 3—50 мм. При этом толщина стенок отливок не должна превышать 40—50 мм, так как при большей толщине после отжига, вместо хлопьевидного, образуется пластинчатый графит.

При производстве отливок из ковкого чугуна необходимо учитывать особенности его литейных свойств. Белый чугун, из которого получают ковкий, по сравнению с серым чугуном обладает меньшей жидкотекучестью, большей усадкой (1,6…1,9), большей склонностью к образованию трещин. При затвердевании отливок в них возникают значительные внутренние напряжения. Литейные свойства ковкого чугуна обуславливают и особенности получения из него отливок: в утолщенных местах отливок необходимо ставить питающие бобышки и холодильники, чтобы исключить образование усадочных раковин и пористости.

Ковкий чугун маркируют буквами КЧ и цифрами (ГОСТ 1215-79). Первые две цифры указывают предел прочности чугуна при растяжении, а вторые — относительное удлинение.

Ковкий чугун широко используется в автомобильной, сельско-хозяйственной, текстильной и других отраслях машиностроения. Из него изготовляют детали, работающие при средних и высоких статических и динамических нагрузках (подшипники, кронштейны, картеры редукторов, поршни, ступицы).

Широкое применение ковкого чугуна в машиностроении связано с тем, что он дешевле стали, и обладает высокой стойкостью против коррозии.

По структуре металлической основы различают ковкий чугун с ферритной, ферритно- перлитной и перлитной структурой.

Обозначения стандартных марок ковких чугунов аналогичны обозначениям высокопрочных и состоят из букв КЧ (ковкий чугун) и двух чисел: временного сопротивления, кг/мм2, и (через тире) относительного удлинения, %; например, КЧ 30—6, КЧ 15—6, КЧ 62—2 и др. (ГОСТ 1259— 79).

При одинаковой твердости прочность и пластичность чугунов по сравнению со стальным литьем могут изменяться в следующих соотношениях (табл. 1.3).

Таблица 1.3

| Материал отливок | НВ | sв кгс/мм2 | d, % | Относительная стоимость | ||||

| СЧ | ||||||||

| ВЧ | 1,1 | |||||||

| КЧ | 1,2 | |||||||

| Сталь | 1,6…1,8 | |||||||

Отливки, предназначенные для работы в узлах трения, которые должны обладать низким коэффициентом трения, изготавливаются из антифрикционно-го чугуна (ГОСТ 1585— 85). В обозначениях стандартных марок таких чугунов ставится буква А (антифрикционный); например, АЧС-2, АЧВ-1, АЧК-2 и др.

Для изготовления отливок применяются стали — сплавы железа с углеродом (до 2 %). Литейные свойства сталей, особенно легированных, значительно хуже, чем чугунов: жидкотекучесть в два раза меньше, усадка достигает значительной величины (объемная до 7,5 %, линейная до 2,5 %), т. е. примерно в два раза превышает усадку чугуна. В связи с высокой температурой заливки стали (1550—1650 °С) предъявляются дополнительные требования к огнеупорности и термохимической стойкости литейной формы.

Вследствие большой усадки стали и пригара формовочной смеси к отливкам припуски на обработку резанием для стальных отливок назначаются больше, чем для чугунных. Для получения требуемых механических свойств стальные отливки подвергаются термической обработке (отжигу, нормализации и др.).

Литейные стали. В настоящее время благодаря общим успехам в металловедении и литейном производстве широко используются в машиностроении стальные отливки, причем часто взамен поковок и штамповок.

Отличительными чертами литейных сталей являются удовлетвори-тельные литейные свойства - жидкотекучесть, заполняемость, трещиноустой-чивость (стойкость против образования горячих трещин). Удовлетворительные литейные свойства стали позволяют получать сложные фасонные, часто тонкостенные отливки без дефектов: незаливов, горячих трещин, усадочных пороков.

Принципиально важной особенностью литейных легированных сталей, является их возможность обеспечивать высокие характеристики механических свойств металла отливок без использования пластической деформации металла. Легированные литейные стали и без деформации способны обеспечить достаточно высокие свойства отливок. Хотя, безусловно, при пластической деформации металла происходят существенные качественные изменения литой структуры: разрушаются дендриты, измельчаются первичные зерна, разрушаются неметаллические включения в объеме зерен, а также неметаллические прослойки на границах первичных зерен, устраняется межкристаллитная пористость и существенно уменьшается химическая (ликвационная) неоднородность (рис. 1.46). Обеспечение минимальной величины дендритной ликвации и структурной неоднородности в литейных сталях за счет оптимизации их химического состава позволяет получать у этих сталей высокие значения не только прочностных свойств, но и пластичности и вязкости без использования пластической деформации, т. е. в литом состоянии (после соответствующей обработки).

Рис. 1.46. Дендритная структура литейной стали /Солнцев, с. 403/:

а - шлиф с литой структурой; б — излом; в - после осадки на 10 %; г - после осадки на 40 % (х 100)

Так как при затвердевании жидкой стали преимущественно образуются кристаллы сложной формы - дендриты, то химическая неоднородность (ликвация), возникающая в пределах каждого дендрита, будет определять химическую и соответственно структурную неоднородность всего объема затвердевающего металла в отливке.

Существенное влияние на развитие процессов ликвации в отливках оказывают следующие факторы: температура и интервал затвердевания стали, диффузионная способность входящих в состав стали элементов, теплоемкость и теплопроводность стали, поверхностное натяжение и вязкость стали. Учитывая это, в литейном металловедении особое внимание уделяется формированию первичной структуры металла отливок, т. е. той структуры, которую имеют отливки после первичной кристаллизации и полного затвердевания металла. Основной задачей при этом является обеспечение условий для уменьшения до минимума химической неоднородности металла в процессе его кристаллизации из жидкого состояния. В этом случае можно свести к минимуму их вредное влияние на пластичность и вязкость литейных сталей.

Дата публикования: 2014-11-04; Прочитано: 31335 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!