|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

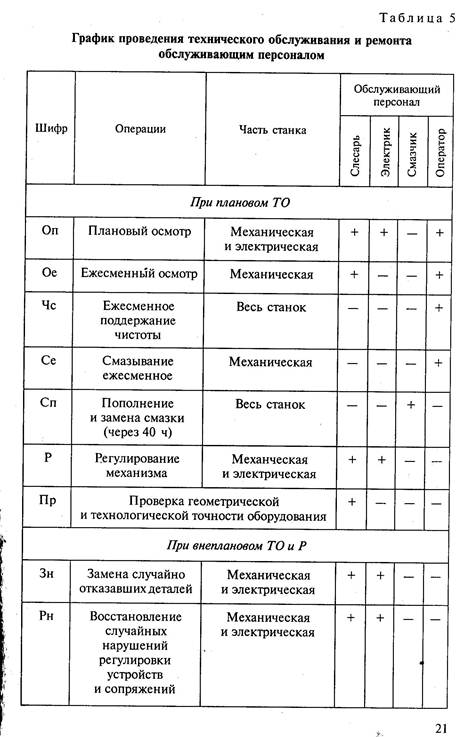

Проведение работ по технической эксплуатации и обслуживанию оборудования

|

|

При выполнении этого раздела студенты описывают условия эксплуатации оборудования, параметры технического обслуживания, выбирают режимы и способы смазывания, выбирают смазочные материалы и средства смазывания, строят карту смазки оборудования.

Машиностроительные предприятия имеют большой парк технологического оборудования для производства различной продукции. От точности и надежности его работы зависят качество выпускаемых изделий и производительность труда. Следовательно, все виды оборудования должны работать безотказно. Но даже изготовленные из самых износостойких материалов детали оборудования не могут быть вечными. Они изнашиваются, ослабевает жесткость крепления, загустевает смазка. Если своевременно не произвести необходимые профилактические работы, оборудование потеряет производительность, начнет выдавать брак, может возникнуть аварийная ситуация. Для поддержания технологического оборудования в работоспособном состоянии на каждом предприятии создается система технического обслуживания и ремонта техники.

Системой технического обслуживания и ремонта, в соответствии с ГОСТ 18322-85, называется комплекс взаимосвязанных положений и норм, определяющих организацию и выполнение работ по техническому обслуживанию и ремонту оборудования в целях сохранения – в течение обусловленного времени при заданных условиях эксплуатации – производительности, точности и чистоты обработки, гарантированных в сопроводительной технической документации завода-изготовителя. Техническое обслуживание оборудования начинается задолго до сдачи его после монтажа и даже до поступления на завод и продолжается до списания и сдачи его в лом. Для получения на вновь смонтированном оборудовании паспортной производительности, а также заданной точности и шероховатости поверхности необходимы следующие условия:

· Отсутствие возможности повреждений при хранении оборудования после поступления на завод, распаковке и транспортировании к месту монтажа;

· Выполнение монтажа в строгом соответствии с требованиями заводов-изготовителей;

· Соответствие помещений, в которых эксплуатируется оборудование, требованиям защиты от атмосферных осадков и внешних источников запыления; поддержание температуры и влажности воздуха в пределах установленного интервала, а освещенности – не ниже установленных норм;

· Использование оборудования в соответствии с его прямым технологическим назначением и с нагрузками, не превышающими допускаемых технической характеристикой;

· Применение в работе исправного инструмента;

· Допуск к работе на оборудовании только обученных и аттестованных рабочих.

Длительное сохранение работоспособности оборудования и сведение к минимуму затрат на ее поддержание и потерь основного производства, связанных с простоями оборудования из-за неисправности, требуют рациональной организации его эксплуатации и обязательного выполнения комплекса работ по его техническому обслуживанию. Для расчета необходимой численности ремонтников, составления заявок на материалы и определения суммы затрат на поддержание и восстановление работоспособности оборудования планируют продолжительность цикла технического обслуживания по данным о фактически отработанном времени. Плановое техническое обслуживание первого вида производится без разборки сборочных единиц через 335 часов работы оборудования и включает следующие работы:

· Ежедневное техническое обслуживание

· Заполнение или замену смазочных материалов по графикам смазки, проверку поступления масла к местам смазки;

· Замену и очистку фильтров;

· Устранение утечек масла;

· Устранение зазоров в передачах;

· Проверку плавности хода и при необходимости ее обеспечение;

· Выявление изношенных деталей и их замену;

· Подтяжку крепежных деталей;

· Проверку элементов механизма управления и предохранительных устройств;

· Проверку натяжения пружин, ременных передач;

· Очистку от пыли, грязи, масла и стружки элементов оборудования;

· Проверку и очистку элементов электрооборудования;

· Проверку работы, регулировку и смазку лентопротяжных механизмов.

Плановое техническое обслуживание второго вида проводится через 1000 часов работы оборудования согласно графику технического обслуживания и ремонта. В него включаются работы, связанные с частичной разборкой сборочных единиц автоматизированного оборудования. Кроме того, выполняются следующие операции:

· Регулировка подшипников;

· Регулировка фрикционных и электромагнитных муфт;

· Промывка картеров и замена масла в гидросистемах и системах смазки оборудования;

· Проверка креплений электрических машин и аппаратуры;

· Проверка заземления электроприводов, шкафов электрооборудования и устройств автоматики;

· Замена вышедших из строя элементов систем управления

Важно соблюдать периодичность смазки и применять те виды смазочных материалов, которые указаны в руководстве по эксплуатации оборудования. Для подачи смазочного материала к трущимся поверхностям деталей машин используют два основных способа смазывания – индивидуальный и централизованный. В зависимости от того, как используется смазочный материал в процессе смазывания, различают две смазочные системы: проточную и циркуляционную. В зависимости от вида смазочной системы, а также смазочного материала смазочные устройства подразделяются на устройства для индивидуального и централизованного смазывания, проточные и циркуляционные, для жидких масел и густых смазок.

Рисунок 12 Масленки

Таблица 2 Типы смазочных материалов

| Наименование | ГОСТ | Область применения |

| Масло индустриальное И-5А | 200799-75 | Быстроходные точные механизмы, работающие с частотой вращения 15000…20000 об/мин или с окружной скоростью на шейке вала 4,5…6 м/с |

| Масло индустриальное И-8А | 200799-75 | Механизмы, работающие с малой нагрузкой при частоте вращения 1000…1500 об/мин или с окружной скоростью на шейке вала 3…4,5 м/с |

| Масло индустриальное И-12А | 200799-75 | Механизмы, работающие с окружной скоростью вала до 3 м/с; гидросистемы с давлением до 6 МПа; поршневая группа аммиачных компрессоров |

| Масло индустриальное И-20А | 200799-75 | Механизмы, работающие при средних нагрузках и повышенных скоростях; гидросистемы металлообрабатывающих станков и других механизмов |

| Масло индустриальное И-30А | 200799-75 | Крупные и тяжелые станки; гидравлические системы с поршневыми регулируемыми насосами |

| Масло индустриальное И-40А | 200799-75 | Тяжелые станки, работающие с малыми скоростями |

| Смазка ЦИАТИМ-202 (универсальная тугоплавкая, влагостойкая, морозоустойчивая, активированная) | 200799-75 | Подшипники качения закрытого типа и другие сборочные единицы трения, работающие при температурах от –60 до + 120 ˚ С |

| Солидол синтетический УС-1 и УС-2 (универсальная среднеплавкая, синтетическая, влагостойкая) | 200799-75 | Сборочные единицы трения, работающие при температурах до +65 ˚ С |

| Графитная смазка УСс-А (влагостойкая) | 200799-75 | Тяжело нагруженные сборочные единицы трения, зубчатые передачи, рессоры, лебедки и т.д. |

Схемы смазки оборудования составляются на общем виде оборудования или узла с обозначением всех точек смазки, определением смазывающихся деталей и смазочных веществ.

Рисунок 12 Карта смазки станка

Дата публикования: 2014-11-04; Прочитано: 4028 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!