|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Понятие о подрезе зубьев

|

|

- подрезание (подрез) зубьев. При определенных условиях инструмент начинает пересекать им же сформированную эвольвенту у основания зуба. Формируемая им переходная кривая в этом случае пересекает эвольвенту изнутри (а не плавно с ней сопрягается), а зуб становится более тонким (ослабленным) у основания. Это явление носит название подрезания или подреза зубьев (рисунок 45в).

Зубья с подрезом можно применять для несиловых передач, если оставшийся участок эвольвенты обеспечивает необходимый коэффициент перекрытия. Для силовых передач применять зубья с подрезом не рекомендуется. При применении стандартного инструмента реечного типа подрез зубьев происходит в том случае, когда верхняя точка прямолинейного участка профиля зуба рейки заходит за точку N линии зацепления (рисунок 41). Поэтому проверка на отсутствие очень простая:

Вероятность подреза повышается с уменьшением числа зубьев колеса. Если изготавливать колеса стандартным инструментом реечного типа без применения смещения, то подрез будет наблюдаться у колес с числом зубьев меньше 17 (Zmin=17), и чем меньше число зубьев, тем более значительным будет подрез. Однако, если правильно подобрать коэффициент смещения, то колесо с любым число зубьев можно нарезать без подреза. Подрез у колеса с заданным числом зубьев будет отсутствовать, если коэффициент смещения будет не меньше минимального:

2) Перечислите основные свойства эвольвенты окружности. Что понимается под углом профиля эвольвенты в заданной точке?

Эвольвента – это траектория движения точки, принадлежащей прямой, перекатывающейся без скольжения по окружности. Данная прямая называется производящей прямой, а окружность, по которой она перекатывается – основной окружностью (рисунок 38 а).

а) б)

Рисунок 38

Эвольвента обладает следующими свойствами, которые используются в теории зацепления:

1) форма эвольвенты определяется радиусом основной окружности;

2) нормаль к эвольвенте в любой ее точке является касательной к основной окружности. Точка касания нормали с основной окружностью является центром кривизны эвольвенты в рассматриваемой точке;

3) эвольвенты одной и той же основной окружности являются эквидистантными (равноотстоящими друг от друга) кривыми.

Положение любой точки на эвольвенте может быть однозначно охарактеризовано диаметром окружности, на которой она расположена, а также характерными для эвольвенты углами: углом развернутости (обозначается ν), углом профиля (α), эвольвентным углом – inv α (рисунок 38 б). На рисунке 38 б показаны эти углы для произвольно выбранной на эвольвенте точки Y, поэтому они имеют соответствующий индекс:

- νY – угол развернутости эвольвенты до точки у;

- αY – угол профиля в точке Y;

- inv αY – эвольвентный угол в точке Y (на окружности диаметра dY).

3)Изобразите кинематическая схема центрального кривошипно ползунного механизма. Как определить положение кривошипа, соответствующие крайним положениям ползуна?

Представлен кривошипно-ползунный механизм.

Число степеней исследуемого механизма определим по формуле Чебышева:

(1)

(1)

где n – число подвижных звеньев в составе исследуемой кинематической цепи; p4 и p5 – соответственно число пар четвертого и пятого класса.

Рисунок 1 – Структурная схема механизма

Структурная схема механизма состоит из четырех звеньев:

1 – кривошип,

2 – шатун АВ,

3 – ползун В,

0 – стойка,

(1)

(1)

2. Синтез кинематической схемы

Рисунок 4 – Одно из положений механизма

Для синтеза кинематической схемы сперва необходимо установить масштабный коэффициент длин μℓ. Для нахождения μℓ необходимо взять натуральный размер кривошипа OС и разделить его на размер отрезка произвольной длины │OС│:

После этого, с помощью масштабного коэффициента длин, переводим все натуральные размеры звеньев в отрезки, с помощью которых мы будем строить кинематическую схему:

После вычисления размеров приступаем к построению одного положения механизма (рисунок 4) с помощью метода засечек.

Для этого сперва вычерчиваем стойку 0 на которой закреплен кривошип. Затем проводим через центр окружности, которая была начерчена для построения стойки, горизонтальную прямую ХХ. Она необходима для последующего нахождения центра ползуна 3. Далее из центра этой же окружности проводим две другие радиусом  и

и  . Затем от туда же строим чертим отрезок длиной

. Затем от туда же строим чертим отрезок длиной  под углом

под углом  к горизонтальной прямой ХХ. Точки пересечения этого отрезка с построенными окружностями будут точками А и С соответственно. Затем из точки А строим окружность радиусом

к горизонтальной прямой ХХ. Точки пересечения этого отрезка с построенными окружностями будут точками А и С соответственно. Затем из точки А строим окружность радиусом  .

.

Точка пересечения этой окружности с прямой ХХ будет являться точкой В. Вычерчиваем направляющую для ползуна, которая будет совпадать с прямой ХХ. Строим ползун и все остальные необходимы детали чертежа. Обозначаем все точки. Синтез кинематической схемы завершен.

Билет 27

1.При положительном или отрицательном знаке коэффициента смещения зуборезного инструмента методом обкатки изготовлялся внешний зубчатый венец эвольвентного колеса, если радиус его делительной окружности больше радиуса начальной?

Общие рекомендации по выбору коэффициентов смещения x1 и x2 : 1) проектируемая передача не должна заклинивать; 2) коэффициент перекрытия проектируемой передами должен быть больше допустимого (ea > [ea]); 3) зубья у проектируемой передачи не должны быть подрезаны, и толщина их на окружности вершин должна быть больше допустимой (sa > [sa]).

Расчетные коэффициенты смещения должны быть выбраны так, чтобы избежать подрезания и заострения зубьев. Отсутствие подрезанияобеспечивается при наименьшем, а отсутствие заострения - при максимальном значении коэффициента смещения;следовательно, должно выполняться неравенство

x1max > x1 > x1min

Значение х1min определяют по формуле (1.14), затем выводят на печать таблицу результатов расчета. Расчет максимального коэффициента смещения в программе не предусмотрен, его значение может быть получено построением. Для этого на графике (см. рис. 4) в зависимости от химико-термической обработки проводят линию [ sa / m ] до пересечения с кривой [ sa1 / m ]. В точке их пересечения получают значение x1=x1max. Таким образом, выделяют безусловную зону "подрезание-заострение". При выборе оптимальной комбинации коэффициентов смещения внутри выделенной зоны нужно стремиться обеспечить наилучшие условия, предотвращающие различные виды повреждений у колес передачи.

2.Изобразите кинематическую схему шарнирного четырехзвенника и укажите, каким условиям должны удовлетворять длины его звеньев, чтобы механизм был кривошипно- коромысловым?

Запишите условие соседства для планетарного механизма схемы АА, выраженное через числа зубьев колес, и поясните его смысл. (3 балла)

Условие соседства требует отсутствия задевания головок зубьев соседних (рядом расположенных) сателлитов. Это условие необходимо проверять при числе сателлитов  при равномерном их распределении по окружности.

при равномерном их распределении по окружности.

Условие соседства для механизма схемы АА

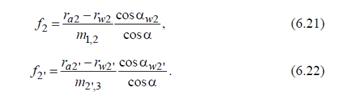

|

где

f 2, f 2'

– коэффициенты высоты начальных головок зубьев зубчатых

колес 2, 2′:

4.Выполнить синтез 3х сателлитного планетарного механизма схемы AI, обеспечивающего передаточные отношения U^1 = 9, если генеральные

kN (т т(3) Л U1H~2

уравнения имеют следующий вид: Z] =——; Z2=ZilU;H'-U Z3=zi—113.

.ИЗ) \ m / 2

иш

Числа зубьев колес механизма должны лежать в диапазоне 18 < Z; <; 180 (i = 1,2,3,4)

5.Найдите толщину зуба по дуге делительной окружности зубчатого колеса, если его модуль т = 4мм; число зубьев z = 26, а изготовлено колесо при помощи стандартной инструментальной рейки.

Билет 28

Укажите связь между коэффициентом изменения средней скорости хода рычажного механизма и углами поворота кривошипа, соответствующие рабочему и холостому ходу выходного звена при постоянной скорости вращения кривошипа.

Коэффициент изменения средней скорости исполнительного звена на рабочем и холостом ходу является показателем экономической эффективности работы механизма. Коэффициент характеризует степень использования рабочего времени машины по сравнению с непроизводительными затратами на холостой ход и выражается отношением средней скорости исполнительного звена на холостом ходу к средней его скорости на рабочем ходу:

(1)

(1)

Чем больше этот коэффициент, тем эффективней использование рабочего времени механизма и меньше затраты времени на холостой ход.

На стадии проектирования кинематической схемы механизма можно обеспечить требуемый коэффициент изменения средней скорости исполнительного звена, связав его с геометрическими параметрамивзаиморасположения звеньев механизма и неподвижных кинематических пар.

В качестве примера построим кривошипно-коромысловый механизм в двух крайних положениях коромысла (рис.8.7). Эти положения получаются при условии, что отрезки, изображающие кривошип О 1 А и шатун АВ, располагаются на одной прямой линии. Коромысло О 2 В при переходе из одного крайнего положения в другое поворачивается на один и тот же угол размаха  , а кривошип О 1 А - на разные углы

, а кривошип О 1 А - на разные углы  (рабочий ход) и

(рабочий ход) и  (холостой ход).

(холостой ход).

Тогда коэффициент изменения средней скорости " k " можно выразить через угол  между крайними положениями шатуна следующим образом

между крайними положениями шатуна следующим образом

.

.

2.Какой из качественных показателей эвольвентной зубчатой передачи характеризует ее предрасположенность к абразивному износу рабочих поверхностей зубьев? В каких зонах рабочих поверхностей зубьев износ минимален и почему?

1) Введением коэффициентов скольжения зубьев l1,2 учитывается влияние геометрических и кинематических факторов на проскальзывание профилей в процессе зацепления. Наличие скольжения профилей и давления одного профиля на другой при передаче сил приводит к износу профилей. Для объективной оценки скольжения, а следова тельно, и износа эвольвентных профилей зубьев пользуются отношением скорости скольжения и скорости точки контакта по профилю соответственно шестерни и колеса l=nск / nt. В зубчатой передаче необходимо учитывать то, что зубья большего зубчатого колеса зацепляются в U12 раз меньше, чем зубья шестерни, поэтому выражения для коэффи циентов скольжения примут вид:

для шестерни

| (1.34) |

для колеса

| (1.35) |

О качестве передачи принято судить по максимальным значениям коэффициентов скольжения в точках начала зацепления (В1) и конца зацепления (В2):

в точке В1

| (1.36) |

в точке В2

| (1.37) |

2) Интенсивность износа минимальна при упругом контактировании. При пластическом деформировании она увеличивается на несколько порядков. Это обусловлено тем, что участки поверхности под влиянием пластической деформации интенсивно упрочняются и по исчерпании запаса пластичности хрупко разрушаются. Этому же способствует и усиление адгезионного взаимодействия. Микрорезание относится к недопустимыммеханизмам изнашивания, так как вызывает интенсивное разрушение поверхностного слоя. Микрорезание возможно не только внедрившимися неровностями, но и посторонними твердыми частицами. Такой вид разрушения поверхности называют абразивным изнашиванием.

Перечислите условия, которым должны удовлетворять числа зубьев колес многосателлитного планетарного механизма.

При кинематическом синтезе многосателлитной планетарной передачи, конструируемой по заданной схеме, решают задачи подбора таких чисел зубьев ее колес, которые будут удовлетворять условиям:

1. Формула Виллиса:  ;

;

2. Условие соосности:  ;

;

3. Условие сборки:  ;

;

4. Условие совместности:  .

.

выполнения заданного передаточного отношения,

правильности зацепления зубьев колес.

4.Выполнить синтез 6’" сателлитого планегарного механизма схемы АЛ обеспечивающего передаточные отношения IJ^ 0,6, если генеральиьи

уравнения имеют следующий вид: zi =• ^ (р - \Q)

Н)

иш

Дата публикования: 2015-11-01; Прочитано: 4000 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!