|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Построение эвольвенты окружности по заданному диаметру

|

|

Имеется окружность с диаметром  , и с центром в точке

, и с центром в точке  . Данную окружность делим на двенадцать равных частей. В точках 2, 3, 4, … проводим касательные к окружности, направленные в одну сторону. Точки эвольвенты находим исходя из того, что при развёртывании окружности точка

. Данную окружность делим на двенадцать равных частей. В точках 2, 3, 4, … проводим касательные к окружности, направленные в одну сторону. Точки эвольвенты находим исходя из того, что при развёртывании окружности точка  , должна отстоять от точки 2 на расстоянии, равном длине дуги между точками 1 и 2, а точка

, должна отстоять от точки 2 на расстоянии, равном длине дуги между точками 1 и 2, а точка  , должна отстоять от точки 3 на расстоянии, равном длине дуги между точками 1 и 3 (две длины предыдущей дуги), и т. д.

, должна отстоять от точки 3 на расстоянии, равном длине дуги между точками 1 и 3 (две длины предыдущей дуги), и т. д.

Точное положение точек эвольвенты получим, откладывая по касательным длины соответствующих дуг. Длину дуги между точками 1 и 2 определяем по формуле  , где

, где  — диаметр окружности;

— диаметр окружности;  — число частей, на которое разделена окружность.

— число частей, на которое разделена окружность.

Получив ряд точек эвольвенты соединяем их плавной линией.

В данном случае окружность с диаметром  является эволютой к этой эвольвенте.

является эволютой к этой эвольвенте.

Билет

Коэффициент удельного давления J учитывает влияние радиусов кривизны профилей зубьев на контактные напря жения. Если эвольвентные поверхности зубьев приближенно принять за поверхности круглых цилиндров, радиусы которых равны радиусам кривизны соответствующих эвольвентных поверхностей в точке их контакта, то для опре деления возникающего при этом контактного напряжения можно использовать известную формулу Герца:

где FHt - равнодействующая распределенной нагрузки по контактной линии, направленная по линии зацепления; E=2E1E2/(E1+E2) - приведенный модуль упругости (здесь Е1, Е2 - модули упругости материалов колес);

1/r пр =1/r1 +1/r2 - приведенная кривизна (здесь r1, r2 - радиусы кривизны эвольвентных профилей колес в точке контакта, мм); bW - рабочая ширина зубчатых колес, мм.

Влияние геометрической формы зуба на удельное давление, независимо от значения модуля, отражается через коэффициент удельного давления J=m/r п р, поэтому

В подкоренном выражении формулы Герца, записанной в измененном виде, содержатся два сомножителя. Второй сомножитель J зависит от формы зубьев, следовательно, форма зубьев оказывает влияние на контактные напряжения при конкретных нагрузке и материале зубчатых колес. Отметим, что коэффициент удельного давления характеризует не отдельное колесо, а взаимодействие двух зубчатых колес.

За расчетный коэффициент удельного давления принимают такой, который соответствует контакту зубьев в полюсе зацепления:

| (1.39) |

Учет удельного давления наиболее важен для передач, работающих в режиме жидкостного трения.

Данная теорема (иногда именуемая также правилом Грасгофа) устанавливает условие существования кривошипа в шарнирном четырёхзвеннике. Речь идёт о плоском механизме из трёх подвижных звеньев (т. е. твёрдых тел, образующих механизм) 1, 2, 3 и стойки (неподвижного звена) 0, у которого все звенья соединены между собой вращательными кинематическими парами.

Теорема Грасгофа о шарнирном четырёхзвеннике формулируется так: "Наименьшее звено является кривошипом, если сумма длин наименьшего и любого другого звена меньше суммы длин остальных двух звеньев.

Поясним данную формулировку. Пусть  — длина самого короткого звена (для механизма, изображённого на рисунке,

— длина самого короткого звена (для механизма, изображённого на рисунке,  ),

),  — длина одного из соединённых с ним звеньев,

— длина одного из соединённых с ним звеньев,  и

и  — длины остальных звеньев механизма.

— длины остальных звеньев механизма.

Предположим сначала, что  и

и  (на рисунке, где

(на рисунке, где  ,

,  ,

,  , это именно так). Элементарный геометрический анализ показывает, что условием полной проворачиваемости звена наименьшей длины относительно звена длины

, это именно так). Элементарный геометрический анализ показывает, что условием полной проворачиваемости звена наименьшей длины относительно звена длины  является выполнение неравенства

является выполнение неравенства

.

.

Звено механизма, которое соединяет кривошип и коромысло называется стойкой.

Билет

В этих механизмах числа зубьев колес должны удовлетворять совокупности многих условий и ограничений. При этом число расчетных уравнений бывает меньше числа неизвестных, поэтому нельзя получить однозначного решения. Таким образом, задача определения чисел зубьев колес сводится к поиску множества вариантов, соответствующих исходным данным, и выбору оптимального.

Решение задач по синтезу планетарных передач можно значительно ускорить, используя ЭВМ. Эту задачу решают применительно к наиболее распространенным схемам соосных планетарных механизмов, составленных из передач без смещения, одного модуля и включающих два и более двухвенцовых сателлита.

При кинематическом синтезе многосателлитной планетарной передачи, конструируемой по заданной схеме, решают задачи подбора таких чисел зубьев ее колес, которые будут удовлетворять условиям: выполнения заданного передаточного отношения, правильности зацепления зубьев колес, соосности входного и выходного валов, соседства и сборки. При синтезе планетарного механизма необходимо учитывать основные механические показатели качества: 1) КПД; 2) минимальные габаритные размеры; 3) массу проектируемого механизма;

4) динамические нагрузки в зацеплениях колес механизма, которые снижаются при выполнении следующих требований: а) числа зубьев центральных колес и числа сателлитов должны быть взаимно простыми; б) числа зубьев сопряженных колес не должны иметь общих множителей.

При формулировке задания для решения задач синтеза часто выдвигается несколько различных требований, часто не вполне совместимых или противоречивых, относящихся к параметрам синтезируемых механизмов. Среди этих требований можно всегда установить одно доминирующее (главное) условие, а остальные отнести ко второстепенным, или дополнительным. Одни и те же условия в одной задаче могут быть основными, а в другой – дополнительными.

Проектирование механизмов представляет собой сложную комплексную проблему, решение которой может быть разбито на несколько самостоятельных этапов. Первым этапом проектирования является установление основной кинематической схемы механизма, которая обеспечивала бы требуемый вид и закон движения. Вторым этапом проектирования является разработка конструктивных форм механизма, обеспечивающих его прочность, долговечность, высокий коэффициент полезного действия и т. д. Третьим этапом проектирования является разработка технологических и технико-экономических показателей проектируемого механизма, определяемых эксплуатацией в производстве, ремонтом и т. д.

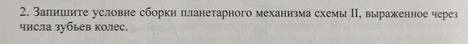

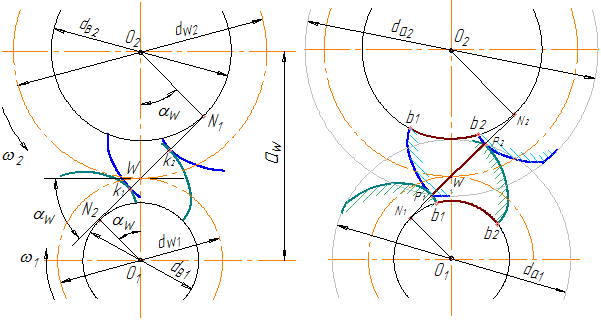

Отрезок P1P2 называется рабочей (активной) частью линии зацепления (иногда называют просто «рабочая линия зацепления», или «активная линия зацепления»). На рисунке 39б показано два положения одной и той же пары: в начале зацепления (зуб ведомого колеса работает своей вершиной, зуб ведущего колеса – нижней рабочей точкой профиля Р1), и в конце зацепления.

Отрезок P1P2 называется рабочей (активной) частью линии зацепления (иногда называют просто «рабочая линия зацепления», или «активная линия зацепления»). На рисунке 39б показано два положения одной и той же пары: в начале зацепления (зуб ведомого колеса работает своей вершиной, зуб ведущего колеса – нижней рабочей точкой профиля Р1), и в конце зацепления.

Отрезок N1N2 называется теоретической линией зацепления. На этом участке происходит нормальная работа двух неограниченных эвольвент. В реальной передаче эвольвенты ограничены («обрезаны») окружностями вершин, поэтому вся работа пары происходит на участке линии зацепления P1P2, заключенном между окружностями вершин (рисунок 39б).

Билет

Для рационального выбора коэффициентов смещения при проектировании передачи разработаны так называемые блокирующие контуры. Так как показатели описываются соответствующими математическими зависимостями, то их можно представить в виде линий в определенной системе координат. Совокупность этих линий в системе координат (x1 – x2) для определенной пары колес (z1 – z2) представляет собой замкнутый контур, отделяющий разрешенную зону для выбора коэффициентов смещения (x1 и x2) от запрещенной. Этот замкнутый контур и называется блокирующим контуром. Он позволяет конструктору спроектировать бесчисленное количество работоспособных передач с одинаковыми числами зубьев колес, но с различными свойствами.

Блокирующие контуры строятся для каждого сочетания чисел зубьев передачи z 1 и z 2 и позволяют наглядно отобразить зависимости геометрических параметров и качественных показателей передачи от коэффициентов смещения. На поле блокирующих контуров наносят два типа линий (см. рис. 1):

· линии-ограничения предельных значений качественных показателей колёс и передачи;

· линии качественных показателей передачи и геометрических параметров колёс.

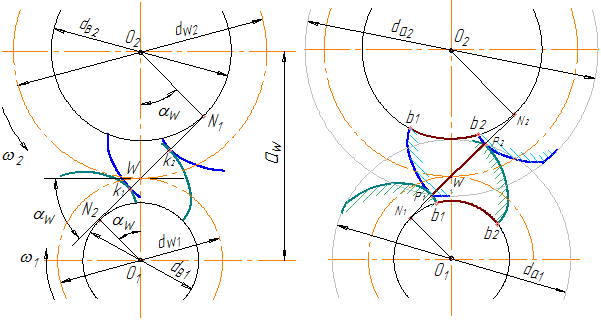

Для механизма ІІ

Для механизма ІІ

Рис. 39б

Отрезок P1P2 называется рабочей (активной) частью линии зацепления (иногда называют просто «рабочая линия зацепления», или «активная линия зацепления»). На рисунке 39б показано два положения одной и той же пары: в начале зацепления (зуб ведомого колеса работает своей вершиной, зуб ведущего колеса – нижней рабочей точкой профиля Р1), и в конце зацепления.

Отрезок N1N2 называется теоретической линией зацепления. На этом участке происходит нормальная работа двух неограниченных эвольвент. В реальной передаче эвольвенты ограничены («обрезаны») окружностями вершин, поэтому вся работа пары происходит на участке линии зацепления P1P2, заключенном между окружностями вершин (рисунок 39б).

Билет

Положение механизма, при котором одно из звеньев становится в крайнее положение, будем называть предельным положением механизма.

Окружности, которые катятся в зацеплении без скольжения друг по другу, называются начальными (D).

Окружности, которые катятся в зацеплении без скольжения друг по другу, называются начальными (D).

Окружность, которая делит зуб на головку и ножку, называется делительной окружностью (D).

D=mz

m - Модуль

z - количество зубьев колеса.

Билет №22

1) Запишите условие соседства для простого планетарного механизма схемы АІ, выраженное через число зубьев колес, если все колеса нулевые и одного модуля.

2) Что понимаете под смещением инструментальной рейки при изготовлении зубчатых колес методом обкатки? Как определяются коэффициенты смещения?

- метод обката (иногда его называют методом огибания). При этом методе инструмент (долбяк) представляет собой как бы эвольвентное зубчатое колесо, обладающее режущей кромкой (и выполненное из соответствующей инструментальной стали).

При нарезании колеса, помимо движения резания, инструменту и заготовке дают движение обката, т.е. движение, имитирующее работу двух зубчатых находящихся в зацеплении колес. В этом случае на нарезаемом колесе автоматически формируется нужное число зубьев с эвольвентным профилем.

При этом профиль зуба формируется не как копия профиля инструмента, а как огибающая ко многим положениям профиля зуба инструмента в его движении относительно нарезаемого колеса. Значительно повышается производительность (т.к. процесс идет непрерывно) и точность (т.к. нет дополнительного делительного устройства). Резко снижается необходимая номенклатура инструмента, т.к. одним и тем же инструментом можно нарезать колесо данного модуля с любым числом зубьев.

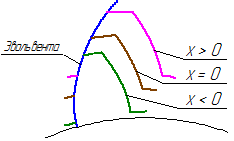

Положение инструмента характеризуется коэффициентом смещения "x". Смещение считается нулевым (x=0), если при нарезании делительная прямая рейки касается делительной окружности колеса (совпадает с начальной прямой рейки); смещение положительное (x=0), если делительная прямая проходит вне делительной окружности нарезаемого колеса (инструмент отодвигается от центра заготовки – именно этот случай изображен на рисунке 41); при отрицательном смещении инструмент приближается к центру заготовки и делительная прямая рейки пересекает делительную окружность колеса.

На рисунке 42 показано, как изменяется форма зуба с изменением коэффициента смещения.

Дата публикования: 2015-11-01; Прочитано: 1875 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!