|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Кладка рабочего пространства печи

|

|

В качестве примера на (рис. 9) приведен разрез футеровки печи емкостью 100 т. Изготовление футеровки новой печи начинают с подины.

Подина основной печи состоит из изоляционного и рабочего слоев. Изоляционный слой включает укладываемый на металлическое днище кожуха 1 слой листового асбеста 2 толщиной около 20 мм, выравнивающий слой шамотного порошка 3 и не менее двух рядов на плашку шамотного кирпича 4. Для перекрытия швов кладки подины, в каждом последующим слое, кирпич разворачивают на 45° по отношению к нижележащему.

Рис.9. Разрез футеровки печи емкостью 100 т: 1 – кожуху 2 – листовой асбест; 3 – слой шамотного порошка; 4 – шамотный кирпич; 5 – периклазовый кирпич; 6 – магнезитовый порошок; 7 – кольцевой рельс; 8 – заслонка; 9 – рама рабочего окна; 10 – уплотняющее кольцо (экономайзер); 11 – кольцевой желоб; 12 – периклазохромитовый кирпич; 13 – молотый асбест

Толщина изоляционного слоя (70–180) мм в зависимости от емкости печи. Рабочий слой включает кладку из нескольких рядов периклазового кирпича 5 и верхний набивной слой из магнезитового порошка 6, который на первых после выкладки пода плавках спекается в монолитную массу. Толщина кирпичной кладки от 280 мм на малых печах до 575 мм на больших, а толщина набивного слоя (100–190) мм. Магнезитовую кладку подины выполняют из кирпича марки П-91 или П-90, уложенного на ребро. Каждый последующий ряд кирпича разворачивают на 45° по отношению к нижележащему. Швы между кирпичами засыпают сухим подогретым магнезитовым порошком крупностью (0,5–0,8) мм. Для уплотнения кладки и хорошего заполнения швов, после каждого ряда кирпичи тщательно простукивают деревянными молотками. Между кладкой подины и изоляцией стенок кожуха оставляют температурный зазор (70–80) мм, который засыпают порошкообразным асбестом 13. Откосы выкладывают прямым и клиновым кирпичом марки П - 91 или П - 90, ширина откосов равна толщине подины. Набивной слой подины производят следующим образом. Магнезитовый порошок [зерновой состав фракции: мельче 0,1 мм (15–25) %, (3–6) мм (10–30) %, крупнее 6 мм – не более 3 %] увлажняют водным раствором жидкого стекла. Полусухой массой заполняют уступы в кирпичной кладке, затем ее наносят на подину слоями толщиной 50 мм и трамбуют пневматическими трамбовками. Плотность набивного слоя подины и откосов проверяют металлическим стержнем диаметром 5 мм, который при нажатии рукой должен входить на глубину не более 10 мм. По окончании набивки по всей сферической ванне укладывают листовое железо, предохраняющее набивной слой от разрушения при первой завалке шихты и способствующее лучшей свариваемости набивного слоя на первой плавке. Спекший слой набивки играет большую роль: во-первых, он предотвращает возможный уход жидкого металла через швы между кирпичами кладки пода и, во-вторых, – его толщину поддерживают постоянной путем «заправки» – забрасывая после каждой плавки на изношенные участки магнезитовый порошок. Стойкость пода составляет (1500–6000) плавок. Общая толщина пода на печах малой и средней емкости примерно равна глубине ванны h в, а на большегрузных снижается до 0,7 hв; на печах с электромагнитным перемешиванием толщина пода не должна превышать 900 мм.

Стены на отечественных заводах выполняют без слоя теплоизоляционной кладки целиком из основных кирпичей (периклазохромитового или периклазового), которые укладывают на футеровку откосов. Кирпичи в стенке кладут в два ряда (примыкающий к кожуху арматурный слой и внутренний рабочий, как на рис. 9). Защитный ряд печей вместимостью 100 т выкладывают от кожуха периклазохромитовым кирпичом марки ПХСС или ПХССТ толщиной 115 мм в перевязку от последнего ряда откосов до песочного затвора свода, выполненного в кольцевом желобе 11. На откос насыпают магнезитовую прослойку 20–30 мм из набивной массы или мелкого заправочного магнезитового порошка на жидком стекле. Кладку рабочего слоя из кирпича марок ПХСП, ПХСУТ или ПХСУ, начинают с выпускного отверстия и ведут к завалочному окну, а верхние два ряда кладут в обратном направлении. Выпускное отверстие выкладывают размером (350–450) мм; столбики у завалочного окна выкладывают в перевязку до упора в арку. Каждый ряд кладки стен просыпают мелкозернистым магнезитовым порошком. Толщина стенок в нижней части составляет (300–570) мм возрастая с ростом вместимости печи. Стойкость стен печей вместимостью 100 т составляет (150–200) плавок, на малых печах она достигает 350 плавок. Местами наибольшего износа стен являются участки, приближенные к электродам (электрическим дугам). Иногда эти участки выполняют из огнеупоров повышенной стойкости, например, из периклазоуглеродистого кирпича; их ремонтируют путем торкретирования.

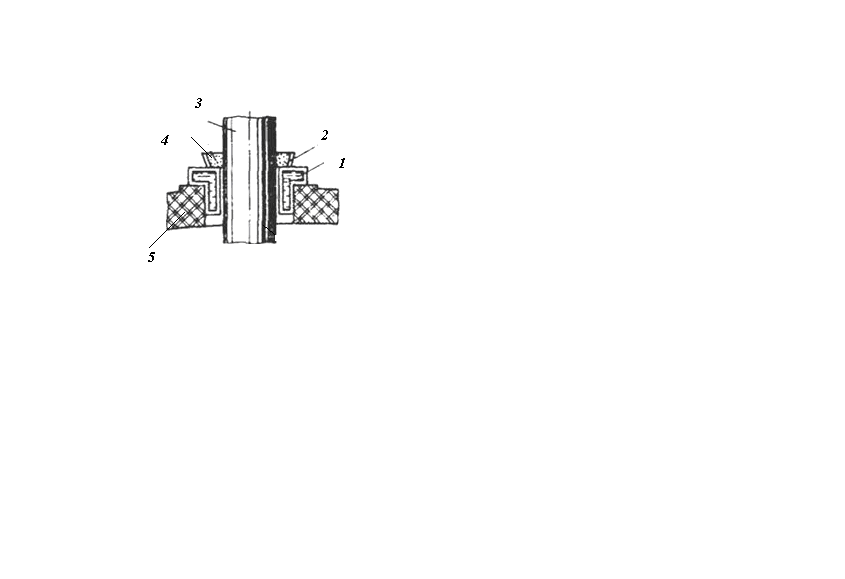

Свод печи имеет форму купола (в поперечном разрезе – форму арки, рис. 9) Такую форму получают за счет использования при кладке свода клиновых и прямых кирпичей. Опорой крайних кирпичей свода и, таким образом, всей его кладки служит водоохлаждаемое стальное сводовое кольцо, охватывающее свод по периферии. В кладке свода выполняют три отверстия для электродов и отверстие для отвода печных газов. Отверстия для электродов делают в диаметре на 50 мм больше диаметра электрода, который необходим для предотвращения поломок электродов при деформации свода в процессе его разогрева при эксплуатации. Чтобы избежать выбивания горячих газов, поскольку это ведет к увеличению загазованности цеха, к увеличению теплопотерь, вызывает перегрев электродов, которые вследствие этого усиленно окисляются, зазоры вокруг электродов уплотняют экономайзерами разных конструкций. На (рис.10) показан водоохлаждаемый экономайзер, состоящий из металлического водоохлаждаемого холодильника 1, металлического воротника 2, в который для ликвидации зазора вокруг электрода 3 помещена шлаковая вата 4.

Рис. 10. Водоохлаждаемый экономайзер

1 – холодильник 2 – воротник; 3 – электрод; 4 – шлаковая вата; 5 – свод

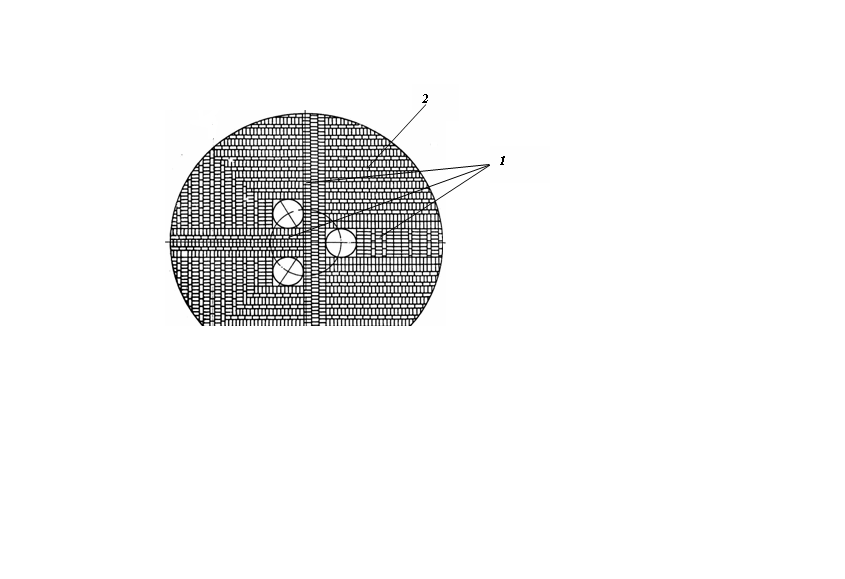

Большое значение имеет способ установки экономайзеров. Погруженные в зазоры между электродами и сводом холодильники охлаждают не только электрод, но и свод, благодаря чему увеличивается стойкость свода. Однако глубоко погруженный экономайзер может соприкасаться с сильно нагретым слоем свода, а при высоких температурах хромопериклазовые и периклазохромитовые огнеупоры электродопроводны. Чтобы уменьшить опасность прогорания холодильника, электродные отверстия выкладывают высокоглиноземистым кирпичом, сохраняющим большое электрическое сопротивление и при высоких температурах; экономайзеры погружают в зазоры не на всю толщину свода, а лишь на часть ее. Водоохлаждаемые экономайзеры применяются на печах емкостью до 50 т. На больших печах хорошо показали себя газодинамические уплотняющие кольца. Одна из конструкций такого уплотнителя показана на (рис. 11), коллектор 1 помещен в полый металлический корпус уплотнителя 5 и залит высокоглиноземистым бетоном 3. По внутреннему диаметру коллектора равномерно расположены 8 шт. сопел 2, которые имеют угол наклона к горизонту 25°.

Рис. 11. Газодинамическое уплотняющее кольцо:

Рис. 11. Газодинамическое уплотняющее кольцо:

1 – коллектор; 2 – сопло; 3 – высокоглиноземистый бетон; 4 – электрод;

5 – корпус уплотнителя; 6 – свод

По коллектору 1 подается инертный газ, в данном случае азот, в таком количестве, чтобы обеспечить небольшое положительное давление под сводом (135–400) Па и это позволяет полностью исключить пылегазовые выбросы. На рис. 11 цифрой 4 обозначен электрод, цифрой 6 свод.

Толщина сводов составляет (230–460) мм, возрастая с ростом вместимости печи. В процессе службы внутренняя поверхность свода постепенно разрушается путем оплавления или скалывания. Когда толщина свода уменьшится настолько, что возможно его обрушение, свод снимают мостовым краном, на его место ставят другой. Футеровку свода выполняют на специальном шаблоне вне печи. Установленное, по центру шаблона сводовое кольцо проверяют на гидравлическую плотность, для чего его опрессовывают под давлением (700–900) кПа (7–9) ат. для печей емкостью выше 50 т и 600 кПа (6 ат.) для печей малой емкости.

Сварное водоохлаждаемое сводовое кольцо имеет в поперечном сечении форму прямоугольной трапеции (рис. 12).

Рис. 12. Сводовое кольцо: 1 – нож; 2 – кольцо водоохлаждаемое

Такая конструкция кольца позволяет выполнять футеровку свода без специального пятового кирпича. К нижней поверхности сводового кольца приваривают кольцевой нож, входящий при опускании свода в кольцеобразный желоб, приваренный к верхней части кожуха и заполненный магнезитовым порошком или мелким песком. Этим достигается герметичность соединения свода с кожухом.

Свод печи вместимостью 100 т выкладывают из кирпича марок ПХСП и ПХСУТ длиной 380 мм. Для печей малого тоннажа свод набирают из кирпича длиной 230 мм. Существуют различные способы наборки сводов. На (рис. 13) изображена схема кладки свода с центральной аркой.

При наборе свода по такой схеме центральная арка проходит между отверстием для электродов второй фазы с одной стороны и первой, третьей с другой стороны. По бокам электродных отверстий в центральную арку упираются опорные арочки. Между кладкой свода и сводовым кольцом выполняют тепловую изоляцию из листового асбеста на шамотном растворе и шамотного кирпича. Центральную часть периклазохромитового свода можно выкладывать на растворе из 80 % тонкомолотого магнезитового порошка и 20 % огнеупорной глины, затворенных на водном растворе жидкого стекла.

Рис. 13. - Кладка свода с центральной аркой:

I-IV – последовательность выполнения кладки

Последовательность выполнения кладки указана на (рис. 13). При кладке на каждые 2 м протяженности ряда кладки оставляют один замковый кирпич, выступающий не более чем на 1/3 своей длины. Замковые кирпичи забивают после окончания всей кладки свода. Центральная часть свода изнашивается быстрее, чем периферийная, поэтому иногда целесообразно подвергать своды частичным ремонтам, при которых на шаблоне заменяют лишь кладку центральной части свода. На некоторых заводах центральную часть свода выполняют увеличенной толщины выполнения кладки.

Существуют различные способы наборки сводов. На (рис. 14) изображена секторно-арочная кладка, вначале выкладываются арки 1, а затем кладутся сектора 2. На (рис. 15) показана кольцевая кладка свода, вначале производят кольцевую кладку 1, затем кладут ярочки 2 и потом сектора. Отверстие для отвода печных газов на схемах не показано.

Рис.14. Секторно-арочная кладка свода:

1 – арки; 2 – сектора

Рис. 15 Кольцевая кладка свода:

1 – кольцевая кладка; 2 – арочки

Дата публикования: 2015-10-09; Прочитано: 1373 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!