|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Розрахунок числа одиниць і коефіцієнтів завантаження технологічного обладнання

|

|

Вибір обладнання визначає його раціональне використання в часі. При виборі верстатів для спроектованого технологічного процесу цей фактор враховується таким чином, щоб виключити їх простий, тобто необхідно вибирати верстати по продуктивності. З цією метою визначають критерії, які показують ступінь використання устаткування - розраховують коефіцієнти завантаження устаткування і коефіцієнт використання верстата по основним часу.

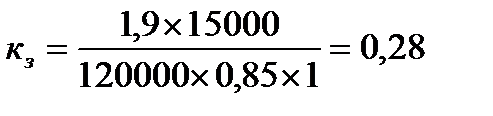

Зробимо розрахунок коефіцієнтів завантаження верстатів і їх необхідної кількості для кожної операції за формулою:

де: Кз – коефіцієнт завантаження верстата;

N = 15000шт – річна програма випуску;

Fг = 253 дня или 120000мин – річний фонд часу;

Тшт.к. – штучно-калькуляционное час операції;

=0,85…0,9 - нормативний коефіцієнт завантаження обладнання.

=0,85…0,9 - нормативний коефіцієнт завантаження обладнання.

Приймаємо  = 0,85

= 0,85

n – кількість змін

Операція 015

Принимаем 1 станок

Принимаем 1 станок

Операція 020

Приймаємо 1 станок

Приймаємо 1 станок

Операція 025

Приймаємо 1 станок

Приймаємо 1 станок

Операція 030

Приймаємо 1 станок

Приймаємо 1 станок

Операція 035

Приймаємо 1 станок

Приймаємо 1 станок

Операція 040

Приймаємо 1 станок

Приймаємо 1 станок

Операція 045

Приймаємо 1 станок

Приймаємо 1 станок

Операція 050

Приймаємо Принимаем 1 станок

Приймаємо Принимаем 1 станок

Операція 055

Приймаємо 1 станок

Приймаємо 1 станок

Операція 060

Приймаємо 1 станок

Приймаємо 1 станок

Операція 065

Приймаємо 1 станок

Приймаємо 1 станок

Операція 070

Приймаємо 1 станок

Приймаємо 1 станок

Операція 075

Приймаємо 1 станок

Приймаємо 1 станок

Операція 085

Приймаємо 1 станок

Приймаємо 1 станок

Операція 090

Приймаємо 1 станок

Приймаємо 1 станок

Фактичний коефіцієнт завантаження устаткування дорівнює:

де: р – коефіцієнт завантаження обладнання.

В умовах серійного виробництва р=1, тобто для кожної операції  буде дорівнює розрахунковому Кз.

буде дорівнює розрахунковому Кз.

Металорізальні верстати догрузят іншими деталями так, щоб коефіцієнт завантаження дорівнює 0,75..0,85 (відповідає серійного виробництва, коли річна програма випуску від 500 до 5000 шт.) Приймаємо

Розрахунок загальної кількості устаткування в цеху.

Розрахунок загальної кількості верстатів в механічному цеху будемо вести за способом заснованому на призначення трудомісткості верстатних робіт, на дільниці і цеху в цілому.

Так трудомісткість одного виробничого ділянки можна прийняти в межах 25000 50000...станко-годин, а трудомісткість цеху в межах 250000...700000 станко-годин.

На підставі цих припущень розраховуємо кількість основного обладнання в цеху за формулою

:

де: Тсj – сумарна трудомісткість обробки річного кількості деталей. Приймаємо Тсj=350000 верстато-годин

– дійсний річний фонд часу роботи обладнання.

– дійсний річний фонд часу роботи обладнання.  - вибираємо з табл. № з урахуванням того, що режим роботи у нас двозначний.

- вибираємо з табл. № з урахуванням того, що режим роботи у нас двозначний.

Ефективний річний фонд часу роботи обладнання

| Обладнання | Режим работы | ||

| Одномістний | двухмістний | Трёхмістний | |

| Металлорежущие станки массой, т: до 10 | 2040 | 4060 | 6060 |

| 10…100 | - | ||

| Металлорежущие станки с ЧПУ массой, т: до 10 | - | 3890 | 5775 |

| 10…100 | - | ||

| Агрегатные станки | - | ||

| Автоматические линии | - |

ВИЗНАЧЕННЯ КІЛЬКОСТІ ОБЛАДНАННЯ

У ДОПОМІЖНИХ ПІДРОЗДІЛАХ ЦЕХУ

Верстатне обладнання застосовується в наступних допоміжних підрозділах механоскладального цеху: в цехової ремонтної бази (ЦРЛ), в ремонтній майстерні пристосувань і інструменту (РМП), в точильному відділенні (ЗО). За наявності в цеху зубообрабатывающего і протяжного обладнання до складу заточного відділення включають спеціалізовані заточувальні верстати. Кількість устаткування в цих підрозділах визначається за формулами:

Cцрб=mцрб* Сц= 0,02∙86=1,72 Принимаем 2шт.

Срмп=mрмп* Сц= 0,03∙86=2,58 Принимаем 3шт.

Сзо=mзо*Сц +Сзуб/к1 +Сстр/к2 +Сшев/к3 +Спрот/к4 +Сдол/к5=0,02∙86+  Приймаємо 4 шт.

Приймаємо 4 шт.

где: Сц – кількість основного обладнання в цеху

mцрб – норми кількості верстатів в ЦРЛ, приймаємо по табл. 6, %;

mзо – норми кількості верстатів в ЗО, прийняті за табл. 6, %;

Сзуб, Сстр, Сшев, Спрот, Сдол - число зубофрезерних, зубоскальчатых, шенинговальных, протяжних, зубооброблювальних верстатів в цеху к1, к2, к3, к4, к5 – норма обслуговування зубообрабатывающего і протяжного обладнання одним спеціалізованим верстатом(табл.)

| Назва підрозділу | Норма кількості станків, m,% |

| Цеховая ремонтная база (ЦРБ) * | 2…2,6 |

| Ремонтна майстерня пристосувань і інструменту (РМП) ** | 3…5 |

| Заточное отделение (ЗО)*** | 2…4 |

| *ЦРБ проектируется при чистке станков более 60 единиц: меньшее значение m принимается при Сц<300, больше при Сц>5000 **данное отделение проектируется при Сц >100, большой проект берут при Сц<200,меньший – при Сц>500. *** заточное отделение проектируется только при Сц >60; для крупносерийного и массового производства при Сц<200 норма m =4%, при Сц> 200∙m=3%; для мерийного и одиночного типа производства в всех вспомагательных цехах, соответственно, m=3% и 2% |

табл.№7

| Затачиваемый инструмент | Станки, обслуживаемые одним специализированным станком | |

| Наименование | Количество | |

| Червячные фрезы | Зубофрезерные-одношпиндельные | |

| Зубофрезерные-двушпиндельные | ||

| Резальные головки | Зубострогальные для конических шестерен | |

| Шежеры | Шенинговальные | |

| Протяжки | Одн.плунжерные протжные | |

| Двух.плунжерные | ||

| Долбаки | зубодолбёжные |

Отримане число верстатів округляють до найближчого більшого цілого числа СЦРБ, СРМП, ПЗВ. Після цього визначають загальну кількість верстатів в цеху:

СЦ ОБЩ.=СЦ + СЦРБ +СРМП + СЗО= 86+2+3+4=95 шт.

5.2 Визначення кількості складу працюючих

Розрахунок кількісного складу виробничих робочих-верстатників механічного цеху визначаємо за формулою:

де: ФДР - дійсний річний фонд роботи верстатника при прийнятому режимі роботи (при 18-денному відпустці - 1840 ч., При 24-денному. Відпустці -1820 ч.};

Км - коефіцієнт много станочного обслуговування (км - 1, 2... 1,5),

Таким чином;

рабочих

рабочих

Кількість виробничих робітників-слюсарів визначаємо в процентному відношенні від кількості верстатників, для серійного виробництва - 5%

Тоді, кількість робітників-слюсарів у цеху становитиме:

Раш = 0,05 ∙121  6 рабочих.

6 рабочих.

Загальна чисельність виробничих робітників становить - 127 робітників.Кількість допоміжних робітників у серійному виробництві складає 20-26% від кількості основних робітників, тобто - 32 робочого..Загальне число допоміжних робітників розбиваємо на дві групи - обслуговують устаткування (60% від загального складу допоміжних робітників) ~ 19 робітників; не обслуговують установок (40% від загального складу допоміжних робітників) ~ 13 робітників.Загальна чисельність робочих у цеху становить - 159 робітників.Молодший обслуговуючий персонал цеху (прибиральниці, кур'єри, телефоністки) у серійному виробництві становить 2-3% від загальної чисельності робочих у цеху, тобто приблизно 4 робочого Інженерно-технічний персонал для заводів з серійним виробництвом становить 12 - 15% від загальної чисельності робочих у цеху, тобто -22 робітника.

Лічильно-конторський персонал для заводів важкого обладнання становить 3% від загальної чисельності робочих у цеху, тобто - 5 робочих.Всього працюючих в цеху - 190 робочих.

Планування та визначення площі механічного цеху,Механічні цехи складаються з виробничих ділянок, допоміжних підрозділів, службових і побутових приміщень.

Виробничі ділянки призначені для розміщення устаткування основного виробництва - Ділянки об'єднують в себе робочі місця. Робоче місце - первинна будівельна одиниця заводу на якій виконується технологічна операція. Рм оснащені технологічні обладнанням, накопичувачами заготовок, засобами автоматизації, технологічним оснащенням, засобами технічного обслуговування і охорони праці.

РМ, Об'єднані транспортною системою утворюють ділянку. Ділянки можуть бути організовані за двома основними ознаками:

За предметною ознакою - масове, великосерійне виробництво.

За технологічною ознакою – дрібносерійне, одиночне виробництво.

Допоміжні підрозділи створюють для обслуговування і забезпечення виробничих ділянок. До них відносяться:

інструментальна служба цеху – заточний відділення, комора пристосувань, інструменту, відділення ремонту оснастки;

Контрольне відділення;

Ремонтні служби цеху;

Склад металу, заготовок і готових деталей. Для масового і великосерійного виробництва, як правило, відсутній, так як металу не є

спеціалізований склад, для заготовок на кожній ділянці передбачається складська площадка.

Конторські, службові та побутові призначені для розміщення технічного та адміністративного персоналу, гардеробних, їдалень, буфетів.

5.3.1. визначення виробничої площі.

Так як у нас немає даних по іншим ділянкам, то розрахунок площі цеху виробляємо за нормами питомої площі з урахуванням вимог охорони праці.

Норма питомої площі.

Для середніх верстатів з габаритами до 4000∙2000 - Sуд15÷25м2

Для крутих верстатів з габаритами до 8000∙4000 – Sуд=30÷50 м2

Так як у нас є різні верстати, то візьмемо середнє значення Sуд=35м2

Тоді ми отримаємо площа виробничого ділянки S=95∙35=3325м2

5.3.2. Розрахунок площі допоміжних відділень цеху.

Допоміжні площі відводяться для розміщення заточного відділення, контрольного відділення, цехового складу матеріалів і заготовок, складу готових виробів, інструментально роздаткової комори.

Для заточного відділення норма на одиницю обладнання – 10 м2, так як у нас 4 верстата то Sзо= 40м2.

Контрольне відділення – норма 4% від виробничих площ тобто 3325∙0.04= 133 м2

Цеховий склад матеріалів – норма 15% від виробничої, тобто

3325∙0,15≈499м2

Склад готових виробів – норма 10% від виробничої площі, тобто

3325∙0,1≈333м2

Інструментальна комора – норма 0,75...19м2 на одиницю обладнання.

Сирк=1,5∙95≈143м2

Зводимо дані в таблицю

| № | Назва відділу | Площадь, м2 |

| Заточне відділення | ||

| Контрольне відділення | ||

| Цеховий склад матеріалів | ||

| Склад готовых виробів | ||

| Инструментально-раздаточная кладовая | ||

| Итого |

Обслуговує площа відводиться під адміністративно – конторські та побутові приміщення.

Адміністративно – конторські приміщення призначаються для розміщення адміністративно – управлінського апарату цеху.

Побутові приміщення цеху призначаються для санітарно гігієнічного обслуговування, культурного обслуговування працівників цеху, а також для організації громадського харчування.

Укрупнено розміри обслуговуючих площ визначаються з розрахунку 2.5м2 на одного працюючого.Sобс.=2,5∙190=475м2.

У складі адміністративно – конторських приміщень передбачений кабінет начальника цеху площею 10м2.

Розміри площі гардеробу визначаються з розрахунку 1.3 м2 на працюючого в цеху, розміри площі умивальників та туалетів – 0.2 на одного працівника найбільшої зміни.

Sгард=190∙1,3=247м2

Sумыв=120∙0,2=24м2

Загальна площа цеху визначається підсумовуванням виробничих, допоміжних та обслуговуючих площ.

При цьому враховується площа займана парафіями в цеху та інших приміщеннях.

Її розмір приймається 10% виробничої площі цеху

Sпрох.=3325∙0,1≈333м2

Sобщ= Sпр+Sвсп+Sабсл+Sпрох+Sгард+Sумыв+Sнач=3325+1148+475+333+247+24+10=5562м2

5.3.3. Вибір типу і конструкції будівлі

Будівля механічного цеху являє собою одноповерхову споруду з залізо – бетонних конструкцій, в плані являє собою три продально прямокутних прольоту.

Виходячи із загальної площі S0б=5562м2 визначаючи основні параметри будівлі.

Шаг колонн t=6м.

Ширина прольотів – 12м.

тогда: ширина здания – 36м.

довжина здания – 156м.

В цеху перебувають мостові крани вантажопідйомністю 5т.

Висоту будівлі розраховуємо за формулою:

Н=а+б+в+г+д+с+А

де: а- висота найвищого верстата

а= 3,43м.

б- висота між транспортируемыми виробами, поджатым в крайнє верхнє положення і верхньою точкою найбільш високого верстата

б=0,5…1,0м.

в- висота деталі або контейнера при транспортуванні

в=0.5м

г- висота стропа, яка залежить від розмірів деталі яка транспортується і кути нахилу стропа,

приймаємо 2≥1м

д- резерв при верхнем положении крюка; д=0.5÷1,6м.

принимаем д=0,7м.

А- высота мостового крана; А=2.1м

С- відстань від верхньої кромки крана до нижньої частини верхнього перекриття; С=0.1м.

Н=3,43+0,5+0,5+1+0,7+0,1+2,1=8,33м.

Приймаємо стандартну висоту – 8.4м.

7.Охорона праці та безпеки в надзвичайних ситуаціях.

На ділянках механічного цеху можливе виникнення нижчевикладених небезпечних шкідливих виробничих факторів,

1. Освіта в повітрі дисперсних систем за рахунок виділення пилу, що складається з твердих частинок оброблюваного та інструментального матеріалу розміром більше 1 мкм, яка систематично потрапляючи на слизові оболонки працюючого може викликати роздратування або пошкодження (наприклад, очей). Потрапляючи через легені з повітрям, що вдихається частинки можуть призводити до різної тяжкості професійним захворюванням.При використанні МОР в повітрі виробничих приміщень виникає аерозолю з розміром рідких часток менш 10 мкм - тумани, які негативно позначаються на параметри мікроклімату робочої зони. Попадання МОР на слизову оболонку ока людини може викликати роздратування, а систематичне попадання на відкриті ділянки шкіри (наприклад, рук) викликають погіршення її стану (лущення, розтріскування і так далі).

Метеорологічні умови або мікроклімат у виробничих умовах визначаються наступними параметрами:

- температурою повітря;

- відносною вологістю;.

- швидкістю руху повітря на робочому місці.,

- освітленням

Для комфортного самопочуття людини важливо певне поєднання - температури, вологості і швидкості руху повітря в робочій зоні.

Оптимальна величина відносної вологості складає 40% - 60%.

Підвищена вологість (більше 85%) утрудняє терморегуляцію через зниження випаровування поту, а занадто низька вологість (нижче 20%) викликає пересихання слизових оболонок дихальних шляхів.

Мінімальна швидкість руху повітря відчувається людиною, составляет0.2 м/с. Особливо несприятливі умови виникають в тому випадку, коли поряд з високою температурою в приміщенні спостерігається підвищена вологість, прискорює виникнення перегріву організму. Внаслідок різких коливань температури в приміщенні обдування холодним повітрям (протяги) на виробництві мають місце простудні захворювання. <

2. При роботі на верстатах через недотримання правил безпеки можуть статися нещасні випадки внаслідок поранення стружкою, при дотику до обертовим патронам, планшайбам і затискним пристосуванням на них, а також до оброблюваних деталей.

У процесі різання утворюється отлетающая стружка. При фрезеруванні освіта відлітаючою стружки являє собою небезпеку для робітників.

Велике значення для безпеки роботи фрезерувальника має встановлення ріжучого

інструменту.

Наявність на робочих місцях, проходах та проїздах металевої стружки може

призвести до тяжких поранень рук і ніг. Прибирання стружки безпосередньо рук пов'язана з небезпекою їх травмування і не повинна допускатися.

3. Правильно спроектоване і виконане освітлення у механічному цеху забезпечує можливість нормальної виробничої діяльності, збереження зору людини, стан його центральної нервової системи. Від освітлення залежить продуктивність праці і якість продукції. Неправильно підібрані параметри штучного освітлення можуть призвести до підвищеної стомлюваності і, як наслідок цього, до травм різного ступеня тяжкості і про-ісходження.

Наприклад: 1) на робочій поверхні повинні бути відсутні різкі тіні, т. к. їх наявність створює нерівномірний розподіл поверхонь з різною яскравістю в полі зору, спотворює розміри і форми об'єктів розрізнення, в результаті підвищується стомлюваність, знижується продуктивність праці; особливо шкідливі рухомі тіні, які можуть призвести до травм;

2) у полі зору повинна бути відсутня пряма і відбита блескость Блескость - підвищена яскравість світних поверхонь, що викликає порушення зорових функцій (ослепленностъ), тобто погіршення видимості об'єктів; зовнішнє засліплення призводить до швидкого стомлення і зниження працездатності; раптовий різкий зовнішнє засліплення може призвести до травми; і т. д.

Запиленість повітря робочої зони може погіршувати освітленість

Основна задача освітлення у виробництві - створення найкращих умов для бачення.

4. Підвищений рівень вібрації верстатів, машин і обладнання викликає виброболезнь, ефективне лікування якої можливе лише на початковій стадії. Встановлено, що чим більше людина працює з вібруючими інструментами, тим вище ймовірність захворювання цієї небезпечною хворобою. Вібрація, що виникає при неправильній експлуатації і налагодження верстата, а також при неточній установці деталі на верстаті може викликати неприємні відчуття у що перебуває в контакті з верстатом людини (робочого, наладчика).Розрізняють загальну і локальну вібрації.

Загальна вібрація викликає струс всього організму, локальна (місцева) втягує в коливальні руху окремі частини тіла Загальна вібрація з частотою менш 0,7 Гц хоч і неприємно, але не призводить до віброхвороби. Локальна вібрація викликає спазми судин, які починаються з кінцевих фаланг пальців, поширюються на всю долоню, передпліччя, захоплюють судини серця.

Внаслідок цього відбувається погіршення постачання кінцівок кров'ю. В принципі, можлива тільки локальна вібрація.

5. Шум є одним з найбільш поширених несприятливих факторів умов праці на виробництві. Під впливом інтенсивного шуму порушуються функції не тільки слухового аналізатора, але і центральної нервової, серцево-судинної та інших фізіологічних систем. Робота в умовах інтенсивного шуму призводить до зниження продуктивності праці, росту шлюбу, збільшення ймовірності отримання виробничих травм. Шум виникає внаслідок пружних коливань як машин в цілому, так і в окремих її деталей.

Причини виникнення цих коливань механічні, аеродинамічні, гідродинамічні та електричні явища визначаються конструкцією і характером роботи машини, а також неточностями Про-Х допущеними при її виготовленні та умовами експлуатації. Шум виникає при; роботі верстата може чинити психологічний вплив на працюючого або які-небудь індивідуальні наслідки. У даному випадку мається на увазі небезпека виникнення таких захворювань, як гіпертонічна і виразкова хвороби, неврози і інші, що виникають внаслідок перенапруження нервової системи в процесі праці. Сильний шум негативно впливає на здоров'я людини і його працездатності. Тривалий вплив виробничого шуму може привести до погіршення.слуху, а іноді і до глухоти. Звукові коливання можуть сприйматися не тільки вухом, а й безпосередньо через кістки черепа (так звана кісткова провідність). Рівень шуму, що передається цим шляхом на 20 - 30 дБ А менше рівня, який сприймається вухом.

6. Небезпека ураження людини електричним струмом можна віднести до найбільш небезпечних факторів, що виникають при експлуатації верстата або його обслуговуванні. Тегщ людини є провідником електричного струму.

Однак провідність на відміну від звичайних провідників обумовлена не тільки її фізичними властивостями., але і складними біохімічними і біофізичними процесами, притаманними лише живої матерії. Фрезерувальник, сверловщик і особи інших спеціальностей у яких руки забруднюються струмопровідними речовинами схильні до більшої небезпеки ураження струмом, ніж особи, які працюють чистими руками. Дія електричного струму на людину може статися при появі на нетоковедущих частин обладнання напруги. Так само до ураження людини електричним струмом може призвести пошкодження ізоляції, проводять до верстата необхідна напруга, кабелів.

Неправильне обслуговування верстата, а саме чищення змащення контроль за станом електрообладнання верстата, може також призвести до ураження людини електрич-ним струмом.

Дія електричного струму на живу тканину, на відміну від дії пари хімічних речовин, випромінювань і т. п. носить своєрідний і різнобічний характер, Проходячи через організм людини електричний струм виробляє термічне, електролітичне і біологічну дію.

Різноманітність дії електричного струму на організм людини нерідко призводить до різних электротравмам.

7. Основними причинами виникнення пожеж і пов'язаних з ними нещасних випадків на виробництві є необережне поводження з вогнем, несправність електричних мереж, порушення вимог при експлуатації електроустановок, машин та обладнання на виробництві. Особливо небезпечні пожежі, пов'язані із застосуванням електроенергії, найчастіше вони відбуваються внаслідок короткого замикання, при перевантаження електромереж, а також у тих випадках, коли залишаються без нагляду увімкнені в електромережу електронагрівальні прилади. Коротке замикання в більшості випадків виникає внаслідок несправності ізоляції проводів, викликаної їх тривалою експлуатацією або механічним ушкодженням. Перевантаження електромережі відбувається при включенні в мережу електроустановок більшої потужності, ніж розрахована. Пожежа може також статися від несправності силового або освітлювального обладнання,

пошкодження проводів, пошкодження трубопроводів з рідким і газоподібним паливом. У цехах холодної обробки металів пожежну небезпеку представляють горючі і легкозаймисті рідини, що застосовуються для охолодження оброблюваних деталей і інструментів.

Температура займання таких рідин невисока (близько 200°С). У той же час при великих швидкостях різання оброблювана деталь і ріжучий інструмент на верстатах сильно розігріваються, тому при зменшенні або припиненні подачі охолоджуючої рідини може виникнути загоряння.

Розробка заходів, що забезпечують зниження негативного впливу небезпечних і шкідливих виробничих факторів та надзвичайних ситуацій.

На основі проведеного аналізу небезпечних і шкідливих виробничих факторів, виникнення яких можливе на ділянці цеху по виробництву «зубчастого колеса» запропоновані наступні конструктивні та організаційні заходи щодо їх зниження і ліквідацій.

1. Для підтримки в приміщеннях оптимальної температури повітря застосовують у літній період - кондиціонери, а в зимовий період - система опалення. У даному випадку система водяного опалення, найбільш ефективна в санітарно-гігієнічному відношенні, вода в систему опалення подається від власної котельні підприємства.

Для теплового самопочуття людини важливо певне поєднання температури, відносної вологості та швидкості руху повітря в робочій зоні. Вологість повітря дуже впливає на терморегуляції організму, а рух повітря в приміщеннях є важливим фактором, що впливає на теплове самопочуття людини. Швидкість повітря робить також вплив на розподіл шкідливих речовин у приміщенні.

Для забезпечення чистоти повітря і заданих метеорологічних умов у виробничому приміщенні передбачається припливно-витяжна вентиляція. Наявність у вентиляційній системі пристрої для підігріву, осушення або зволоження повітря обов'язково. Конструкція верстатів передбачає місце для приєднання витяжної насадки, таким чином пил та туман, що утворилися в зоні різання видаляються безпосередньо з неї, не поширюючись по всьому виробничому приміщенню. Віддалений і очищений повітря, особливо в холодну пору року, рекомендується використовувати при рециркуляції. Попадання СОЖ в очі, на руки, відліт стружки із зони різання запобігається застосуванням для контролю за процесом різання спеціального оглядового вікна, захищений металевою сіткою з товщиною прутів (5мм. Можлива робота без застосування захисного кожуха з заміною людини промисловим роботом портативного типу. Верстати, що мають пристосування для охолодження ріжучого інструменту

розпиленою рідиною, виділяє в процесі різання шкідливі аерозолі, обладнуються гидроприемниками, пристосуваннями до індивідуальної або групової вентиляційної установки для видалення цих аерозолів.

2.Для убезпечення людей від рухомих частин верстата застосовуються загородження.

Зона обробки на фрезерних і свердлильних верстатах з ЧПУ повинна огороджуватися захисним пристроєм (екраном). При цьому екранується зона обробки не тільки з боку робочого місця, але також і з боку протилежного робочому місцю.

Загородження мають також захисні патрони.

Огорожі рухливі і легко відводяться під час встановлення і зняття заготовок, не обме-ничивая технологічних можливостей верстата. Огородження пасової передачі привода головного руху верстата здійснюється відкидним металевим кожухом, штампованим чи клепанным з листової сталі товщиною 1,5 мм

Також не допускається:

підтримувати деталь руками, при необхідності треба використовувати дерев'яні підкладки;

. під час роботи верстата вимірювати деталь;

. перевіряти рукою чистоту зовнішньої і внутрішньої поверхонь деталі;

. передавати через верстат інструмент, технічну документацію і так далі;

. для прискорення зупинки виключеного верстата гальмувати рукою патрон або планшайбу.

Для дроблення стружки та її безпечного видалення з робочої зони застосовуються спеціальні стружкоотводчики.

У механічному цеху використовується природне та штучне освітлення, як доповнення при недоліку природного освітлення за нормами, залежно від часу доби, часу року. При виконанні точних зорових робіт необхідно комбіноване освітлення, тобто освітлення при якому до загального освітлення (джерела світла розташовуються у верхній зоні приміщення) додається місцеве освітлення (джерела світла концентруються на робочих місцях).

В даному цеху як джерела загального освітлення застосовуються дугові ртутні лампи з люмінофором-ДРЛ (ГОСТ 16354-70).

Верстати обладнані стаціонарними пристроями місцевого освітлення.

Рекомендується широке використання вбудованого освітлення. Кронштейн для місцевого освітлення повинен мати надійну фіксацію світильника в усіх необхідних положеннях.

Проводити чистку стекол, віконних отворів та світлових ліхтарів не рідше двох разів на рік.

4. Щоб уникнути виникнення небезпечних наслідків від дії вібрацій необхідна захист від них. Захист від вібрації починається, насамперед, з їх ліквідації. Досягається це вдосконаленням кінематичних схем і поліпшенням роботи механізмів. Для окремих частин конструкції застосовують пружну підвіску, амортизацію,ізолюють опори.

Ізоляція фундаменту (у грунті навколофундамент встановлюють розриви з заповненням або без заповнення) запобігає передачу коливань від фундаменту до навколишнього грунті або від неї до фундаменту. Технічними заходами не завжди вдається знизити рівень вібрації нижче встановлених норм, у цих випадках доводиться боротися використовувати індивідуальні захисні засоби. Для захисту від локальної вібрації використовується взуття на товстій виброгасящие підошві.

Зниження вібрації при експлуатації верстата досягається застосуванням замість зубчастих передач - пасових, які мають підвищену плавність роботи.

Для зниження вібрації за рахунок втрати енергії в коливальній системі застосовуються спеціальні гумові килимки, при монтажі верстата, а також в цехах роблять двойны підлоги, що гасять вібрацію, також встановлюється силове обладнання в прольотах потужних балок, що лежать на ізольованих від підлоги опорах. Підлоги цеху встановлюй: на опорах основного фундаменту будівлі. При такому розташуванні підлог виброударные навантаження силового обладнання гасяться пружністю прольоту несучих балок.

Для зниження вібрації і відповідно збільшення точності обертання окремих механізмом (шпинделя, ходових гвинтів, приводів подач) проводиться їх балансування та обкатка разом зі спряженими деталями (наприклад вал, зубчасте колесо і так далі).

5. Для зниження виробничого шуму використовують різні методи;

1. усунення або ослаблення причин шуму в джерелі його виникнення

2. зниження шуму на шляху його поширення

3. застосування індивідуальних засобів захисту робочих

Ослаблення шуму в джерелі його виникнення є найбільш радикальним засобом боротьби з шумом виробничого обладнання,

Однак, досвід підприємств показав, що ефективність заходів зі зниження

шуму експлуатованих машин і механізмів невелика і тому зниження шуму

слід домагатися насамперед у процесі проектування обладнання,

Зниження шуму зубчастих передач експлуатованих верстатів висновок коробок передач швидкостей, редукторів в звукоізолюючі кожухи, а також приміщенням зубчастих коліс у масляні ванни. Зменшення шуму електродвигунів металорізальних верстатів досягається хорошою динамічного балансування

ротора двигуна, підвищенням жорсткості корпусу двигуна, вала ротора, підшипників і т. д., укладенням електродвигуна в звукоізолюючий кожух.

Зниження шуму можна досягти, застосувавши менш інтенсивний режим різання або розмістивши верстати в ізольованих приміщеннях з стелями, облицьованими звукоізолюючим матеріалом.

Проведення планового ремонту дозволить зменшити рівень шумів, пов'язаних із зносом деталей.

Примусова змащення тертьових частин і механізмів, застосовувана у верстаті, дозволяє істотно знизити рівень шуму. Поєднання перерахованих вище заходів дозволяє зменшити звуковий тиск на основних шумових частотах верстата до 30..40 дБ.

8. Щоб уникнути ураження електричним струмом робляться наступні

основні заходи захисту:

1. забезпечення недоступності струмоведучих частин, що знаходяться під напругою, для випадкового дотику;

2. заземлення верстатів;

3. у комплексі використовується захисне відключення.

Для усунення небезпеки ураження людей електричним струмом при появі напруги на конструктивних частинах електрообладнання, тобто при замиканні на корпус, використовується захисне заземлення. Це навмисне електричне з'єднання з землею або її еквівалентом металевих струмопровідних частин, які можуть опинитися під напругою. Принцип дії - зниження до безпечних значень напруг дотику і кроку.

Для захисту струмоведучих кабелів від механічних пошкоджень (як силових/ так і керуючих) їх укладають захисні металеві кожухи або спеціальні пази.

Регулярне технічне обслуговування повинно включати в себе огляд і чистку, при необхідності, електрообладнання верстата від пилу і бруду.

Крім того регулярно проводиться інструктаж з техніки безпеки при

роботі з електричним обладнанням. Участь робітників неелектричних

спеціальностей (фрезерувальник, сверловщик) в ремонтних, налагоджувальних,

випробувальних або інших роботах абсолютно неприпустимо.

7. Щоб уникнути виникнення пожеж строго виконуються заходи пожежної безпеки. Пожежна безпека - це стан об'єкта, при якому виключається можливість пожежі. На нашому механічному ділянці це досягається шляхом:

1. застосування негорючих і важко горючих речовин і матеріалів замість пожежонебезпечних;

2. обмеження застосування горючих речовин;

3. запобігання поширення пожежі за межі вогнища, тобто застосування протипожежних перешкод, до них відносять стіни, перегородки, двері, ворота,

тамбуршлюзы і вікна між приміщеннями, цехами:

4. Використання засобів пожежогасіння, в даному випадку застосовуються вуглекислотні вогнегасники, і т. д.

Застосування автоматичних засобів виявлення пожеж є одним з основних умов забезпечення пожежної безпеки в машинобудуванні, так як дозволяє оповістити черговий персонал про пожежу і місце його виникнення. В даному випадку в механічному цеху використовуються димові сповіщувачі ДІП-1.

До числа організаційних заходів по забезпеченню пожежної безпеки відносяться навчання робітників і службовців пожежної безпеки, інструктаж про порядок роботи з пожежонебезпечними речовинами і матеріалами, організація пожежної охорони об'єкта. При роботі дотримуються протипожежні вимоги та чи є на робочому місці засоби для гасіння пожежі: пісок, воду, вогнегасники і т. д. щоб уникнути небезпеки виникнення пожежі на робочому місці (верстаті) верстат експлуатується відповідно до зазначених у його паспорті експлуатаційними параметрами. Перевантаження верстата по потужності неприпустима. Для запобігання загоряння сторонніх предметів і матеріалів не дозволяється захаращувати ними прилеглі до верстата (особливо до електроустаткування) території.

Заходи, що забезпечують зниження шкідливого впливу на навколишнє середовище

У проектованому механічному цеху, і на підприємстві в цілому, щоб уникнути забруднення навколишнього середовища передбачені наступні заходи.

1. Для очищення що викидається повітря застосовують циклони.

Механічна обробка на металообробних верстатах супроводжується виділенням пилу, стружки, туманів, масел і емульсій, які через систему вентиляції викидаються із приміщення в навколишнє середовище.

При експлуатації одного фрезерного або свердлильного верстата викиди парів води, туманів і емульсій не регламентуються, оскільки в їх обсязі не містить речовин, що забруднюють навколишнє середовище.

Очищення що викидається вентиляцією повітря від пилу проводиться за допомогою застосування циклонів.

2. Відпрацьовані МОР відправляються на переробку.

3. Стружка та інші тверді металеві відходи відправляються на переробку.

Для недопущення забруднення навколишнього середовища твердими відходами (стружкою) передбачаються наступні заходи:

1. збір стружки по території цеху з подальшим пресуванням

2.Подальша відправка її на переробку.

У механічному цеху передбачена ділянка з переробки стружки, що дозволяє

скоротити витрати на вантажно-розвантажувальні роботи, знижує безповоротні втрат при їх перевалки і транспортування і вивільняє транспортні засоби.

Стружку, що утворюється при обробці деталей, збирають і переробляють на стружкодробилках, брикетувальних пресах. Основні операції первинної обробки метало відходів - сортування, оброблення та механічна обробка.

Сортування полягає в поділі брухту та відходів за видами металів. Оброблення брухту полягає у видаленні неметалічних включень. Механічна обробка включає рубання, різання, брикетування на пресах.

Основне джерело утворення відходів металу - металообробка (84%) та амортизаційний брухт (16%). Амортизаційний лом - відходи, що складаються з частинок металу, що утворилися із-за тертя рухомих частин обладнання, як передбаченого конструкцією деталей і механізмів верстата, так і не передбаченого.

Регулярний плановий ремонт верстата виключає не передбачене конструкцією тертя, а регулярна чистка, змазка, заміна відпрацювали свій термін вузлів (наприклад підшипників кочення) знизить кількість твердих відходів в цілому.

4. Для очищення стічних вод застосовують маслоловушки, нафтовловлювачів і песколовы.

На території промислових підприємств утворюються стічні води трьох видів:

1. побутові;

2. поверхневі;

3. виробничі.

Побутові стічні води утворюються в результаті експлуатації на території

підприємства душових, туалетів, пралень, їдалень. Підприємство не відповідає за

якість даних стічних вод і направляють їх на міську станцію очищення.

Поверхневі стічні води утворюються в процесі зливання з дощової, талої та поливальної водою домішок, які накопичуються на території, дахах і стінах споруд підприємства. Основні компоненти домішок в цих водах:

пісок, стружка, тирса, пил» сажа, нафтопродукти, масло і т. п.

Примітка. Аналіз забруднення навколишнього середовища ведеться з точки зору експлуатації фрезерних і свердлильних верстатах. Виробничі стічні води утворюються в результаті використання води в технологічних цілях. Очищення від забруднюючих речовин - масла, що виробляється застосуванням маслоловушек, нефтеловушек.

Розрахунок штучного освітлення виробничого приміщення.

Довжина приміщення 144м. (А)

Ширина приміщення 36м.(В)

Висота приміщення 8.4 м(Н)

У приміщенні проводяться роботи високої точності розряду 3а. Вміст у повітряному середовищі робочої зони пилу, диму, кіптяви

Коефіцієнт відбиття від стін -30%, від робочої поверхні -10%.

Для помещения механического цеха выбираем светильники типа ЛВПо2 (подвешенные на тросах) со степенью защиты 1Р20, т.к. помещение имеет сухую среду, без повышенной опасности.

Длина светильника 1240мм.

Определяем расчётную высоту подвеса светильника.

де: H – висота приміщення

де: H – висота приміщення

–висота звису світильника

–висота звису світильника  =0÷1.5м)

=0÷1.5м)

приймаємо  =1.2м.

=1.2м.

– висота робочої пов-ти, при відсутності конкретної величини. Приймаємо

– висота робочої пов-ти, при відсутності конкретної величини. Приймаємо  =0.8м.

=0.8м.

=6.4м.

=6.4м.

Розраховуємо відстань між рядами L

=1.5

=1.5  6.4=9.6м. Где: λ-оптимальне відношення між світильниками L до висоти їх підвісу

6.4=9.6м. Где: λ-оптимальне відношення між світильниками L до висоти їх підвісу  =(λ=1.5).

=(λ=1.5).

Рис.4 Розріз приміщення:

1- робочі поверхні; 2- світильники

Попередньо необхідно визначити відстань від крайнього світильника (ряду світильників до стіни приміщення по формулі при умови що у стіни розташовані проходи.

Обчислюємо число рядів світильників уздовж сторони В

Обчислюємо число рядів світильників уздовж сторони В

Приймаємо np=3шт.

Число рядів світильників уздовж сторони А

Розрив між лампами 25÷50 см.  =0.8м

=0.8м

. Приймаємо

. Приймаємо  =88 шт.

=88 шт.

=

=

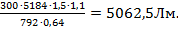

Світловий потік

Ф=

де: ƞ – коефіцієнт використання світлового потоку

ƞ=

Ф=

N – загальна кількість ламп.

N=  т.к. в світильники по 3 лампи, то

т.к. в світильники по 3 лампи, то

N=264∙3=792шт.

K3=1.5 Z=1.1

Отримуємо

Отримуємо

-10% ≤ 3% ≤+20%

Визначення частоти обертання шпинделя

n =  =

=  = 917 мин-1

= 917 мин-1

приймаємо nст=710 мин-1.

Визначаємо фактичну швидкість різання

ф=

ф=  =

=  = 14,5 м/хв

= 14,5 м/хв

Визначаємо силу різання

Р0=10  [4];стр.277

[4];стр.277

де: Ср= 68.; q=1; у= 0.7– коефіцієнт і показники ступеня

[4];стр.281;табл.32

Кр=Кмр=1.24 – загальний поправочний коефіцієнт [4];стр.280

Кмр=( )=(

)=( )=1.24 – коефіцієнт враховує вплив якості обробки матеріалу [4];стр.264;табл 9

)=1.24 – коефіцієнт враховує вплив якості обробки матеріалу [4];стр.264;табл 9

n=0.75 - показник ступіня [4];стр.264;табл 9.

Р0=

См=0,0345; q=2.0; y=0.8 - коефіцієнти показники ступеня [4];стр.281;табл 32.

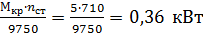

Визначаємо крутний момент

Мкр=10  = 10∙0,0345∙6,52∙0,20,8∙1,24=5Нм.

= 10∙0,0345∙6,52∙0,20,8∙1,24=5Нм.

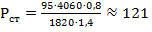

Визначаємо потужність різання

N=  [4];стр.280

[4];стр.280

Порівняємо потужність обраного металорізального верстата з розрахунковою

Ncт>N кВт; 5,5>0,36 кВт – обробка можлива

2.7 Розрахунок режимів різання та норм часу на дві операції, для інших операцій – вибір за таблицями

Режими різання

Операція № свердління

Визначення глибини різання.

t=  =

=

Визначення подачі.

S=0.15-0.20мм/об [4];стр.227; табл.25

приймаємо Sст=0,2 мм/об

Визначення швидкості різання.

V=  м/хв [4];стр.276

м/хв [4];стр.276

где:  =7,0; m=0.2; q=0.4; y=0.7; показники ступеня і значення коефіцієнтів

=7,0; m=0.2; q=0.4; y=0.7; показники ступеня і значення коефіцієнтів

[4]; стр.278; табл.28

Т=25 мин – стійкість інструменту [4];стр.279; табл.30

К  =Кмδ∙Кuδ∙Кlv=0.77∙1.0∙1.0=0.77 - загальний поправочний коефіцієнт [4]; стр.276

=Кмδ∙Кuδ∙Кlv=0.77∙1.0∙1.0=0.77 - загальний поправочний коефіцієнт [4]; стр.276

Кмδ=Кτ=( )nτ=1.0(

)nτ=1.0( )0.9=0,77 – коефіцієнт враховує вплив властивостей оброблюваного матеріалу [4];стр.261; табл.1

)0.9=0,77 – коефіцієнт враховує вплив властивостей оброблюваного матеріалу [4];стр.261; табл.1

Кτ=1.0; Кδ=0.9 – показники ступіня [4];стр.262;табл. 2

Кuδ=1.0 – коефіцієнт враховує вплив матеріалу інструментально [4];стр.263;табл.6

Кlv=1.0 – коефіцієнт враховує вплив глибини оброблюваного отвору [4];стр.2680;табл. 31

V=

Дата публикования: 2015-10-09; Прочитано: 2990 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!