|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Прямі і необоротні термодинамічні цикли

|

|

По прямим циклам працюють двигуни внутрішнього згоряння, паросилові установки, реактивні двигуни, а по необоротним - холодильні установки.

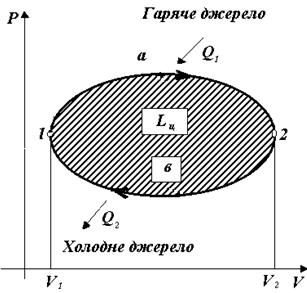

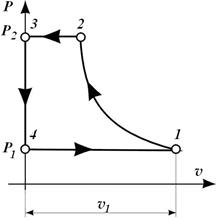

Цикл, у якому лінія розширення лежить вище лінії стискування, а вироблена робота віддається зовнішньому споживачу, називається прямим, рис.6.1, а. У прямих циклах у процесі розширення від гарячого джерела до робочого тіла підводиться теплота Q 1, а до холодного джерела в процесі стискування від робочого тіла відводиться теплота Q 2.

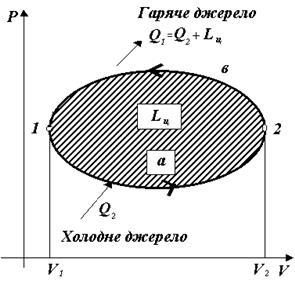

Цикл, у якому лінія стискування лежить вище лінії розширення і для здійснення циклу витрачається робота, називається необоротним, рис. 6.1, б. У необотному циклі в процесі розширення від холодного джерела до робочого тіла підводиться теплота Q 2, а до гарячого джерела в процесі стискування від робочого тіла у навколишнє середовище віддається теплота Q 1.

Площа, обмежена лінією розширення (заштрихована) 1-а-2 і лінією стискування 2-в-1 відповідає роботі циклу L ц= Q 1 - Q 2., або питомій роботі циклу l ц= q 1 – q 2 в Р-v координатах.

Ефективність прямого циклу характеризується термічним к.к.д. h t, що показує, яка частина з підведеної теплоти перетворилася в корисну роботу q ц= l ц

Ефективність необоротного циклу характеризується холодильним коефіцієнтом e, що показує, яку кількість роботи необхідно затратити на одиницю кількості відібраної теплоти

а б

Рис. 6.1. Термодинамічні цикли теплових машин:

а – прямий, б – необоротний.

6.2. ПРОЦЕСИ СТИСНЕННЯ В КОМПРЕССОРАХ

Компресори призначені для стискування газів. У залежності від робочого пристрою, що здійснює стискування, компресори розподіляються на поршневі, відцентрові, ротаційні та осьові.

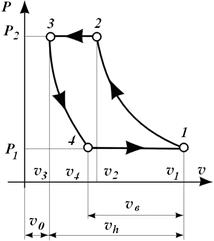

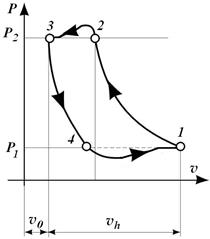

Залежність між тиском газу Р і об’ємом V в циліндрі поршневого компресору називають індикаторною діаграмою. Розглядають діаграму ідеального компресору, теоретичну діаграму реального компресора та дійсну діаграму реального компресора.

|

|

|

| а | б | в |

Рис. 6.2. Р - v діаграма одноступінчастого поршневого компресора:

а – ідеального; б – теоретична реального; в – індикаторна реального.

Термодинамічні процеси на діаграмі:

1-2 – ізотермічне, адіабатне чи політропне стиснення;

2-3 – ізобарне виштовхування стисненого газу із циліндру;

3-4 – ізохорне падіння тиску в ідеальному компресорі; політропне розширення газу із шкідливого простору в реальному компресорі;

4-1 – ізобарне всмоктування газу в циліндр.

Ідеальний компресор характеризується відсутністю шкідливого простору. В реальному компресорі цей простір має місце між кришкою циліндра та поверхнею поршня. Теоретична діаграма реального компресора відрізняється від ідеальної наявністю шкідливих простору, а дійсна діаграма крім шкідливого простору характеризується втратами тиску у всмоктувальних та нагнітальних клапанах, теплообміном між газом і стінками циліндру. Необоротні втрати в дійсній діаграмі приводять до відхилення процесів 2-3 і 4-1 від ізобарного. Наявність шкідливого простору зменшує кількість виштовхувального газу із циліндру. Частина газу залишається в об’ємі v 0. При здійснені ходу всмоктування ця частина газу розширюється і тому корисний об’єм циліндру зменшується до дійсного об’єму всмоктування vh. Степінь використання робочого об’єму циліндра називають об’ємним к.к.д.

,

,

де s=  0/

0/  h – відносна величина (коефіцієнт) шкідливого простору;

h – відносна величина (коефіцієнт) шкідливого простору;

n – показник політропи стиснення.

Степінь підвищення тиску:  ;

;

де Р 1 – початковий тиск на вході в компресор;

Р 2 – кінцевий тиск на виході з компресора.

Відношення поданого компресором газу в кількості V до теоретичної продуктивності VТ називають коефіцієнтом подачі:

.

.

де D – діаметр циліндра, м;

S – хід поршня, м;

n – частота обертів, об/с.

Масова продуктивність компресора, кг/с

,

,

де Р 1 – тиск всмоктування, Па;

Т 1 – температура газу, К;

V – продуктивність компресора, м3/с;

R – газова стала, Дж/(кг·К).

Дійсна робота реального компресора більш за роботу ідеального компресора. Її визначають допомогою к.к.д.

де Lіз, Lад – теоретична робота компресора при ізотермічному або адіабатному стисненні;

Lд – дійсна робота компресора, Дж/с;

ηіз, ηад – ізотермічний та адіабатний к.к.д компресора.

ηіз =0,65÷0,75, ηад =0,7÷0,9;

ηк – к.к.д компресора.

Термодинамічним процесом діаграми (рис. 6.2, б) відповідають такі види роботи: 4-1 – робота всмоктування  , площа

, площа  1– 1–4–

1– 1–4–  4 –

4 –  1; 1-2 – робота стиснення

1; 1-2 – робота стиснення  , площа

, площа  1– 1–2–

1– 1–2–  2 –

2 –  1; 2-3 – робота виштовхування

1; 2-3 – робота виштовхування  , площа

, площа  2– 2–3–

2– 2–3–  3 –

3 –  2; 3-4 – робота розширення Lp, площа

2; 3-4 – робота розширення Lp, площа  4– 4–3–

4– 4–3–  3 –

3 –  4. Кожному виду термодинамічного процесу відповідає своя формула визначення величини цієї роботи. Алгебраїчна сума цих робіт визначає технічну роботу, що витрачається у компресорі, Lк. Цій роботі відповідає площина окреслена лініями 1-2-3-4-1.

4. Кожному виду термодинамічного процесу відповідає своя формула визначення величини цієї роботи. Алгебраїчна сума цих робіт визначає технічну роботу, що витрачається у компресорі, Lк. Цій роботі відповідає площина окреслена лініями 1-2-3-4-1.

Ефективний к.к.д. компресора

де ηм =0,85÷0,95 - механічний к.к.д., враховує механічні втрати у компресорі.

Теоретична робота в одиницю часу, (потужність) при ізотермічному Lіз, адіабатному Lад та політропному стисненні Nn, Вт

.

.

де  - продуктивність компресора м3/с, м3/год.

- продуктивність компресора м3/с, м3/год.

Ефективна потужність приводу компресора:

при охолоджені без охолодження

;

;  ;

;  ;

;

Індикаторна або внутрішня потужність поршневого компресора

де Pi – середній індикаторний тиск, Па;

Vh – робочий об’єм циліндру, м3;

n – частота обертів валу, об/с.

При стисненні в багатоступінчатому компресорі розподіл тисків між ступенями проводиться по формулі:

,

,

де λ – степінь підвищення тиску в кожній ступені;

ψ –1÷1,15 коефіцієнт втрат тиску між ступенями;

Pк – тиск газу на виході із компресору, Па;

P 1 – початковий тиск, Па;

z – кількість ступенів компресора.

Дійсна потужність приводу для стиснення M, кг/год. газу, кВт

.

.

Дійсна продуктивність ротаційного пластичного компресора, м3/с

,

,

де е – ексцентриситет, м; l – довжина ротора, м; D – внутрішній діаметр корпуса, м; z – число пластин; δ – товщина пластин, м; n – частота обертів валу, об/с.

Ефективна потужність приводу відцентрового компресора, кВт

,

,

де M – масова продуктивність, кг/с;

i 1, i 2 – ентальпія газу на початку і в кінці адіабатного стиснення, кДж/кг;

;

;  політропний к.к.д.

політропний к.к.д.

Дата публикования: 2015-10-09; Прочитано: 880 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!