|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Контактная электросварка и наплавка

|

|

Контактная электросварка — способ сварки металлов, при котором место соединения (контакта) свариваемых частей нагревается протекающим по ним электрическим током. По типу сварных соединений различают три вида контактной электроварки: стыковую, точечную и шовную.

Рис. 7.24. Схема стыковой (а) и точечной сварки (б): 1-плечи; 2-электрододержатели; 3-неподвижный электрод; 4-свариваемые детали; 5- подвижный электрод; 6- трансформатор; 7-прерыватель

Контактной стыковой сваркой восстанавливают валы с поломанной шлицевой частью, сломанные карданные валы и другие детали. При этом две детали или две части восстанавливаемой детали зажимают в зажимах стыковой машины (рис. 7.24).

Стыковая машина состоит из направляющей 4 станины, на которой закреплена неподвижная-контактная плита 1 (рис. 7.24, а). Плита 5 может двигаться по направляющим вдоль станины при помощи механизма подач (на рисунке условно показан стрелкой). На контактных плитах установлены зажимы, которые питаются электрическим током от вторичной обмотки трансформатора 6, находящегося внутри станины. Если закрепленные в зажимах 2 детали 3 сблизить так, чтобы их торцы соприкасались, и сдавить при помощи механизма подачи, а затем включить сварочный ток, то через них будет протекать ток большой величины и низкого напряжения. Концы свариваемых деталей при этом быстро нагреваются, металл доводится до пластического состояния и под постоянным воздействием давления механизма подачи (осадки) происходит сварка. Этот вид стыковой сварки называется сваркой сопротивлением. Можно сваривать детали, если они по диаметру или толщине стенки трубы различаются не более чем на 10-15%. Машины для стыковой сварки различают главным образом по мощности. Машины (МС-0.75-2, МС-3, МС-301, МС-501) мощностью 0,8-12 кВ-А предназначены для стыковой сварки сопротивлением (табл.20, 21), машины МС-1202, МС-1602, МС-1604 мощностью от 25 до 100 кВ-А - для всех видов стыковой сварки, а свыше 100 кВ-А - преимущественно для стыковой сварки оплавлением (табл. 21, /21/).

Точечная сварка применяется при ремонте отдельных узлов и деталей оборудования, а также при изготовлении новых деталей из листового материала. При точечной сварке детали соединяются внахлестку и свариваются в отдельных местах в виде точек. Свариваемые детали (рис. 36, б) зажимаются между неподвижным электродом 3 и подвижными электрододержателями 2 машины. Через электроды пропускается ток большой величины. За счет тепла, выделяемого в месте контакта деталей, центральная часть точки нагревается до расплавления и образует литое ядро, окружённое оболочкой металла, находящегося в пластическом состоянии. Давление, приложенное к электродам, уплотняет деталь в сварочной точке и способствует прочности соединения. Для точечной сварки применяют сварочные машины типа МТ-501, МТ-601, МТ-809, МТ-1209, МТ-1609, МТ1610 различной мощности (табл. 22, /21/), а режимы сварки приведены в табл. 23 /21/.

При контактной точечной сварке детали из закаливающихся сталей можно сваривать в мягком режиме без термической обработки, в умеренно жестком режиме с общей последующей термической обработкой в печи и в. жестком режиме с электротермической обработкой электродами машины. Наиболее перспективна сварка с электротермической обработкой электродами машины. Режимы такой сварки сталей 45, ЗОХГСА и 40ХНМА приведены в табл. 23.

При шовной электросварке образуется непрерывный ряд точек, частично перекрывающих одна другую. Такую сварку получают на машине (рис. 7.25), у которой электроды 1 (рис. 38), нажимающие на детали 2, выполнены в виде вращающихся роликов.  В табл. 24 /21/ приведены технические характеристики машин для шовной сварки типа МШ-1001, МШ-100-13, МШ-100-14 с

В табл. 24 /21/ приведены технические характеристики машин для шовной сварки типа МШ-1001, МШ-100-13, МШ-100-14 с

Рис. 7.25. Схема шовной пневматическим механизмом сжатия и верти-сварки кальным ходом верхнего электрода, а в табл.25

режимы шовной сварки сталей.

Плазменная наплавка. В зависимости от способа подачи и типа присадочного материала различают несколько разновидностей плазменной наплавки, напыления, металлизации (рис. 7.26).

Плазменная наплавка применяется для нанесения слоя металла толщиной 0,5 мм Присадочный материал в виде проволоки, ленты, спрессованных металлокерамических колец и пластинок, пасты, а также порошка подается в плазменную дугу или выделенную плазменную струю. При плазменно-порошковой наплавке порошок вдувают через специальные каналы в горелке в дугу.

Рис. 7.26. Схемы устройства плазменных горелок: а-закрытая (для поверхностной закалки, металлизации и напыления);

б- открытая (для резки металлов); в-комбинированная; г - с вдуванием порошка в дугу; 1-деталь; 2-плаз-менная струя; 3-сопло; 4-охлаждающая вода; 5- канал; 6- плазмообразую-щий газ; 7-неплавящийся.вольфрамовый электрод; 8-источник тока (8' - для открытой дуги, 8" - для закрытой.дуги); 9-канал для плазмообразующего газа; 10- внутреннее сопло; 11-питатель для подачи порошка; 12-наружное сопло; 13-канал для защитного газа; 14- защитное сопло; 15- канал для транспортирующего газа

Повышение прочности сцепления покрытия с ремонтируемой поверхностью обеспечивает напыление с последующим оплавлением (рис. 7.27), при котором отпадает необходимость в специальных мерах по повышению шероховатости поверхности.

Рис. 7.27. Схема плазменного напы-ления с последую-щим оплавлением: 1-источник пита-ния; 2- балластный реостат; 3- питатель для подачи порош-ка; 4-плазменная горелка; 5, 6- ввод и вывод охлаждающей воды; 7-трубопровод; 8-ремонтируемая деталь; А-головка для напыления; Б-головка для оплавления

Индукционная наплавка производится с помощью индуктора, присоединенного к машинному или ламповому генератору токов высокой частоты.

Ремонт металлизацией состоит в расплавлении исходного материала, распылении его на мелкие частицы и переносе на поверхность детали струей воздуха, плазмы или пламенем горючих газов. Двигаясь в струе с большой скоростью (150—300 м/с и более), эти частицы попадают на заранее подготовленную шероховатую поверхность ремонтируемой детали, сцепляются с ней и одна с другой, образуя покрытие. Расплавляемый металл обычно используют в виде проволоки, расплавление проводят электрической дугой - электродуговая металлизация (рис. 7.28), в ацетилено-кислородном пламени (газовая металлизация), индукционным нагревом (высокочастотная металлизация), плазменной струей (плазменная металлизация).

Рис. 7.28. Схема распылительных головок металлизаторов: а-электродугового; б-газового; в-высокочастотного (индукционного); г-плазменного; 1-распыляемая проволока; 2-направляющие устройства; 3-воздушное сопло; 4-электрическая дуга; В-наплавляемая поверхность; в-индуктор; 7- вольфрамовый электрод

|

|

|

Разновидностью металлизации является детонационное напыление (взрывная металлизация) — нанесение покрытия с помощью газов, образующихся при взрыве заряда взрывчатой смеси, помещенной в трубу (ствол) вместе с подготовленным к напылению порошком.

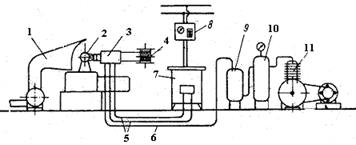

При всех способах металлизации, исключая детонационное напыление, для распыления расплавленного металла и его переноса на ремонтируемую поверхность используют сжатый воздух от компрессорной установки (рис. 7.29).

Рис. 7.29. Схема электродуговой металлизационной установки: 1-вентиляционная, кабина; 2-деталь; 3-электрометаллизатор; 4-катушки для проволоки; 5-провода от трансформатора; 6-воздухопровод; 7-трансформатор; 8-электрощиток; 9-водомаслоотделитель; 10-воздухосборник; 11-компрессор /рис. 69, 16/

Подготовка ремонтируемой поверхности при традиционных способах металлизации включает: очистку от жиров, окислов, ржавчины, влаги, грязи и др.; придание ей правильной геометрической формы (цилиндра, плоскости и др.); повышение шероховатости для улучшения сцепления с покрытием; изоляцию мест, не подлежащих покрытию. Необходимость подготовки поверхности обусловлена тем, что расплавленные частицы металла при металлизации не свариваются с основным металлом и одна с другой, а сцепляются механически. С гладкой шлифованной поверхностью покрытие не сцепляется.

В качестве одного из способов подготовки поверхности детали для металлизации выполняется нарезание рваной резьбы (шаг 1 мм, глубина резания 0,4—0,8 мм/об).

Достоинства металлизации: высокая твердость покрытия, обусловленная нагревом и быстрым охлаждением частиц и их наклепом; возможность получения больших слоев (до 10 мм); незначительный нагрев ремонтируемой детали (до 70 °С); способность слоя покрытия, благодаря его пористости, поглощать и удерживать масло, что повышает износостойкость; возможность нанесения покрытий из любого металла на детали из разных материалов (стали, чугуна, алюминия, бронзы и др.) при любых размерах и конфигурациях поверхности; возможность получения псевдосплавов (алюминия и свинца, меди и свинца) путем одновременного расплавления проволоки из разных металлов. Ее недостатки: снижение сопротивления усталости деталей в результате подготовки поверхности под металлизацию (грубая обработка); низкая износостойкость покрытия при трении без смазочного материала (разрушения по границам окислов); низкие механические свойства покрытия (исключая сопротивление сжатию, достигающее 800—1000 МПа); низкая прочность сцепления слоя с основным металлом (5—40 МПа); большие потери металла при металлизации мелких деталей /7/.

Металлизацию применяют: для ремонта сильно изношенных стальных валов и мест под неподвижные посадки; заделки трещин в ненагруженных элементах чугунных деталей; устранения подтекания и пористости в черном и цветном литье; для защиты от цементации мест, не подлежащих диффузионному насыщению углеродом; получения псевдосплавов, которые превосходят по свойствам лучшие сорта оловянистых баббитов.

Металлизацию цилиндрических поверхностей проводят при совмещении вращательного движения детали и поступательного движения металлизатора относительно нее (или наоборот). Толщина покрытия (мм), наносимого за один проход,

H1 = 1,67КQ/(vSγ), (7.14)

где Q - производительность аппарата, кг/ч; v — скорость вращения детали, м/мин; S - продольная подача аппарата, мм/об; γ - плотность напыленного металла, г|см8.

Необходимое основное время на металлизацию (мин)

tо = 6.10-5πDlhγ/(КQ), (7.15)

где D — номинальный диаметр поверхности, мм; l - длина поверхности плюс перебег аппарата (~20—30 мм), мм; h - толщина покрытия с учетом припусков на обработку перед нанесением покрытия и после него, мм; К - коэффициент полезного использования проволочки с учетом потерь при распылении, К = = 0,7-0,8.

Ориентировочные значения параметров металлизации приведены в табл. 36 /7, 21/.

Металлизация напылением. Металлизацию напылением (рис. 7.30) применяют для нанесения покрытий на детали различной конфигурации при восстановлении изношенных поверхностей и исправлении литейных дефектов, для повышения жаростойкости, теплопроводности и

электропроводности, при нанесении

защитно-декоративных покрытий.

Рис. 7.30. Схема работы электро-

металлизационного пистолета

Сущность процесса заключается в том, что расплавленный металл под действием струи инертного газа или воздуха распыляется на частицы размером от 3 до 300 мкм и со скоростью 100—300 м/с наносится на подготовленную поверхность.

Соединение наносимого металла с основным происходит за счет механических и частично молекулярных связей, а также вследствие усадки покрытий при охлаждении. Покрытие представляет собой пористый, хрупкий слой металла сравнительно высокой твердости и низкой механической прочности.

Слой хорошо пропитывается смазкой и при небольших удельных нагрузках имеет довольно высокую износостойкость, а при больших удельных нагрузках он разрушается. В процессе металлизации деталь нагревается до температуры 130—220 °С, что не вызывает структурных изменений в металле. Это является главным достоинством этого способа.

Толщина покрытия в зависимости от назначения может быть от 20-30 мм до 8-10 мм. Металлизацию в основном применяют для деталей, работающих на износ и не несущих ударных нагрузок.

В зависимости от способа плавления металла металлизация может быть газовой, электрической, высокочастотной и плазменной. В ремонтном производстве наибольшее распространение при восстановлении получил способ электрометаллизации.

Присадочный материал. В качестве присадочной проволоки при металлизации применяют электродную проволоку d = 1-2 мм (табл. 23, /3/). Цинковая и малоуглеродистая проволока применяется для заделки трещин в блоках двигателей внутреннего сгорания, корпусах редукторов. Высокоуглеродистую и легированную проволоку применяют для восстановления поверхностей деталей, работающих на износ. За счет быстрого охлаждения сжатым воздухом твердость напыленного слоя выше твердости материала напыливаемой проволоки на 20-40 НВ и доходит до 260-400НВ.

К сварочной проволоке подается ток от трансформатора.

Оборудование для металлизации. Цилиндрические детали подвергают металлизации на токарных станках, а плоские на специальных установках с помощью металлизаторов типа ЛК-6А. ЗМ-3А, ЭМ-6, УМА-1 (табл. 7.9).

Технологический процесс восстановления металлизацией:

1.Подготовка к поверхности детали к металлизации: очистка и мойка детали в щелочном растворе; предварительная механическая обработка для устранения геометрических погрешностей формы детали; механическая обработка с целью создания шероховатой поверхности обработка дробью, обдувка кварцевым песком, нарезка треугольной резьбы, электроискровая обработка детали (табл. 3, /3/).

Таблица 7.9

Марки металлизаторов и режимы металлизации

| Показатели | К-6А | ЭМ-3А | ЭМ-6 | УМА-1 |

| Диаметр электродной проволоки, мм Род применяемого тока Рабочее напряжение, В Потребляемая мощность, кВт Рабочее давление сжатого воздуха, атм (МПа) Расход сжатого воздуха, м3/мин Производительность при распылении стальной проволоки, кг/ч | 1-2,5 Однофаз-ный 20-35 6,5 6 (0,6) 0,45-1 2,5-8 | 1-2,0 Однофаз-ный 20-30 3,5-6 (0,35- 0,6) 1,0-1,2 1,8-2,5 | 1,5-2,5 Однофаз- ный 25-40 4-6 (0,4-0,6) 0,6-2,0 7-12 | 1,5-2,5 Трехфа-зный 35-40 5-6 (0,5-,6) 1,0 |

2.Нанесение металла.

3.Обработка поверхности детали после металлизации

Режим нанесения металла. Параметры режимов электрометаллизации: давление воздуха, обеспечивающего распыление расплавленного металла – 0,55-0,6 МПа; расстояние от очага плавления до металлизируемой поверхности – 75-100 мм; напряжение дуги – 60-80 В; величина тока = 60-80 А; скорость металлизации – 5-15 м/мин; скорость подачи металлизатора – 1,5-5 м/мин.

Более высокие значения скорости металлизации применяются для цинковой или малоуглеродистой проволоки, низкие значения – для высокоуглеродистой проволоки.

Обработка поверхности детали после металлизации включает: выдержку при t=150-1700 в масле МК-22 в течение 1,5-2 часов; предварительная механическая обработка.

Токарная обработка ведется по режиму: резец Т15К6; φ = 450; φ1 = 100; υ = 10-15 м/мин; S= 0,2-0,5 мм/об; tр до 1 мм. Припуск на обработку оставляют в пределах 1-1,5 мм на сторону;

- окончательная механическая обработка – шлифование. Шлифование ведут по обычным режимам, принятым для стальных деталей с использованием шлифовальных кругов типа СМ. М;

- термическая обработка (улучшение). Применяется для деталей, подвергнутых металлизации высоколегированной проволокой.

Потери электродного материала при наращивании цилиндрических деталей электрической металлизацией достигают 40-60 %.

Для повышения прочности сцепления напыленного слоя с основным металлом поверхность детали подвергают пескоструйной обработке или обдувке стальной крошкой.

Ремонт деталей электролитическим наращиванием основан на использовании процесса электролитической диссоциации, сущность которого состоит в том, что при пропускании электрического тока через раствор электролита (водный раствор солей и кислот) он диссоциирует, т. е, распадается на противоположно заряженные ионы, при этом ионы с положительным зарядом (катионы) в виде атомов металла и водорода направляются к катоду, а отрицательно заряженные (анионы) - к аноду. Достигнув катода, ионы металла отдают свой заряд и осаждаются на нем в виде нейтральных атомов. Если в качестве катода использовать ремонтируемую деталь, то атомы металла осаждаются на ней, создавая слой покрытия (рис. 7.31).

Рис. 7.31. Схема ванны для электролитического нанесения слоя металла: 1-кожух; 2-ванна; 3-анод; 4-вытяжная вентиляция; 5-реостат; 6-амперметр; 7-вольтметр; 8-выключитель; 9-генератор; 10-подогреватель;; 11-катод (подвеска)

Для получения покрытия определенным видом металла (хром, железо, медь, цинк) необходимо, чтобы электролит содержал его соль или из него был изготовлен анод. В качестве электролитов используют водные растворы солей тех металлов, которые предусмотрено осаждать на деталь.

Катодом обычно служит деталь, а анодом — пластины или стержни из металла или графита. Аноды разделяются на растворимые и нерастворимые. Растворимые аноды изготовляют из осаждаемого металла, а нерастворимые - из свинца, платины, графита, угля. В процессе электролиза металл растворимых анодов переходит в электролит в виде положительных ионов.

Согласно закону Фарадея масса (г) вещества, выделившегося на катоде

m =cItо, (7.16)

где с - электрохимический эквивалент, г/(А-ч), с = 0,323 для железа с = 1,043;. I – величина тока, А, tо – время электролиза, ч..

В соответствии с законом Фарадея время электролиза (ч), необходимое для получения покрытий толщиной h,

75.17)

75.17)

где F - площадь покрытия; р - плотность металла, г/см8; I - сила тока; Dк - плотность тока, А/дм3, Dк = I/F; с - электрохимический эквивалент, г/(А.ч); η - КПД ванны (табл. 37, /7/).

Из формулы следует, что процесс электролиза можно ускорить лишь увеличением плотности тока Dк.

В ремонтном производстве получили широкое применение электролитическое хромирование и осталивание, реже никелирование, меднение, цинкование для восстановления деталей с незначительным износом 0,15-0,2. По сравнению с наплавкой процесс протекает практически без нагрева детали и не вызывает структурных изменений металла.

Хромирование применяют для получения покрытий небольшой толщины (до 0,3 мм), обладающих высокой твердостью, износостойкостью (рис. 7.32). Детали, покрытые хромом, не чувствительны к нагреву до 400 °С, срок их службы повышается в несколько раз.

Рис. 7.32. Схема электролитической ванны для хромирования: 1-ванна; 2-свинцовая обкладка; 3-деталь (катод); 4-свинцовая пластина (анод).; 5- вентиляция /рис. 60, 21/

Электролит. В качестве электролита применяют хромовую кислоту, получаемую из хромового ангидрида концентрации 150-350 г/л.

Оборудование для хромирования. Ванны с термопарами и нагревательными элементами.

Режимы хромирования. Процесс хромирования ведут при плотности тока 15-10 кА/м2, напряжении 6-9 В и температуре 35-70 °С. С изменением этих параметров изменяется цвет осадка.

При высокой плотности тока и низкой температуре получают серые осадки хрома твердостью до НВ 1200, отличающиеся хрупкостью. При плотности тока 2,5-5,0 кА/м2 и температуре электролита 45-50 °С осадки хрома имеют блестящий цвет твердостью НВ 600-900, обладают высокой износостойкостью и повышенной хрупкостью.

Молочные осадки получают при плотности тока от 1,5 до 2,5 кА/м2 и температуре электролита 50-60 °С. Твердость таких осадков НВ 400-600. Они хорошо выдерживают знакопеременные нагрузки и высокие удельные давления.

Для нанесения хромовых покрытий поверхности деталей очищают от грязи и масла и обезжиривают электролитическим или химическим способом.

Электролитическое обезжиривание ведут в течение 1-2 мин в растворе состава, г/л: едкого натра NаОН 30-50, соды кальцинированной Nа2СО3 50-75, растворимого стекла Nа2SiО3 2-3 при плотности тока 6-10 кА/м2, температуре 60-70 °С.

При химическом обезжиривании детали промывают в бензине или в водном щелочном растворе, состоящем из 40-50 г/л тринатрийфосфата Nа3РО412Н2О, 10-12 г/л едкого натра NаОН, 25-35 г/л растворимого стекла Nа2SiО3, 2-5 г/л препарата ОП-7. Раствор нагревают до температуры 60-70 °С и выдерживают в нем детали 3-5 мин.

Хромирование деталей в горячих электролитах (57±1 °С) ведут в ванне состава, г/л; хромового ангидрида 150-200; серной кислоты при плотности тока б кА/м2 (для деталей, работающих на истирание) и 2,5-4,0 кА/м2 (для деталей, подвергаемых ударной нагрузке) - 1,5-2. Примерная скорость отложения хрома составляет 0,04 мм/ч. После хромирования детали промывают и подвергают тепловой обработке в масляной ванне в течение 1,5-3,0 ч при температуре 160-180 °С.

Холодное хромирование ведут в тетрахроматных электролитах состава, г/л: хромового ангидрида 300-400; едкого натра 40-50; серной кислоты 2-2,5; сахара при плотности тока 5-10 кА/м2 и температуре 17-23 °С 1-2.

Толщину слоя металла h (мм), осаждаемого на поверхности летали, определяют по формуле

(7.18)

(7.18)

где С - электрохимический эквивалент выделяющегося на катоде вещества, г/А-ч (для хрома С=0,323, железа С =1,043); Дк= I/S- плотность тока, А/м2; I - сила тока, А; t - продолжительность электролиза, ч; α –выход по току (отношение действительного осаждения количества металла к теоретическому, для хрома α = 13-15), %; ρ – плотность осаждаемого металла, г/см3.

Детали, покрытые хромом, имеют плохую смачиваемость, что снижает их износостойкость. Для удержания смазки на трущихся поверхностях применяют пористое хромирование, заключающееся в том, что на этих поверхностях создают различными способами (механическим, химическим, электрохимическим) углубления в виде пор или каналов для сбора смазки.

Основным недостатком процесса хромирования является длительность процесса, нецелесообразность восстановления деталей, имеющих износ более 0,5 мм, так как при этом понижается износостойкость покрытия, низок (12-13 %), к. п. д. хромовых ванн.

Осталиванием получают прочные износостойкие покрытия толщиной от 1 мм и более, по своим свойствам приближающиеся к свойствам незакаленной углеродистой стали (рис. 7.33). Большая скорость электролитического осаждения (0,013-0,26 мм/ч), высокий выход по току (75-95%), а также меньшая стоимость компонентов, входящих в состав электролитов, выгодно отличают осталивание от хромирования.

Рис.7.33. Схема электро-литической ванны для осталивания: 1-генера-тор; 2- рубильник; 3- вольтметр; 4- амперметр; 5-реостат; 6-деталь (ка-тод); 7-стальная пластина (анод); 8-ванна /рис. 67, 21/

Детали, имеющие значительный износ и работающие в неподвижных сопряжениях, целесообразно восстанавливать электролитическим осталиванием (осаждением на детали железа и его сплавов), схема которого приведена на рис. 7.33.

При осталивании применяют хлористые, сернокислые, борфто-ристоводородные электролиты. Наибольшее применение получил хлористый электролит. Введением в него различных присадок (хлористого марганца, хлористого натрия и др.) улучшают качество покрытий. При осталивании используют растворимые аноды из малоуглеродистой стали.

Микротвердость осталенных поверхностей изменяется в пределах НВ 150-600. С повышением плотности тока и понижением температуры электролита твердость покрытий увеличивается.

В общем случае технологический процесс осталивания состоит из очистки и обезжиривания поверхности детали, анодного травления, непосредственного осталивания, промывки и контроля качества поверхности.

Обезжиривание ведут в ванне следующего состава, г/л: едкого натра NaOН - 20; кальцинированной соды Nа2СО3 - 25; тринатрийфосфата Nа3РО412Н2О - 25 и растворимого стекла Nа2ЗЮ3 - 5 при плотности тока 2-3 кА/м2 и температуре 70-80° С в течение 5-6 мин. Затем детали промывают в горячей воде.

Электролитическое анодное травление производится в ванне состава, г/л: серной кислоты Н2SO4 - 400; сернокислого железа FеSO47Н2О 10-20 при температуре 15-20 °С и плотности тока 2,5-3,0 кА/м2 в течение 1-2 мин.

Осталивание выполняют в ванне состава, г/л: хлористого железа FеС12 250-300; соляной кислоты НС1 1,0-1,5; хлористого марганца МпС12 -10. Плотность тока, начиная с 0,5 кА/м2, постепенно повышают до 4,0 кА/м2. Температура электролита изменяется от 60 до 90 °С.

После осталивания и промывки детали подвергают обезжириванию для нейтрализации кислоты в электролите состава, г/л: едкого натра NаОН 20-30; растворимого стекла Nа2Si03 10-20; кальцинированной соды Nа2СО3 25-30 при температуре 60-70° С в течение 3-4 мин.

Затем для удаления водорода, находящегося в слое покрытия, детали нагревают в течение 10-15 мин в масляной ванне при температуре 100-150 °С.

Недостатками процесса осталивания являются: необходимость систематического корректирования электролита, а также использование для повышения твердости покрытий цементации и хромирования.

Промышленное применение получило также восстановление деталей методом холодного осталивания на асимметричном переменном токе.

Восстановление крупных деталей можно производить методом струйного осталивания и хромирования. Для этого деталь помещают над ванной, а к месту восстановления подводят электрический ток и подают электролит.

Восстановление деталей с применением полимерных материалов и клея. Небольшая трудоемкость и себестоимость восстановления деталей (нанесение покрытий на изношенные или поврежденные поверхности, склеивания деталей, заделки трещин и др.) позволяют широко использовать в ремонтном производстве пластмассы на основе эпоксидных и полиамидных смол, а также клея.

Составы на основе эпоксидных смол ЭД-5, ЭД-6 применяют для заделки внутренних и наружных трещин в корпусных деталях, закрепления втулок и т. д.

Полиамидные смолы (капрон, поликапронлактан, смолы П-б, П-54) - термопластичные материалы, имеющие высокую износостойкость и прочность. Их применяют для изготовления зубчатых колес, втулок, нанесения износостойких покрытий.

Нанесение полиамидов на изношенные поверхности осуществляется литьевым или вихревым способами.

В первом случае, например, измельченный капрон обезжиривают в течение 2 ч в растворе едкого натра (100 г/л), добавляется к нему эмульгатор ОП-7 или ОП-8 (1-2 г/л), затем сушится в течение 7-8 ч при температуре 80-85 °С. Деталь обезжиривается в горячем (75-90 °С) растворе кальцинированной соды (50 г/л), едкого натра (10 г/л) и тринатрийфосфата (30 г/л) в течение 5 мин, после чего промывается горячей водой и фосфатируют в 5 %-ном кипящем растворе суперфосфата в течение 5 мин и устанавливают в пресс-форму. Собранную пресформу (рис. 7.34, б) устанавливают между краном и прижимным устройством автоклава (рис. 7.34, а) Расплавленный капрон под давлением подают в пресс-форму.

Рис. 7.34, а. Схема автоклава  для литья полиамидов:1-рама; 2-прижимное устройство; 3-теп-лоизоляция; 4-минеральное мас-ло; 5-нагревательный элемент; 6-полиамид; 7-трубка для вы-пуска воздуха (азота); 8- трубка подачи азота; 9-манометр; 10, 11-термопары; 12-кран; б- схема прессформы: 1-деталь; 2-кор-пус; 3-крышка; 4-канал для под-вода полиамида; 5-выводы для удаления воздуха и выхода полиамида

для литья полиамидов:1-рама; 2-прижимное устройство; 3-теп-лоизоляция; 4-минеральное мас-ло; 5-нагревательный элемент; 6-полиамид; 7-трубка для вы-пуска воздуха (азота); 8- трубка подачи азота; 9-манометр; 10, 11-термопары; 12-кран; б- схема прессформы: 1-деталь; 2-кор-пус; 3-крышка; 4-канал для под-вода полиамида; 5-выводы для удаления воздуха и выхода полиамида

После небольшой выдержки извлекают деталь из пресс-формы и погружают ее в нагретое до 180 °С масло на 10-12 мин.

Литьевым способом обычно восстанавливают различные втулки, используя при этом литьевые непрерывного действия термопласт-автоматы. При вихревом методе (рис. 7.35) нанесение пластмасс на изношенные поверхности производится порошко-образным капроном. Для нанесения покрытия поверхность обезжиривают ацетоном или бензином. Участки поверхности, не подлежащие наплавлению, изолируют фольгой, асбестом и т. д. Затем нагретую до 280—300 °С деталь 1 помещают в камеру 3, на пористую перегородку 4 которой насыпан порошкообразный капрон слоем не менее 100 мм.

Из баллона 6 через редуктор 7 по трубопроводу подается сжатый воздух, углекислый газ или азот под давлением 0,1-0,2 МПа. Воздух или газ, проходя через перегородку, приводит капрон во взвешенное (взвихренное) состояние, порошок при этом равномерно покрывает поверхность детали и плавится (280-300оС). Пыль и другие частицы через вытяжное устройство 2 удаляются пылесосом 5. Деталь выдерживают в камере в течение 8-10 с. Толщина наносимого слоя - до 1,5 мм.

Из баллона 6 через редуктор 7 по трубопроводу подается сжатый воздух, углекислый газ или азот под давлением 0,1-0,2 МПа. Воздух или газ, проходя через перегородку, приводит капрон во взвешенное (взвихренное) состояние, порошок при этом равномерно покрывает поверхность детали и плавится (280-300оС). Пыль и другие частицы через вытяжное устройство 2 удаляются пылесосом 5. Деталь выдерживают в камере в течение 8-10 с. Толщина наносимого слоя - до 1,5 мм.

Рис.7.35. Схема установки для нанесения полимерных покрытий в псевдосжиженном слое (вихревым методом): 1-покрываемая деталь; 2-вытяжное устройство; 3-камера; 4-пористое дно; 5-пылесос; 6-баллон; 7-редуктор

Применяют также газопламенное наплавление пластмасс. Сжатый воздух под давлением 0,3-0,6 МПа, проходя через инжектор порошкового пистолета, засасывает ацетилен, образуя смесь, которая горит снаружи сопла. Поступающий из бункера в пистолет порошок расплавляется и выбрасывается на нагретую деталь. Расстояние от горелки до поверхности детали составляет 50-150 мм, ширина поверхности, покрываемая за один проход, 25-40 мм, скорость перемещения пистолета 1,5- 2 м/мин. Наплавление применяют для покрытия восстанавливаемых крупных деталей. Толщина покрытия не ограничена. Для газопламенного напыления выпускаются установки УПН-1, УПН-ЗТ, УПН-4А и др.

Пластмассы подвергаются тем же видам механической обработки, что и металлы, но более теплостойким инструментом с интенсивным охлаждением.

При ремонте резинотехнических изделий и для склеивания различных материалов (металлов, полимеров, стекла и т.д.) широко применяется клей. Клей типа БФ (БФ-2, БФ-4, ВС-10Т) представляет собой спиртовые растворы термореактивных полимеров. Клей используют для восстановления деталей, работающих при температурах 60-80 °С.

Поверхности, подлежащие склеиванию, обезжиривают бензином или ацетоном и просушивают, после чего на них наносят первый слой клея. Спустя 1 ч наносят второй слой, который выдерживают 2-3 мин. Затем детали соединяют в приспособлении под давлением, нагревают до температуры 140-160оС и выдерживают при этой температуре в течение 1,5-2 часов. Охлаждение приклеенных деталей производится до температуры 18-20оС, после чего снимают давление (приспособление). Предел прочности на разрыв соединения стали со сталью, склеенного клеем БФ составляет 2-28-5-38,5 МН/м2.

Клей широко применяют для восстановления конвейерных лент, пневмокамер и покрышек автотранспортных средств и т. д. При ремонте конвейерных лент заменяют ее дефектные участки, ликвидируют продольные и поперечные разрывы. Для этого используют методы холодной и горячей вулканизации. Технологический процесс склеивания ленты включает: ступенчатое срезание ее концов; их зачистку наждачной бумагой или металлической щеткой; промывку бензином; нанесение с интервалом 1 ч 30 мин (при температуре ±20°) трех-четырех тонких слоев резинового клея, растворенного в бензине (соотношение сырой резины и бензина 1:5 или 1:8); соединение стыков и помещение ленты в аппарат для горячей вулканизации. В табл. 9.7 /1/ приведены режимы вулканизации конвейерных лент.

Дата публикования: 2015-10-09; Прочитано: 1499 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!