|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Разработка маршрутного технологического процесса

|

|

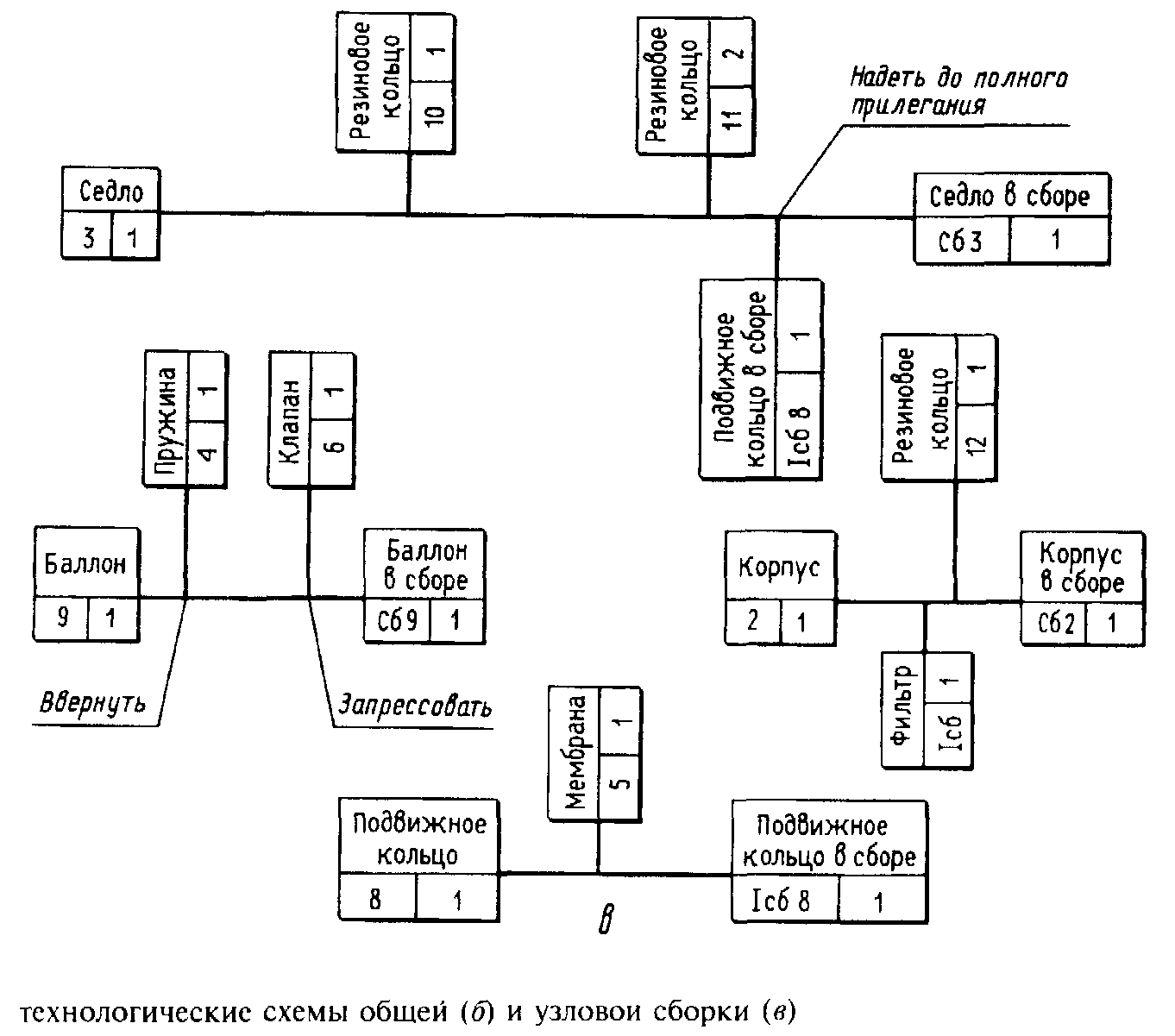

Изучение собираемого изделия завершается составлением технологических схем общей и узловой сборки (рис. 13.8). Такие схемы отражают структуру и последовательность комплектования изделия и его составных частей. Процесс сборки изображается на схеме горизонтальной прямой, которую проводят в направлении от базового элемента к собранному объекту. Сверху располагаются в порядке последовательности сборки обозначения непосредственно входящих в изделие деталей, а снизу – сборочных единиц.

При наличии образца изделия составление технологических схем сборки упрощается. В этом случае последовательность сборки может быть установлена в процессе его пробной разборки.

Общую и узловую сборку начинают с установки базовой детали на стенд, верстак или в сборочное приспособление. Если изделие имеет несколько размерных цепей, то сборку следует начинать с наиболее сложной и ответственной цепи, звенья которой являются составляющими звеньями других более простых цепей. В каждой размерной цепи сборку завершают установкой тех элементов соединения, которые образуют ее замыкающее звено. Эта последовательность сборки должна быть четко и ясно отражена в технологических схемах.

Технологические схемы сборки должны быть снабжены надписями-сносками, поясняющими характер сборочных соединений и выполняемый при сборке контроль (запрессовать, расклепать, затянуть с определенным крутящим моментом, отрегулировать положение, проверить зазор и т.д.).

| Клапан предохранительный. Технологическая схема общей сборки |

| Клапан предохранительный. Технологические схемы узловой сборки. |

Рисунок 13.8 – Схемы сборки клапана предохранительного

Если отдельные сборочные единицы (узлы) подвергаются по условиям общей сборки частичной или полной разборке (например, шатун с поршнем при установке в компрессор), то этот вид дополнительных работ также отражается дополнительной надписью на технологической схеме общей сборки.

Технологические схемы сборки можно составлять в нескольких вариантах, отличающихся как по структуре, так и по последовательности выполнения сборки. Число вариантов тем больше, чем сложнее собираемое изделие. На выбор варианта технологической схемы влияют такие экономические факторы, как трудоемкость и себестоимость сборки, требуемое число сборщиков, а также удобство сборки и возможность механизации и автоматизации сборочного процесса При различных ограничивающих условиях эта задача может быть решена наЭВМ с использованием математических или эвристических алгоритмов

По принятым технологическим схемам общей и узловой сборки выявляют основные сборочные операции. Содержание сборочной операции устанавливают так, чтобы на каждом рабочем месте выполнялась однородная по своему характеру и технологически законченная работа, что способствует лучшей специализации сборщиков и повышению производительности их труда. Содержание операции зависит также от выбранного типа производства и метода работы (поточный или непоточный).

В поточном производстве содержание операции должно быть таким, чтобы ее длительность была равна (чуть меньше его) или кратна такту. При этом на данном этапе длительность операции определяется укрупненно по нормативам с последующей корректировкой и уточнением.

В серийном производстве содержание операций принимают таким, чтобы при сборке изделий различных наименований периодически сменяемыми партиями обеспечить достаточно высокую загрузку рабочих мест. Для общей сборки

где R – число наименований собираемых изделий; Тi – трудоемкость общей сборки i-го изделия; Ni – годовая программа выпуска i-го изделия; tп.зi – подготовительно-заключительное время для сборки i-го изделия; к – число партий изделий, выпускаемых в год; п – число рабочих мест; Фо – эффективный годовой фонд времени.

На этом этапе определяют размер т оптимальной партии изделий. На рис. 13.9 линия 1 характеризует себестоимость сборки изделия, кривая 2 – затраты на переналадку сборочного оборудования, кривая 3 – затраты на рост незавершенного производства и расширение производственных площадей для хранения изделий (особенно больших габаритов); суммарная кривая 4 в области своего минимума дает оптимальный размер партии.

Разработка технологических операций

При разработке операции:

- уточняют ее содержание и методы выполнения соединений, что особенно актуально для автоматической сборки;

- устанавливают последовательность и возможность совмещения переходов;

- анализируют принятые схемы базирования собираемых деталей (например, как реализованы в них требования совмещения и постоянства баз).

В каждом конкретном случае может быть предложено несколько схем базирования. При их анализе рассчитывают погрешности установки eу собираемых деталей и пересчитывают размеры и допуски при смене баз.

Рисунок 13.8 – График для определения

оптимальной величины партии

При автоматической сборке погрешности установки (положения) сопрягаемых поверхностей базовой eу.бд и присоединяемой eу.пд деталей определяют по формулам

где eб.б.д, eб.п.д – погрешности базирования сопрягаемых поверхностей базовой и присоединяемой деталей; eз.б.д, eз.п.д - погрешности закрепления сопрягаемых поверхностей базовой и присоединяемой деталей; eпр, eсх – погрешности изготовления, износа и установки сборочного приспособления и захватного устройства исполнительного механизма или охвата робота; Dф, Dп.п – погрешности фиксации сборочного приспособления на сборочной позиции и повторного позиционирования руки робота (могут быть обеспечены в пределах ± 0,05...0,1 мм).

Для автоматической сборки необходимо определить, обеспечивается ли условие собираемости соединения на основе расчета размерных цепей. Условие собираемости двух поверхностей определяется уравнениями

где DS — погрешность положения сопрягаемых поверхностей; S fi — сумма катетов фасок на торцах сопрягаемых поверхностей (см. рис. 13.4) dс — минимальный зазор (со знаком "+") или максимальный натяг (со знаком "—"); di — размер выточки или расточки на торцах сопрягаемых поверхностей; aS — угол перекоса сопрягаемых поверхностей; aдоп — допустимый угол перекоса сопрягаемых поверхностей, при котором процесс автоматической сборки происходит безотказно (значение aдоп зависит от вида и точности соединения).

В свою очередь погрешность положения сопрягаемых поверхностей собираемых деталей можно определить как замыкающее звено размерной цепи:

где погрешности установки eу.б.д и eу.п.д определяют по формулам рассмотренным выше, а Dн – погрешность настройки сборочной позиции может быть обеспечена с точностью 0,01...0,02 мм.

Если условия автоматической собираемости не обеспечиваются, то в исполнительный сборочный механизм вводят звено – компенсатор. Для этого устанавливают способ компенсации погрешностей (введение упругого звена для понижения жесткости, создание дополнительного движения поиска, применение адаптивных устройств), рассчитывают величину компенсации и выбирают средства компенсации.

На следующем этапе выбирают технологическую оснастку: приспособления, рабочий и измерительный инструменты с учетом принятого типа производства и организационных форм сборочного процесса.

В серийном производстве применяют оснастку универсального и переналаживаемого типов. Ее размеры устанавливают по наиболее крупному изделию, прикрепленному к данному рабочему месту.

В поточно-массовом производстве используют преимущественно специальную оснастку, на проектирование которой технолог составляет техническое задание для конструкторского отдела.

Для механизированной и автоматической сборочных операций определяют режимы сборочного процесса: сборочную силу, скорость поступательного перемещения присоединяемой детали, частоту ее вращения, момент затяжки, температуру нагрева или охлаждения собираемых деталей, частоту и амплитуду колебаний собираемых деталей и т.п.

Задача нормирования времени на выполнение сборочных работ возникает на различных этапах проектирования ТП сборки.

После выявления структуры и содержания сборочных операций для условий мелкосерийного производства при нормировании сборочных работ могут быть использованы укрупненные нормативы. Для серийного и массового производств применяют расчетно-аналитический метод нормирования. При этом технологическую операцию разбивают на ряд сборочных элементов: переходов и приемов. При ручной сборке время на выполнение этих элементов определяют по нормативам на слесарно-сборочные работы, а штучное время рассчитывают по формуле

где t прi; – время на выполнение i-го элемента сборочной операции; b, g – коэффициенты, определяющие время на организационное обслуживание и перерывы (около 6...9 % от S t прi).

При механизированной и автоматизированной сборке расчету нормы времени на операцию предшествует выбор технологического оборудования, устройств ориентации и подачи собираемых деталей, компоновки сборочной позиции и ее типа (полуавтомат, РСК, сборочный модуль и т.п.). Время на выполнение элементов сборочной операции ti; рассчитывают по формуле

ti = 1i / vi,,

где 1i – длина перемещения; vi – скорость перемещения исполнительного сборочного механизма.

Компоновка сборочной позиции должна обеспечивать минимальное время вспомогательных и холостых ходов, особенно для робототехнических сборочных комплексов и модулей, где все переходы выполняются, как правило, последовательно. При проектировании необходимо рассмотреть несколько вариантов компоновок с составлением циклограммы работы сборочных механизмов. По циклограмме определяют возможность совмещения элементов времени цикла и рассчитывают время сборочного цикла tц. При конвейерной сборке в штучное время операции входит время на перемещение собираемого изделия, если оно не перекрывается временем цикла.

На данном этапе проектирования окончательно увязывают время на сборочную операцию и уточняют организационную форму сборки, корректируя ранее выбранные решения.

После этого определяют коэффициент загрузки сборочной позиции для ручной и автоматической сборки соответственно по формулам

К з.п = tш / tB,

К з.п = tц / t д,

где t, t д – номинальный и действительный такты работы, рассчитываемые по формулам;

В – число рабочих на сборочном рабочем месте/

Коэффициент загрузки сборочной линии

где п – число позиций в линии.

Устанавливают тип, основные размеры и характеристики подъемно-транспортных средств, а для несинхронных линий – емкость накопителей между позициями. Точный расчет емкости можно произвести методом статистического моделирования на ЭВМ или графо-аналитическим методом. Ориентировочно емкость накопителей выбирают равной емкости 2...5 приспособлений-спутников.

Разработанный ТП фиксируют в ЕСТД (в маршрутных и операционных картах, картах технологических эскизов и технологических инструкциях). Технологическая документация содержит также сборочные чертежи с техническими условиями приемки и схемы общей и узловой сборки.

Расчет производительности и экономических показателей вариантов технологических процессов

Разработанный ТП сборки должен обеспечивать заданную производительность. Производительность сборочного рабочего места

Q = Фр B/t ш,

где Фр – фонд рабочего времени, к которому отнесена производительность, мин; В – количество рабочих на рабочем месте.

Годовая производительность сборочной линии

Q = Фр К г /t,

где К г – коэффициент готовности работы линии, характеризующий ее надежность; t – такт работы линии.

Для линии с "жестким" тактом

К г=t/(t + tп+ Sti),

где t – суммарное время работы выпускающей или лимитирующей позиции; tп – суммарное время простоев выпускающей или лимитирующей позиции из-за собственных отказов; Sti – суммарное время простоев выпускающей или лимитирующей позиции из-за отказов прочих позиций.

Для линии с "гибким" тактом (несинхронных) коэффициент готовности значительно выше:

К г=1/(1 + Вл+ SВнi),

где Вл – удельная длительность собственных простоев лимитирующей позиции; SВнi – суммарная удельная длительность наложенных простоев лимитирующей позиции из-за отказов соседних позиций.

ТП сборки при выборе разработанных вариантов оценивают по абсолютным показателям: трудоемкости и себестоимости выполнения отдельных сборочных операций и всего процесса в целом. Трудоемкость ТП сборки определяется как  , т.е. сумма штучного времени по всем п операциям.

, т.е. сумма штучного времени по всем п операциям.

Дата публикования: 2015-09-18; Прочитано: 2836 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!