|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Исходные данные для разработки технологических процессов

|

|

Для разработки ТП сборки технологу необходимо иметь

- сборочные чертежи, характеризующие собираемое изделие с полнотой, необходимой для отчетливого представления конструкции;

- чертежи деталей; спецификацию деталей по сборочным единицам; технические условия на приемку изделия;

- размер программного задания и срок выполнения задания.

Чертежи собираемого изделия и его элементов должны содержать необходимое и достаточное количество проекций и разрезов; подетальную нумерацию; спецификацию деталей; размеры, которые должны быть соблюдены в процессе сборки; зазоры и натяги в соединениях; массу изделия и деталей, изготовляемых с допусками по массе, а также особые технические требования, которые надо выполнить при сборке.

Если наряду со сборочными чертежами технологу будет представлен образец изделия, это ускорит не только изучение конструкции, но и разработку ТП сборки.

При разработке ТП для действующих или реконструируемых предприятий необходимо иметь сведения о наличии оборудования, средств технологического оснащения, производственных площадях и т.п.

Широко используют справочные и нормативные материалы:

- рекомендации по улучшению технологичности конструкций изделий и их элементов;

- каталоги и паспорта сборочного и транспортного оборудования;

- альбомы сборочных приспособлений и инструментов;

- нормативы по нормированию сборочных работ.

- Полезно иметь примеры решений сборки аналогичных изделий.

Общие положения разработки технологических процессов

Анализ технических требований и выявление технологических задач при изготовлении изделия

Разработке ТП предшествует изучение конструкции изделия, технологический контроль сборочного чертежа и технических условий приемки.

При сборке машин и механизмов основные требования сводятся, как правило, к соблюдению точности положения, вращения, линейного перемещения и т.п. основных узлов и деталей относительно каких-либо базовых поверхностей или относительно друг друга, причем точностные характеристики не всегда задаются в явном виде, т.е. в цифрах. Например, при сборке узлов машин, перемещающихся по направляющим, одним из главных требований является обеспечение их плавного движения без рывков и заеданий.

Указанные требования точности обеспечиваются

- точностью пространственного положения собираемых деталей и сборочных единиц (узлов);

- допусками расположения поверхностей деталей, параллельности и перпендикулярности осей валов и плоскостей, радиального и торцевого биения валов, зубчатых колес, фланцев и т.п.;

- точностью монтажных зазоров и натягов, обеспечивающих нормальную работу подшипников, зубчатых и червячных зацеплений, винтовых и шариковых пар и т.д.;

- характером и точностью выполнения сопряжении;

- требуемой силой или моментом затяжки ответственных резьбовых соединений.

Не менее важными техническими требованиями являются плотность, жесткость и герметичность стыков, уравновешенность конструкции (допустимое значение дисбаланса вращающихся узлов), допускаемая температура нагрева и т.п.

Для того чтобы правильно оценить точностью требования к машине, необходимо перед изучением чертежей конструкции изделия выяснить ее служебное назначение и технические характеристики, срок службы и условия эксплуатации, программу выпуска и техническую оснащенность предприятия-изготовителя. При необходимости следует уточнить и дополнить технические требования к машине, если выяснится какое-либо несоответствие этих требований ее служебному назначению. В технических условиях желательны частные указания технологического характера о методах выполнения соединения, последовательности сборки, методах промежуточного и окончательного контроля.

При анализе технических требований и выявлении технологических задач необходимо

- выявить основные точностные характеристики; определить те положения деталей, при которых точностные параметры будут наихудшими (для перемешающихся деталей и механизмов);

- при посадках с зазорами проанализировать все возможные положения звеньев и определить те, что будут наиболее благоприятно сказываться на точности основных параметров изделия;

- определить заложенные в конструкции методы компенсации погрешностей и выбрать способ установки и настройки элементов конструкции.

- Желательно по выявленным наихудшим взаимным положениям деталей и способам регулировки конструкции составить ее схему.

При этом необходимо определить способы контроля основных параметров конструкции и составить схемы контроля, на которых следует показать измерительный инструмент в его рабочем положении. Для того чтобы отклонение какого-либо основного параметра не повлекло за собой разборку всей машины, проверку предусматривают сразу после сборки элементов конструкции, определяющих эти параметры.

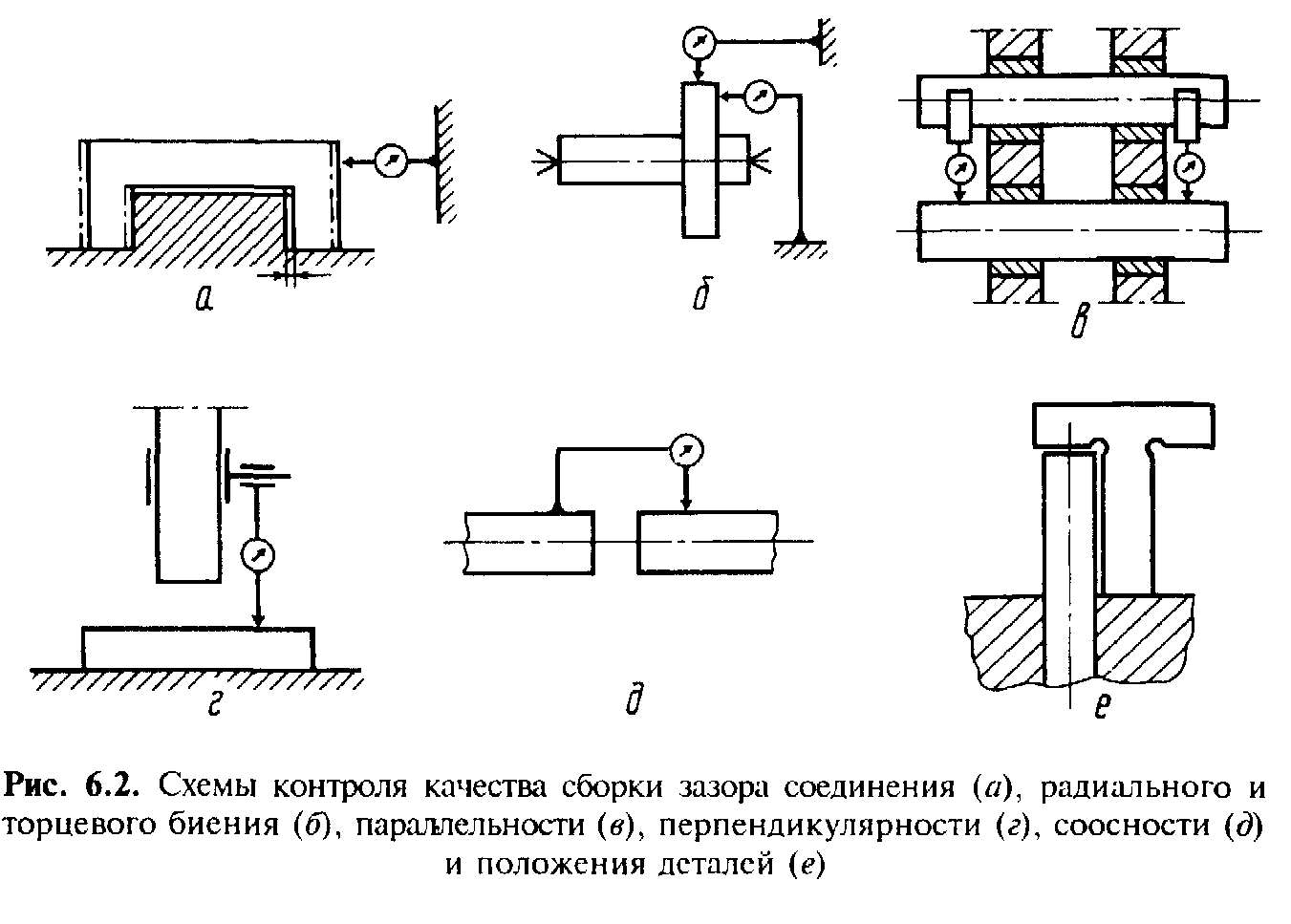

К основным видам геометрических проверок, осуществляемых при сборке сборочных единиц и механизмов с помощью контрольных приспособлений и инструментов, относят контроль зазоров (рис. 13.1, а), проверку радиального и торцевого биения (рис. 13.1, б), а также контроль параллельности и перпендикулярности (рис. 13.1, в,г), соосности (рис. 13.1, д) и положения деталей (рис. 13.1, е).

Рисунок 13.1 - Схемы контроля качества сборки зазора соединения (а), радиального и торцевого биения (б), параллельности (в), перпендикулярности (г), соосности (д) и положения деталей (е)

Если основные параметры в производстве не могут быть выдержаны в заданных пределах или проведение контроля и регулировки невозможно, или вызывает большие сложности, следует совместно с конструкторским отделом откорректировать конструкцию, сделав ее более технологичной.

Анализ условий работы, программы выпуска. Выбор типа производства и метода работы

Технический и организационный уровень сборки, в значительной степени определяющий надежность изделия, зависит от программы выпуска изделий, типа производства и метода работы.

Намеченный годовой выпуск изделий (программа выпуска) характеризует тип производства и предопределяет степень дифференциации ТП. В массовом и крупносерийном производствах при большом годовом выпуске изделий ТП сборки в большинстве случаев целесообразно расчленять и подробно детализировать. Однако степень дифференциации процесса и метода работы может быть определена только после сопоставления средней продолжительности сборочной операции с тактом сборки.

Предварительно среднюю продолжительность сборочной операции

.

.

Определяют ее по ТП изготовления аналогичного изделия в подобных условиях производства или рассчитывают по укрупненным нормативам на различные комплексы сборочных работ, для чего по сборочному чертежу изделия составляют перечень сборочных работ.

Такт сборки t вычисляют по формуле

t =Ф.60/ N

где Ф – номинальный фонд времени, ч; N – количество изделий, выпушенных за этот период, шт.

При этом номинальный годовой фонд времени Ф составляет при работе в одну, две и три смены соответственно 2070, 4140 и 6210 ч. С учетом потерь времени на ремонт и техническое обслуживание для механизированного сборочного оборудования эффективный годовой фонд Фо составляет 2000, 3975, 5930 ч для сборочных автоматов и полуавтоматов и 2020, 4015, 5990 ч для автоматизированных сборочных линий при работе в одну, две и три смены соответственно.

По отношению такта сборки t к средней продолжительности сборочной операции  уточняют тип производства и определяют метод работы.

уточняют тип производства и определяют метод работы.

Если такт работы близок к средней продолжительности операций, то сборку ведут по принципу массового производства, закрепляя за каждым рабочим местом определенную сборочную операцию, т.е. поточным методом. При t £ 2 мин процесс сборки дифференцируют, выделяя небольшие по своему объему сборочные операции. Если технологически это затруднено, то операции выполняют параллельно, дублируя рабочие места.

При поточном методе работы коэффициент загрузки рабочих мест должен быть не ниже 0,7...0,75.

Если такт значительно превышает среднюю продолжительность сборочных операций, то сборку ведут по принципам серийного производства. В этом случае на одном рабочем месте собирают различные изделия. Сборка может быть поточной (групповые, переменно-поточные линии) или непоточной.

При серийном производстве намечают производственные партии изделий, исходя из трудоемкости наладки оборудования, длительности процессов сборки, календарных сроков выпуска изделий и других организационных и экономических факторов. Ориентировочно производственную партию назначают следующих размеров: при малой программе выпуска и сложных изделиях ее берут равной трехмесячной программе, для изделий средней сложности – месячной программе, для простых изделий с большой программой выпуска – двухнедельной программе. Размер производственной партии корректируют при последующей детальной разработкеТП.

Дата публикования: 2015-09-18; Прочитано: 5405 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!