|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Особенности обработки различных элементов контура детали

|

|

Плоскости фрезеруют торцовыми и концевыми фрезами с твердосплавными многогранными неперетачиваемыми пластинами (МНП). Обычно это делают в два перехода. Первый — черновое фрезерование при больших припусках целесообразно выполнять торцовыми фрезами, последовательными проходами вдоль обрабатываемой поверхности. Ширину поверхности, обрабатываемой за один рабочий ход инструмента, а следовательно, и диаметр фрезы выбирают такими, чтобы отжим инструмента не сказывался на точности чистового перехода. Поэтому при неравномерном большом припуске диаметр фрезы приходится уменьшать. Для чистового перехода стремятся использовать фрезу, диаметр которой позволяет захватить всю ширину обработки. Для получения особо мелкой шероховатости поверхности при малых припусках применяют торцовые фрезы с пластинами из минералокерамики.

|

|

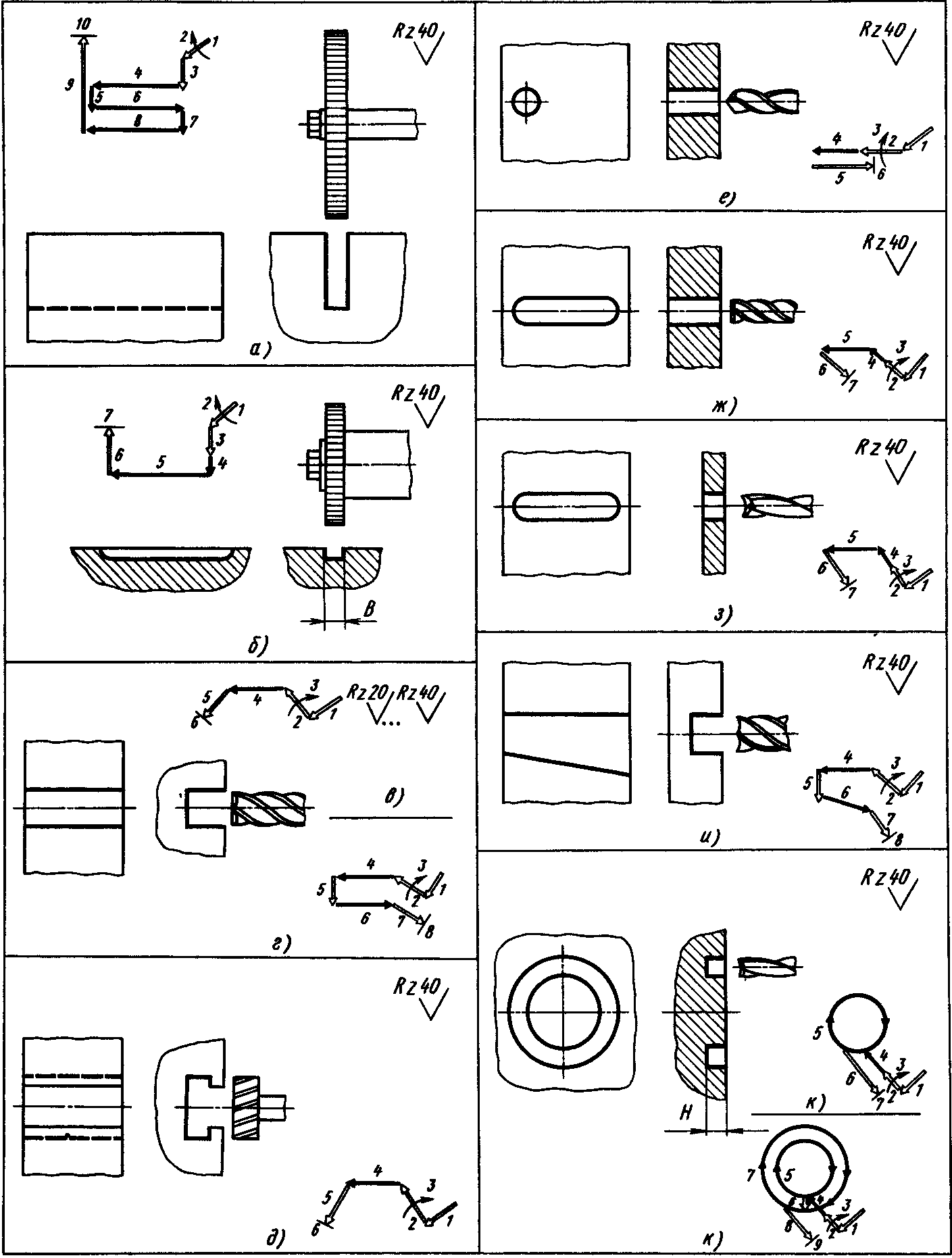

| Рисунок 9.3 - Типовые циклы фрезерования пазов: а, б - прорезными фрезами; в - д - Т-образного паза, вначале прямого паза (в) осевой концевой фрезой или «в разгон» (г), затем специальной фрезой (д); е, ж - концевой фрезой шпоночного паза с предварительным сверлением (е); з - шпоночного паза шпоночной фрезой без предварительного сверления отверстия; и - пазов с непараллельными стенками концевой фрезой; к - кольцевых пазов осевой шпоночной фрезой, «в разгон» | Рисунок 9.4 - Типовые циклы обработки отверстии в сплошном материале (а-ж), отверстий, полученных в отливке (з-н), выточек в отверстиях (о-т): а -цекование; б- г - сверление спиральным (б), перовым (в), кольцевым (г) сверлом; растачивание: д, з-к, н - однорезцовой оправкой (д, з), двусторонней головкой (и), з - черновое, к - получистовое, н - чистовое; е, ас, м - развертывание одно-лезвийной (е) и многолезвийными (ж, м) развертками; л, п - фрезерование фрезой для контурной обработки; о, р - черновое и чистовое растачивание выточки с подрезкой торца с использованием подрезной пластины; с - растачивание выточки с подрезкой торца резцом; т - обработка ступенчатых отверстий комбинированным сверлом |

На толщину срезаемого слоя при фрезеровании влияет главный угол в плане, который измеряется между главной режущей кромкой пластины и обрабатываемой поверхностью. Также главный угол в плане оказывает влияние на силы резания и стойкость инструмента. Уменьшение угла в плане ведет к образованию более тонкой стружки для данного диапазона подач. Уменьшение толщины стружки происходит из за распределения одного и того же объема снимаемого металла на большей длине режущей кромки. При меньшем угле в плане режущая кромка постепенно входит в работу и выходит их нее. Это уменьшает радиальную составляющую силы резания и защищает режущую кромку от возможных поломок. С другой стороны, неблагоприятным фактором является увеличение осевой составляющей силы резания, что вызывает ухудшение шероховатости поверхности тонкостенных деталей. В основном фрезы выпускаются с главным углом в плане 45,90 и 10°, а также фрезы с круглыми пластинами.

При угле в плане 90° сила резания направлена в основном радиальное соответствии с направлением подачи. Это означает, что обрабатываемая поверхность не подвергается большему давлению, что благоприятно для нежестких заготовок. Основная область применения таких фрез - обработка прямоугольных уступов.

При работе фрезой с углом в плане 45° осевые и радиальные силы резания практически одинаковы и потребляемая мощность невысока. Это фрезы универсального применения. Особенно они рекомендуются для обработки материалов, дающих элементную стружку и склонных к выкрашиваниям при значительных радиальных усилиях на выходе инструмента. При врезании инструмента меньше нагрузка на режущую кромку и меньше склонность к вибрациям при больших вылетах инструмента или при закреплении в приспособлениях с небольшими усилия ми зажима. Меньшая толщина срезаемого слоя при угле в плане45° позволяет увеличивать минутную подачу стола, т.е. повысить производительность обработки.

Фрезы с углом в плане 10° рекомендуются для продольного фрезерования с большими подачами и плунжерного фрезерования, когда характерны небольшие толщины стружки и высокие скоростные параметры. Преимуществом обработки таким и фрезами являются низкие радиальные усилия резания, а также преобладание осевой составляющей силы резания как при радиальном, так и при осевом направлении подачи, что уменьшает склонность к вибрациям и предоставляет большие возможности для увеличения скоростей снятия материала.

У фрез с крутым и пластинами главный угол в плане меняется от 0 до 90° в за виси мости от глубины резания. Эти фрезы имеют очень прочную режущую кромку и могут работать при больших подачах стола, поскольку образуют довольно тонкую стружку на большой длине режущей кромки. Фрезы с крутыми пластинами рекомендуется применять для обработки труднообрабатываемых материалов, таких на к титан и жаропрочные сплавы. Направление сил резания меняется вдоль радиуса пластины, поэтому направление суммарной нагрузки зависит от глубины резания. Современная геометрия крутых пластин делает их более универсальными, обеспечивая стабильность процесса резания, меньшую потребляемую мощность, соответственно, меньшие требования к жесткости оборудования. В настоящее время эти фрезы широко используются для снятия больших объемов металла.

Основные типы обрабатываемых фрезами поверхностей показаны на рис. 9.5

Концевыми фрезами открытые плоскости обрабатывают реже, главным образом тогда, когда эту же фрезу используют для фрезерования других поверхностей (уступов, пазов), чтобы уменьшить номенклатуру применяемых инструментов.

Пазы, окна и уступы обычно обрабатывают концевыми фрезами, оснащенными твердосплавными пластинами. Для повышения точности обработки по ширине паза и сокращения номенклатуры инструментов диаметр фрезы принимают несколько меньшим паза. Обработку выполняют последовательно: сначала фрезеруют среднюю часть паза, затем обе стороны, используя возможность получения высокой точности паза по ширине за счет введения коррекции на радиус фрезы. В конце цикла коррекцию отменяют.

Рисунок 9.5 - Основные типы обрабатываемых фрезами поверхностей

Для повышения стойкости, улучшения условий отвода стружки при обработке глухих пазов применяют концевые фрезы с увеличенным углом наклона спирали и полированными канавками. Для облегчения врезания с осевой подачей применяют фрезу с особой заточкой торцовых зубьев. Повышенной жесткостью обладает конструкция фрезы с усиленной сердцевиной конической формы и переменной глубиной канавок. При увеличенных вылетах фрезы, обусловливаемых конфигурацией заготовки, используют фрезы с усилительным конусом.

Уменьшение вибрации достигается у фрез с тремя и четырьмя зубьями благодаря различному расстоянию между ними (разношаговые фрезы).

Круговое фрезерование — новая операция, которая стала возможной с появлением фрезерных и многоцелевых танков с ЧПУ. Отверстия в корпусных деталях всегда обрабатывались растачиванием. На станке с ЧПУ они могут быть обработаны фрезерованием. Для этого фрезе сообщают круговую подачу.

Как показывает анализ данных по построению ТП на фрезерные операции, в современных условиях круговому фрезерованию отдается предпочтение во всех случаях, когда этот процесс возможен к применению. Ограничениями являются лишь глубина отверстия (она ограничена длиной обычных концевых фрез и составляет 60-80 мм), его диаметр и точность обработки. Следует отметить, что особенно успешно используется круговое фрезерование для предварительной обработки отверстий в литых заготовках (для снятия чернового припуска).

Существуют два основных метода формирования траектории фрезы при фрезерной обработке: зигзагообразный и спиралевидный.

Зигзагообразный метод характеризуется тем, что инструмент в процессе обработки совершает движения в противоположных направлениях вдоль параллельных строчек с переходом от одной строки к другой вдоль границы области. В настоящее время этот метод распространен, хотя и обладает определенными недостатками. Основной недостаток — переменный характер фрезерования: если вдоль одной строки инструмент работает в направлении подачи, то вдоль следующей он будет работать в направлении, противоположном подаче. Аналогичная картина наблюдается и при переходе от одной строки к другой вдоль границы. Все это приводит к изменениям сил резания и отрицательно сказывается на точности и качестве поверхности. (Вместе с тем следует отметить, что в тех случаях, когда расстояние между соседними строками, определяющее глубину фрезерования, незначительно отличается от диаметра инструмента, изменение сил резания невелико.)

Другой недостаток зигзагообразной схемы — повышенное число изломов на траектории инструмента. Это также отрицательно сказывается на динамике резания и приводит во многих случаях к увеличению времени обработки в связи с необходимостью выполнения операций по разгону — торможению, которые обусловливаются динамикой приводов подачи станка с программным управлением.

Зигзагообразная схема может иметь несколько разновидностей, связанных с порядком обработки границ: без обхода границ (рис. 9.6, а), с проходом вдоль границ в конце обработки области (рис. 9.6, б); с предварительным проходом вдоль границ (рис. 9.6, в). Предварительная прорезка границ обеспечивает симметрию резания для инструмента в процессе выполнения этого прохода, а также облегчает условия работы инструмента при последующей обработке в начале и конце каждой строки. Однако при этом ухудшаются прочностные условия, так как инструмент работает на полную глубину на участке траектории прорезки. Последующая зачистка границ облегчает условия работы, но ухудшает динамику обработки, поскольку инструмент работает с переменной глубиной резания. По этой причине при использовании схемы 1 ЗИГЗАГ (рис. 9.6, б), как правило, вдоль границы следует оставлять припуск на последующую обработку.

Рисунок 9.6 - Типовые схемы фрезерных переходов: а - в - зигзагообразные (а - ЗИГЗАГ, б - 1 ЗИГЗАГ, в - 2 ЗИГЗАГ); г, д - спиралевидные (г- СПИР ПЧС, д- АСПИР ЧС); е-з- Ш-образного типа (е- ШТИП, ж- 1 ШТИП, з - 2 ШТИП)

Спиралевидный метод отличается от зигзагообразного тем, что обработка ведется круговыми движениями инструмента, совершаемыми вдоль внешней границы области на разном расстоянии от нее. Спиралевидная схема выгодно отличается от зигзагообразной более плавным характером обработки. Она обеспечивает неизменное направление фрезе рования (по или против подачи) и не дает дополнительных (кроме имеющихся на контуре) изломов траектории. Спиралевидная схема имеет две основные разновидности, одна из которых характеризуется движением инструмента от центра области к периферии (рис. 9.5, г), а другая, наоборот, от границы области к ее центру (рис. 9.5, д). При использовании этих разновидностей следует иметь в виду, что при обработке колодцев с тонким дном на деталях из легких сплавов возможен подрыв дна в конце обработки по схеме от периферии к центру. Для того чтобы обеспечить необходимый характер фрезерования при правом и левом направлениях вращения шпинделя станка, каждая из описанных разновидностей спиралевидной схемы имеет два типа: с движением инструмента в направлении по или против часовой стрелки при наблюдении со стороны шпинделя (обозначается соответственно ЧС и ПЧС).

Выдержать одинаковый характер фрезерования можно также с помощью схемы Ш-образного типа. Согласно этой схеме, инструмент после выполнения прохода вдоль строки отводится на небольшое расстояние от обработанной поверхности и на ускоренном ходу возвращается назад. Ш-образная схема (рис. 9.6, е—з) может иметь такие же разновидности (ШТИП, 1 ШТИП, 2 ШТИП), как и зигзагообразная. Существенный недостаток этой схемы — большое число вспомогательных ходов.

Способ врезания инструмента в металл. Важным моментом при программировании фрезерной обработки областей является врезание инструмента в металл. Наиболее простой способ — врезание с подачей вдоль оси инструмента. Однако этот метод неприемлем для фрез, имеющих технологические центровые отверстия. Для остальных типов фрез он также неэффективен, поскольку фрезы плохо работают на засверливание. Использовать этот метод наиболее удобно при предварительной обработке места врезания сверлом (рис. 9.7, а).

Наиболее технологичным способом является врезание при движении инструмента вдоль одной из строк с постепенным его снижением (СПУСК). Схема СПУСК может также осуществляться при движении инструмента по окружности или вдоль границы обрабатываемой области.

В случае чистовой обработки контуров, как правило, врезание осуествляют по дуге окружности, касательной к контуру в точке, с которой должно быть начато движение инструмента вдоль контура. Такой метод обеспечивает наиболее плавное изменение сил резания и минимальную погрешность обработки в упомянутой точке, он также наиболее удобен с точки зрения ввода в УП коррекции на радиус инструмента (рис. 9.7, б).

Рисунок 9.7 - Схемы врезания фрезы в металл: а- ЗАСВ; б- КАС; в - СПУСК

При выборе траектории рабочих перемещений нужно руководствоваться такими правилами:

1. Колодец обрабатывают, начиная от центра, а карман — с середины открытой стороны..

2. Последний чистовой рабочий ход выполняют со снятием припуска не больше 0,1...0,2 диаметра фрезы при попутной подаче.

3. Первый рабочий ход по поверхности с твердой коркой или абразивными включениями выполняют встречным фрезированием.

4. Расстояние между соседними рабочими ходами Нк (шаг строки) при торцевой обработке конечными фрезами в случае применения траектории типа спирали или строки принимают при условии достаточного перекрытия соседних проходов:

Нк = (Dф-2r)Кп,

где Dф — диаметр фрезы; r — радиус закругления торца; Кп -коэффициент перекрытия. Для черной обработки Кп =1, для чистовой Кп =0,9...0,95 (рис. 9.8). При обработке внутренних конусов (карманы, колодцы) могут образовываться внутренние островки — недорези, избавиться которых можно уменьшением коэффициента перекрытия или запрограммированным дополнительным проходом после чистового прохода.

5. При обработке сквозных колодцев с целью экономии времени и упрощение программы применяют метод трепанирования, то есть обход поверхности по контуру с оставлением бонки. Однако бонка должна быть надежно зафиксированная, во избежание поломки фрезы в момент отделения бонки от заготовки.

6. Обработку неглубоких сквозных колодцев осуществляют глубинным методом после предыдущего сверления. Обработка глубоких колодцев (глубина большая чем ширина и длину) проводится послойно или по схеме «спуск» (высверливание). При этом для сквозных колодцев возможная обработка с двух сторон (за два учреждения) за одной и той же программой. Чистовая обработка колодца по контуру в этом случае должна проводиться с одной стороны фрезой с удлиненной рабочей частью.

7. Для обработки геометрического массива, ограниченного колом, наилучшей траекторией является спираль с последним витком, выполняемым по кругу.

8. При обработке шпонкочного паза, который представляет собой частный случай закрытой поверхности, проводится предыдущее сверление отверстия для введения конечной фрезы или фрезирования осуществляется двухкромочной (шпонковой) фрезой, которая на отрезке вертикального врезания работает, как сверло.

|

|

| Рисунок 9.8 – Схема паракрытия соседних рядов эквидистанты | Рисунок 9.9 - Технологическая петля при резком изменении траектории движения фрезы |

9. В связи с вертикальными отжиманиями при обработке поверхностей, расположенных под прямым углом, происходит срезание угла (рис. 9.9). Если такое притупление прямого угла недопустимое, то при чистовом обходе контура рекомендуется выполнять технологическую петлю, то есть изменение направления движения проводить за зоной обработки.

10. Обход внутреннего контура, представленного прямыми, расположенными под прямым или острым углом с радиусом закругления в вершине, который равняется радиусу фрезы, связанный с искажением контура. В точке изменения направления траектории скорость подачи на миг принимает нулевое значение и упругая деформация приводит к зарезанию контура. Если зарезание выходит за пределы поля допуска, то приходится вести обработку фрезой меньшего радиуса, хотя программирование при этом усложняется.

11. С целью повышения производительности работы никогда не следует пропускать возможность обработки нескольких заготовок пакетом, обработки двух и больше заготовок за одной программой.

Обработка отверстий. Процесс обработки на обрабатывающих центрах осуществляется, как правило, без специальной оснастки, и в основном, используют стандартные принадлежности к станку. Растачивание основных отверстий и сверление крепежных отверстий производят, не используя расточные приспособления, кондукторы и кондукторные втулки. Все параметры точности заготовки обусловливаются точностью станка, инструментов и точностью исполнения команд ЧПУ.

Для повышения точности обработки, уменьшения увода и отжитая инструменты должны быть жесткими, т е. максимально короткими Поэтому растачивание отверстий, лежащих на одной оси и расположенных в нескольких параллельных стенках, приходится выполнять с двух сторон, осуществляя поворот стола с заготовкой. Одновременное растачивание нескольких лежащих на одной оси отверстий одной расточной борштангой, выполняемой с одной стороны заготовки, не обеспечивает требуемого межосевого расстояния, параллельности допустимого перекоса осей, соосности отверстий вследствие отжатия и увода инструмента.

Как правило, обрабатывающие центры имеют один инструментальный шпиндель, поэтому обработка поверхностей выполняется последовательно, без совмещения переходов Работа без кондукторных втулок при наличии одного шпинделя позволяет растачивать отверстия с малыми межосевыми расстояниями и близкими осями в одной операции, при одном установе заготовки (как известно, невозможность растачивания или сверления близко расположенных отверстий на агрегатных или радиально-сверлильных станках по кондукторным втулкам вынуждает делить процесс обработки на несколько операций или позиций)

Выделение тепла при работе одним инструментом значительно меньше, чем при многоинструментной обработке, поэтому тепловые деформации заготовки ниже, чем при обработке на продольно-фрезерных и агрегатных станках. Температурные деформации возникают обычно при выполнении в одной операции черновых фрезерно-расточных переходов, связанных со снятием больших припусков, с чистовыми переходами обработки точных поверхностей и основных отверстий. Поэтому перед чистовыми переходами рекомендуется удалить из внутренних поверхностей заготовки стружку, аккумулирующую основное количество теплоты, выделяющейся при резании, и убедиться в том. что температура заготовки находится в допустимых пределах.

Во избежание увода сверл на обрабатывающих центрах перед сверлением производят центрование короткими центровыми сверлами препятствующее уводу инструмента. Оставшийся след центрового сверла после сверления служит фаской, облегчающей врезание метчика при нарезании резьбы. Общепринятый технологический процесс обработки крепежных отверстий – сверление, растачивание фаски, нарезание резьбы – несколько изменяется - центрование и растачивание фаски, сверление, нарезание резьбы.

Первый проход при обработке литых отверстий необходимо выполнять растачиванием резцом, установленным в борштанге

Неравномерность снимаемого припуска при первом проходе вызывает отжим и увод инструмента. Если первый проход выполняется зенкером, то вследствие неравномерного припуска радиальная и тангенциальная составляющие усилия резания, возникающие на каждом лезвии инструмента, неодинаковы, и под действием равнодействующей этих сил происходят смещение и увод инструмента, следовательно, смещается и ось обработанного отверстия относительно требуемой координаты. Так как тело зенкера достаточно жесткое, то диаметр отверстия остается неизменным. Последующая обработка отверстия многолезвийными инструментами не может полностью изменить положение оси.

При растачивании отверстия резцом вследствие неравномерности припуска непрерывно изменяется усилие резания, действующее на лезвие, что приводит к смещению резца относительно оси. Расточенное отверстие не будет иметь круглой формы, но увод и смещение оси будут значительно меньше. Последующее растачивание отверстий полностью восстановит требуемое положение оси. Следовательно, при обработке литых отверстий необходимо отдавать предпочтение растачиванию, а не зенкерованию, хотя оно более производительно. Для уменьшения радиальной составляющей усилия резания при зенкеровании рекомендуется применять зенкеры с торцовыми режущими лезвиями, так как возникающие в этом случае осевые силы меньше деформируют стержень инструмента или борштангу и вызывают меньшее отклонение и у вод оси.

При обработке литых отверстий большого диаметра первый переход целесообразно выполнять фрезерованием концевыми фрезами по контуру отверстия. Неравномерный припуск, вызывающий изменяющееся по окружности отверстия усилие резания, обеспечивает смещение инструмента относительно оси, уменьшая ее увод. Последующий проход должен быть выполнен растачиванием.

На станках, оснащенных программно-управляемым плансуппортом, можно уменьшить число необходимых инструментов в магазине станка, объединить несколько переходов растачивания отверстий, обработки торцов и канавок, размеры которых близки друг к другу в пределах радиального перемещения расточной оправки плансуппорта. В этом случае все переходы, которые выполняются одной расточной оправкой, установленной в плансуппорте, группируются в один переход и осуществляются последовательно сизменениемпо программе положения расточной оправки относительно оси вращения.

Установление последовательности обработки отверстий в корпусной заготовке, имеющей большое число отверстий, расположенных с разных сторон и обрабатываемых с различной точностью, имеет большое значение для производительности операции, выполняемой на обрабатывающем центре. Эта последовательность устанавливается исходя из принципа выбора кратчайшего пути перемещений узлов станка.

Заключительными переходами обработки корпусных деталей на многоинструментном станке являются, как правило, переходы обработки вспомогательных отверстий «Обход» этих отверстий инструментами возможен по нескольким основным вариантам, отличающимся последовательностью работы инструментов я трудоемкостью обработки

1 Обработка каждого отверстия осуществляется полностью по всем переходам обеспечивающим требуемую точность, все переходы выполняются при одном положении детали относительно шпинделя станка (в плоскости, перпендикулярной к оси шпинделя) После выполнения всех переходов обработки одного отверстия предусмотренных технологической схемой, деталь перемещают для обработки следующего отверстия После завершения обработки всех отверстий, расположенных с одной стороны детали, последнюю поворачивают для обработки отверстий, расположенных с другой стороны

2 Одним инструментом последовательно обрабатывают одинаковые отверстия, расположенные с одной стороны детали после чего вступает в работу следующий инструмент После обработки всех отверстий расположенных с одной стороны дета та, ее поворачивают для аналогичной обработки отверстий, расположенных с другой стороны

3 Одним инструментом осуществляется первый переход обработки (например центро-вание) одинаковых отверстий, расположенных с одной стороны детали После завершения первого перехода обработки одинаковых отверстий во всех плоскостях детали происходит смена инструмента и цикл повторяется для второго (например, сверления) и последующего переходов В этом случае каждым следующим инструментом, используемым для обработки одинаковых отверстий, начинают обработку с того отверстия, на котором закончили обработку предыдущим инструментом

При небольшом числе переходов, необходимых для обработки одного отверстия, когда, например обрабатываются крепежные от верстая, а число одинаковых отверстий велико, целесообразнее работать по второму варианту

При обработке основных отверстий сложной формы с высокой степенью точности, требующих большого числа переходов, целесообразнее работать по первому варианту

Третий вариант, как правило, целесообразен при большом числе одинаковых отверстий в различных стенках детали, а также в тех случаях, когда время, затрачиваемое на смену инструмента, существенно превышает время связанное с поворотом стола

На станках с неодинаковой точностью поворота на различные углы технологические переходы, связанные с неточными поворотами стола, следует выполнять без изменения положения поворотного стола последовательно всеми необходимыми инструментами. Это позволяет обеспечивать более высокую точность относительного расположения поверхностей детали.

В современных машинах увеличивается процент деталей с пространственно-сложными поверхностями. Это связано с развитием сложной формообразующей оснастки, с оптимизацией массогабаритных показателей в авиационной и космической технике, в гоночных автомобилях. Обработка таких элементов оснастки и сложных деталей с обычными режимами резания длится несколько десяткой часов. Значительно сократить время обработки позволяет метод высокоскоростной обработки (ВСО).

Внедрению метода ВСО способствовали теоретические предпосылки теории резания:

1. При повышении скорости резания происходит перераспределение тепла, образующегося при резании, в сторону тепла, уносимого стружкой (рис. 9.10). Доля тепла, передаваемого заготовке, понижается так, что заготовка практически не нагревается. Именно это позволяет производить обработку даже закаленных сталей, не опасаясь отпуска поверхностного слоя.

2. При анализе зависимости силы резания от скорости резания (рис. 9.11) было отмечено, что в определенном интервале скоростей ре зания наблюдается значительный спад сил резания (такие зависимости за рубежом называют кривыми Соломона).

|

|

| Рисунок 9.10 – Диаграмма относительного распределения тепла | Рисунок 9.11 – Кривые Соломона. Зависимость сил резания от скорости резания |

Проведенные исследования показали, что высокоскоростная обработка возможна на станках с ЧПУ при определенных условиях:

• небольшие сечения среза;

• малые динамические нагрузки при изменении направления движения инструмента;

• равномерная нагрузка на инструмент во время всего цикла обработки заготовки.

Из всех методов механообработки наибольший эффект дает высокоскоростное фрезерование. Для проведения высокоскоростной обработки разработаны специальные фрезерные станки с ЧПУ с частотой вращения шпинделя 60…80 тыс. оборотов в минуту. К имеющемуся оборудованию разрабатываются специальные приспособления, реализующие новые кинематические схемы высокоскоростной обработки.

Изменился и режущий инструмент, работающий в новых условиях. Разработаны новые типы твердосплавного инструмента с многослойными покрытиями.

Применение высокоскоростного фрезерования позволяет упростить управление процессом достижения размера и качества поверхности, обеспечить обработку тонкостенных деталей. Так, при высокоскоростном фрезеровании высота микронеровностей обрабатываемой поверхности уменьшается с 2 мкм при 700 м/мин до 0,5 мкм при 1750 м/мин.

При обработке нетрадиционных материалов также эффективно применение скоростного фрезерования (скорость резания до 10 000 м/мин и подача до 30 м/мин). Имея возможность вести лезвийную обработку закаленных сталей, можно обеспечить качество поверхности, соизмеримое с электроэрозионной обработкой. Это позволяет пересмотреть структуру производственного процесса изготовления формообразующих элементов пресс-форм и штампов. Режимы резания для обработки штампа без дальнейшей полировки твердостью 51 HRC и размерами 300х145 мм составляли: подача 5 м/мин, обороты шпинделя 35 тыс. об/мин, время обработки 95 мин, минимальный диаметр фрезы 2 мм. Есть даже такая рекомендация, что глубина резания не должна превышать 10% диаметра фрезы.

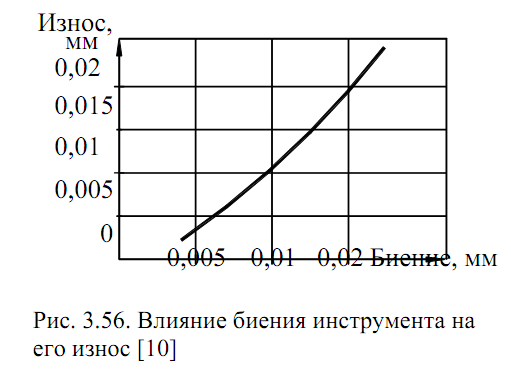

Высокоскоростное резание производят с малой подачей в зоне небольших сил резания, поэтому основополагающими факторами, влияющими на процесс резания, является биение инструмента и возникающие при этом вибрации. С увеличением биения инструмента резко возрастает износ инструмента (рис. 9.12). Таким образом, ВСО требует особого внимания к балансировке инструмента. Для этого могут использоваться специальные патроны с возможностью балансировки или балансированные оправки для термозажима.

|

|

| Рисунок 9.12 – Влияние биения инструмента на его износ | Рисунок 9.13 – Зоны вибрации при фрезеровании в зависимости от грубины и скорости резания |

Высокоскоростная обработка позволяет получить поверхности с малой шероховатостью. Но практически для каждой комбина ции системы СПИД существует своя зона стабильной (безвибрационной) работы инструмента (рис. 9.13). В связи с отсутствием отработанных рекомендаций стабильные зоны работы инструмента определяются Для уменьшения вибраций следует выбирать фрезы с закругленной режущей кромкой.

При сравнении способов охлаждения в процессе резания экспериментально отмечено, что наилучший эффект достигается при обдуве зоны резания (рис 9.14). Низкая стойкость инструмента при охлаждении СОЖ объясняется главным образом выкрашиванием режу щих кромок, что обусловлено циклическими термическими нагрузками на режущую кромку инструмента.

Внедрение высокоскоростной обработки потребовало пересмотра многих позиций подготовки процесса резания с целью гарантированного обеспечения минимальных динамических нагрузок на инструмент в течение всего процесса резания. В первую очередь необходимо построить траекторию движения инструмента таким образом, чтобы всегда был равномерный съем металла (постоянная толщина резания) (рис. 9.15).

|

|

| Рисунок 9.14 - Влияние методов охлаждения на износ инструмента | Рисунок 9.15 – Особенности контакта инструмента с заготовкой при ВСО |

Вторым фактором, влияющим на изменение режима резания, является непостоянство фактической скорости движения инструмента. Рассмотрим рис. 9.16, на котором представлен отрезок траектории движения фрезы (рис. 9.16а). Для предотвращения динамических зарезов система ЧПУ станка обязана замедлять движение инструмента в точках изменения направления движения. Представленные графики показывают циклы разгона/торможения привода (рис. 9.16,б) и результирующую скорость движения инструмента (рис. 9.16,в). При движении на линейном участке АВ привод станка успевает разогнаться и достигнуть номинального задаваемого технологом значения. Однако при выполнении более сложного движения может случиться так, что привод вообще не успеет достигнуть заданной скорости (участок ВС). Современные системы ЧПУ, снабженные функцией опережающего просмотра (Look-ahead), анализируют, как сильно изменяется направление движения, минимизируя торможение. Картина слегка изменится (рис. 9.16г и 9.16д), но по-прежнему останется участок, на котором скорость движения фрезы не будет соответствовать номинальному значению. Отсюда второй вывод: траектория движения инструмента должна быть максимально гладкой, то есть исключать резкое изменение направления движения.

Рисунок 9.16 – Исменение скорости инструмента при ВСО

Эта проблема решается если при смене траектории движения инструмента выполняется технологическая «петля» (рис. 9.9).

Дата публикования: 2015-09-18; Прочитано: 6950 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!