|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

В литейном производстве

|

|

Труд рабочих в литейных цехах характеризуется повышенной опасностью и вредностью (температура, запыленность и загазованность среды, шум), выполнением тяжелых и однообразных операций, а в ряде случаев большими физическими нагрузками. Поэтому применение промышленных роботов во всех видах литейного производства оправдано.

Литье под давлением (ЛПД) – один из высокопроизводительных способов изготовления отливок высокой точности с хорошей чистотой поверхности, позволяющий уменьшить толщину стенок отливок и соответственно их массу, сократить обработку резанием, повысить коэффициент точности отливок по массе, достигнуть значительной экономии металлов и затрат труда. Этот процесс с полным основанием может быть отнесен к малооперационным и практически безотходным технологиям, так как литники и облой подвергают переплавке, а отходы в стружку малы. Этим видом литья обычно изготовляют отливки для различных отраслей машиностроения и приборостроения из цинковых, алюминиевых, магниевых, медных сплавов, реже из чугуна и стали, массой от нескольких граммов до нескольких десятков килограммов, обычно тонкостенные, сложной конфигурации, с развитой поверхностью.

Размеры и масса отливок зависят от мощности машин, на которых осуществляется процесс: чем большее усилие запирания пресс-формы может развивать запирающий механизм машины, чем большее давление и скорость перемещения развивает ее прессующий механизм, тем больших размеров отливки можно получать.

Машины для литья под давлением (МЛД) по устройству узла прессования разделяют на два класса: с горячей и холодной камерой прессования. По принципу воздействия на расплав машины с горячей камерой прессования делят на поршневые и компрессорные. В поршневых машинах усилие на расплав передается поршнем, а в компрессорных – сжатым воздухом или газом. Поршневые машины могут иметь камеру прессования, расположенную вертикально или горизонтально.

Автоматизация литья под давлением с применением промышленных роботов (ПР) заключается в создании автоматизированных устройств для заливки металла, смазки пресс-форм и прессовых камер литейных машин. Автоматизируются также съем отливок с машин и укладка их в тару или установка в обрубной пресс.

Если ставится задача комплексной автоматизации процесса изготовления отливок с использованием средств робототехники, то создается роботизированный технологический комплекс (РТК). Если же кроме комплексной автоматизации изготовления отливок автоматизируются операции их последующей обработки, то создается роботизированная технологическая линия (РТЛ). Роботизированные технологические участки (РТУ) включают несколько РТК и РТЛ. Под средствами робототехники следует понимать промышленные роботы, манипуляторы, заливочно-дозирующие устройства, устройства для смазывания формы и камеры прессования, для контроля полноты извлечения отливок и т.д.

На рис. 6.3 представлены возможные варианты РТК и РТЛ литья под давлением в зависимости от сплава, типа машины и уровня автоматизации технологических процессов.

Состав оборудования, входящего в РТК, зависит от типа машины и уровня автоматизации технологических процессов.

Выбор МЛД для РТК определяется типом сплава, из которого изготовляют отливки, а также серийностью изделий. К машине предъявляют следующие требования: исправность и надежность в эксплуатации; работа в полуавтоматическом режиме; базирование системы управления на электрических и электронных элементах; возможность остановки подвижной плиты машины при раскрытии формы на заданной позиции; возможность регулирования положения подвижной плиты; обеспечение заданных скоростей перемещения пресс-поршня и требуемого давления в приводе прессующего механизма.

Расширяя понятие РТК, следует отметить, что при их создании автоматизируются операции взятия, переноса и заливки расплавленного металла, выем готовой отливки из пресс-формы с помощью выталкивателей или встроенного манипулятора и сброс ее на отводной пластинчатый конвейер или другие устройства, обеспечивающие перенос отливок в тару. В РТК очистка литья не производится.

Создание РТЛ кроме перечисленных операций предусматривает автоматизацию ориентированного удаления отливок из рабочей зоны машины, их охлаждения, подачи в пресс, обрубки литниковой системы и облоя, разделения отливок от отходов, укладки или сброса их в тару. При автоматизации всех операций производства отливок производительность МЛД увеличивается в среднем на 30 %, брак снижается примерно на 20 %.

Применение РТК позволяет перейти на многостаночное обслуживание и коренным образом изменить труд литейщиков.

В зависимости от конструкции оборудования и принятой организации рабочего места может быть несколько вариантов компоновки РТК (РТЛ).

На рис. 6.4 представлена схема РТК, являющаяся наиболее простым техническим решением автоматизации МЛД. После заливки, отпрессовки и раскрытия пресс-формы отливка вынимается манипулятором и сбрасывается на пластинчатый конвейер, который укладывает ее в тару. Но при этом прерывается перемещение отливки в ориентированном состоянии, необходимом для последующей обработки, так как отливка, попадая на конвейер, сбрасывается в тару в неориентированном состоянии. В дальнейшем очистка ее от облоя и литников на обрубных прессах или другими способами в автоматическом режиме практически невозможна без участия человека.

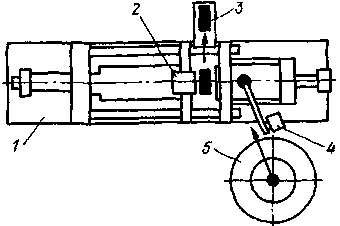

Рис. 6.4. Компоновочная схема РТК литья под давлением со встроенным манипулятором: 1 – МЛД; 2 – манипулятор-съемщик; 3 – приемное устройство; 4 – манипулятор-заливщик; 5 – раздаточная печь

При создании РТЛ могут быть использованы различные компоновки расположения обслуживающего оборудования по отношению к МЛД.

На рис. 6.5, 6.6 показаны компоновки РТЛ с двусторонним расположением обслуживающего оборудования. Металл в МЛД заливается манипулятором-заливщиком (рис. 6.5) или пневматическим (магнитодинамическим) дозатором (рис. 6.6), расположенным в передней части машины. Отливки извлекаются промышленным роботом, расположенным с задней стороны машины. Здесь же расположены бак для охлаждения и обрубочный пресс. Такая компоновка с применением стационарного промышленного робота обеспечивает быструю переустановку оборудования в зависимости от изменяющихся условий производства, дает возможность относительно свободного расположения оборудования и обеспечивает удобство его обслуживания, но при этом несколько увеличивается потребность в производственной площади.

Рис. 6.5. Компоновочная схема РТЛ литья под давлением с напольным ПР: 1 – МЛД; 2 – обрубочный пресс; 3 – ПР; 4 – манипулятор-заливщик;

5 – раздаточная печь

Рис. 6.6. Компоновочная схема РТЛ литья под давлением с ПР и пневматическим (магнитодинамическим) дозатором: 1 – МЛД; 2 – обрубочный пресс;

3 – ПР; 4 – дозатор

В компоновках с двусторонним расположением обслуживающего оборудования применяют и специализированные роботы навесной конструкции для извлечения отливок. Они крепятся или на колоннах, или на подвижной плите машины. Компоновки с навесными роботами более компактны, более дешевы, требуют меньше производственной площади, но возможность их переустановки в зависимости от требований производства ограничена.

Довольно широко применяют компоновки с односторонним расположением обслуживающего оборудования, в основном у передней части МЛД.

На рис. 6.7 представлена схема такой компоновки. У передней части МЛД установлены стационарный робот, манипулятор-заливщик, раздаточная печь, бак для охлаждения и обрубочный пресс. Применение навесных специальных роботов при таких компоновках затруднено из-за сложности размещения охладительного бака и обрубочного пресса. Такое расположение оборудования удобно в эксплуатации, при необходимости оно может переставляться и хорошо вписывается в комплексные автоматизированные системы по изготовлению цветного литья с последующей механической обработкой.

Рис. 6.7. Компоновочная схема РТЛлитья под давлением содносторонним расположением обслуживающего оборудования: 1 – МЛД; 2 – манипулятор-заливщик; 3 – раздаточная печь; 4 – ПР; 5 – обрубочный пресс

Рассмотренные компоновки РТК и РТЛ по производству цветного литья под давлением не охватывают всех возможных вариантов, но являются по сути наиболее характерными из существующих решений. Рассмотрим основные принципиальные особенности роботизированного обслуживающего оборудования МЛД с холодной горизонтальной камерой прессования.

Автоматизация заливки металла осуществляется с помощью различных дозирующих устройств, которые по способу доставки металла можно разделить на две группы:

1) со стационарными металловодами;

2) с подвижными мерными емкостями.

Точность дозирования с помощью металловодов невелика и колеблется в пределах 3–6 %. Этот способ подачи металла в МЛД применяется преимущественно в массовом производстве при изготовлении отливок большой массы.

Наиболее широко распространена в производстве заливка металла разнообразными мерными автоматизированными дозаторами-заливщиками, которые работают по перестраиваемой программе, обеспечивающей взятие необходимой дозы металла, перенос его по заданной траектории и слив. При этом также производится программирование временных, скоростных и температурных факторов, которые необходимо выдерживать при работе.

Манипуляторы для заливки металла являются более современными, чем устройства со стационарными металловодами, так как обеспечивают более высокие точность дозирования и производительность, стабильность цикла и надежность работы. По конструктивному исполнению манипуляторы-заливщики можно разделить на рычажные и портальные.

На рис. 6.8 представлен манипулятор-заливщик рычажного типа. Манипулятор кронштейном 2 крепится к МЛД 3. В исходном положении ковш 6, закрепленный хомутом 1 на рычаге 8, находится над тигелем 11 с металлом и разогревается вследствие теплоизлучения. По команде от МЛД рычаг 8 с ковшом на малой скорости идет вниз до соприкосновения датчика 7 с металлом, после чего поднимается до положения, когда ковш останавливается для слива остатков металла в тигель. После смыкания пресс формы по команде от МЛД рычаг 8 поворачивается в сторону заливочного окна 5. Винтом 9 регулируется положение рычага относительно заливочного окна и осуществляется настройка манипулятора на центральное или нижнее литье. Затем поворачиваются рычаг 8 и МЛД механизмов 10. При этом поворачивается и ковш, который у направляющего лотка 4 оказывается в положении, показанном на рисунке. После прихода рычага в крайнее левое положение ковш поворачивается относительно рычага, и металл выливается в камеру прессования. По окончании заливки ковш остается неподвижным до слива остатков металла. После начала прессования по команде от МЛД манипулятор возвращается в исходное положение. Привод манипулятора от гидросистемы МЛД осуществляется через гидроцилиндры 12. Система управления цикловая, имеет необходимое количество связей, обеспечивающих синхронизацию движений манипулятора и машины литья под давлением.

Рис. 6.8. Манипулятор-заливщик МЛД (базовый образец гаммы ЛМЗ)

Имеется ряд активных блокировок для решения технологических задач в зависимости от сложившейся ситуации. Например, если металл в раздаточной печи переохладился и в момент слива его из ковша начался процесс кристаллизации, то опорожнение ковша не произойдет и манипулятор вернет его в раздаточную печь. После того как металл разогреется, работа возобновится. Контролируется выполнение команды на открытие, закрытие пробки (при применении соответствующих ковшей). Если в раздаточной печи осталось мало металла, то манипулятор, загрузив последнюю дозу, выходит в исходное положение и выключается. Кроме того, предусмотрена система блокировок: погружение ковша в металл больше допустимого, отсутствие энергии, неудаление отливки из пресс-формы. В этих случаях происходит отключение управляющего устройства манипулятора в целом.

Для обеспечения нормальной работы МЛД и обеспечения качества отливок необходимо пресс-форму и пресс-камеру периодически смазывать. Выполняется эта операция с помощью форсунок или манипуляторов. Манипулятор очищает форму от остатков сгоревшей смазки и облоя, наносит распылением на обе полуформы слой свежей смазки из форсунок, смонтированных в подвижном блоке, который вводится в разъем пресс-форм. Пресс-формы смазывают или в каждом цикле работы машины литья под давлением, или по счетчику циклов (оптимально через каждые шесть циклов).

Образец манипулятора для смазывания пресс-форм изображен на рис. 6.9. Стойку 3 манипулятора устанавливают на плиту МЛД 6. Исходное положение регулируют по вертикали пинолью 2 и зубчатым редуктором 7, а по горизонтали – пинолью 1. Блок форсунок 9 и сопла для обдувки камеры воздухом 8 вместе с распределительной печью 10 размещены на манипуляторе 12, имеющем приводной пневмоцилиндр 13. Исходное положение подвижного блока устанавливают с помощью фиксатора 11. В комплект манипулятора входят агрегат 5 подачи смазки с напорным резервуаром, комплектом распределительной, контрольно-регулирующей аппаратуры и узлом подготовки воздуха, а также шкаф управления 4. Система управления обеспечивает возможность автоматической работы манипулятора для смазывания пресс-форм как при движении с обдувом на холостом ходу, так и во время остановки подвижного блока на нижнем упоре с обдувом пресс-формы во время перемещения. В системе управления предусмотрен счетчик циклов – задатчик периодичности нанесения смазки (с пропуском от одного до шести циклов).

Рис. 6.9. Манипулятор для смазывания пресс-форм МЛД

Пресс-камера смазывается одним из следующих способов: капельным, под давлением и распылением. При капельном способе смазка подается на прессующий поршень и стакан периодически с помощью капельниц. При подаче смазки под давлением используются насосы, большей частью поршневого типа. Распыление смазки осуществляется форсунками.

Рассмотрим особенности извлечения отливок из пресс-формы и подачи их на обрубку, которые необходимо учитывать при применении ПР. Особую сложность вызывают взятие отливки, съем и вынос ее из рабочей зоны пресс-формы. Отливку перед взятием необходимо частично выдвинуть из пресс-формы, сохраняя ее ориентацию и устойчивость. После этого синхронными движениями толкателей пресс-формы и робота отливку полностью извлекают из пресс-формы и выносят. Потеря ориентации отливки перед взятием приводит к неправильному ее захвату, что может вызвать поломку или засорение пресс-формы и сбой в работе.

Извлеченную отливку в зависимости от конфигурации необходимо развернуть так, чтобы обеспечивался ее свободный вынос между стойками машины. Поскольку отливка после выема из пресс-формы находится еще в полупластическом состоянии, ее необходимо транспортировать в положении, исключающем последующие деформации. На рис. 6.10, 6.11 представлены манипуляторы для съема отливок. Робот-съемщик модели ЛМ10Ц83.01 монтируется непосредственно на МЛД (рис. 6.10). Робот-съемщик модели РМ-2 относится к группе специальных стационарных роботов.

Обрубка отливок производится в основном на стандартных прессах вертикального или горизонтального действия. Для обеспечения работы пресса в автоматическом режиме его необходимо модернизировать. Модернизация пресса должна обеспечить возможность обслуживания его роботом, охлаждения нагревающихся деталей, узлов и включения в единую систему управления с соответствующей блокировкой и сигнализацией. В настоящее время созданы специализированные прессы для выполнения операций очистки цветного литья, получаемого под давлением. В серийно выпускаемых РТЛ используются прессы моделей П16, П60, К13004 (табл. 6.4).

Рис. 6.10. Манипулятор модели ЛМ10Ц83.01 для съема отливок: a, b, g – угловые перемещения; при скорости 60 град/с a= 200°; b = 45°; g = 90

Рис. 6.11. Манипулятор модели РМ-2 для съема отливок и установки в пресс для обрубки литников: 1 – манипулятор; 2 – механизм подъема; 3 – механизм поворота; 4 – основание

Таблица 6.4

Технические характеристики прессов

| Характеристика | П16 | К13004 | П60 |

| Усилие, кН: | |||

| затирания пресс-формы | 6300; 8000 | ||

| обслуживаемой машины | 20000; | ||

| обрезки, номинальное | |||

| обратного хода | - | ||

| гидроцилиндров выталкивания | - | - | |

| Расстояние между колоннами, мм | 530 × 530 | 850 × 850 | 1200 × 1000 |

| Наибольшее расстояние между нижней и подвижной плитами, мм | |||

| Ход подвижной траверсы, мм | |||

| Габаритные размеры пресса, мм: | |||

| длина | |||

| ширина | |||

| высота | |||

| масса | - | - |

По своему составу и компоновочным схемам РТК и РТЛ в зависимости от мощности машин, сложности отливок, серийности производства делятся на три типа: I – машины (А711А07, рис. 6.12, и А711А08); II – комплексы (А711Б09, рис. 6.13); III – линии (АЛ711Б08, рис. 6.14, АЛ711Б09 и А711А10).

Рис. 6.12. Автоматизированная МЛД модели А711А07: 1 – машина литья под давлением; 2 – устройстводля смазыванияпресс-формы; 3 – печь; 4 – автоматический манипулятор с программным управлением для заливки металла;

5 – шкафы электрооборудования

Рис. 6.13. РТК литья под давлением модели А711Б09: 1 – автоматический манипулятор с программным управлением для съема отливок; 2 – бак для смазочного состава; 3 – раздаточная печь; 4, 5 –автоматические манипуляторы с программным управлением соответственно для заливки металла и смазывания пресс-форм; 6 – МЛД; 7 –электрошкаф

В состав РТК типа I (рис. 6.12) входят кроме МЛД ковшовый манипулятор ДМ-4 для заливки металла, устройство для смазывания форм с помощью стационарных форсунок и устройство для смазывания пресс-камеры. Отливки извлекаются системой двойного хода толкателей и падения отливок в поддон, установленный в проеме станины машины.

Рис. 6.14. Автоматизированная линия литья под давлением модели АЛ711Б08: 1 – пресс для обрубки литников; 2 – бак охлаждения; 3, 6, 7 – автоматические манипуляторы с программным управлением соответственно для съема отливок, заливки металла и смазывания пресс-форм; 4 – электрошкаф управления; 5 – плавильно-раздаточная печь; 8 – МЛД модели 711Б08;

9 – электрошкаф управления

В РТК типа II модели А711Б09 входят кроме МЛД ковшовый манипулятор ДМ-4 для заливки металла, манипулятор для смазывания форм с подвижным блоком форсунок, манипулятор-съемщик ЛМ10Ц83.01 для захвата куста отливок за пресс-остаток, съема с толкателей (усилие не менее 200 Н), выноса из машины, контроля полноты извлечения и сброса отливок в тару или на конвейер.

В состав каждой системы типа III входят два специальных манипулятора (для заливки металла ДМ-4 и смазывания форм) и автоматический манипулятор с программным управлением РМЗА для съема отливок, их транспортирования и установки в штамп для обрубки литников. В состав РТЛ входят также гидравлический обрубочный пресс и автоматические устройства для контроля полноты извлечения отливок и смазывания пресс-камеры.

В состав линии АЛ711Б08 входит пресс П16 с усилием

Р = 160 кН, а линии АЛ711Б09 – пресс П20 с Р = 200 кН. Линии управляются электронной системой циклового программного управления.

Дата публикования: 2015-07-22; Прочитано: 2570 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!