|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

В механообрабатывающем производстве

|

|

Как и любой вид производства, механообрабатывающее имеет свои специфические особенности, которые необходимо учитывать при решении вопросов применения ПР и создания РТК. К таким особенностям можно отнести следующие.

1. Многономенклатурность, преобладание мелкосерийного и серийного производства. Широкие возможности основного технологического оборудования, качество и точность обработки, относительная простота переналадки способствовали закреплению за единицей оборудования большого числа типоразмеров деталей серийного и мелкосерийного производства. Поэтому при построении РТК необходимо использовать ПР и вспомогательные устройства, способные работать с достаточно большой группой однотипных деталей. Переналадка всего оборудования на новый типоразмер деталей должна быть простой с минимальными затратами времени.

2. Наличие сложной и точной оснастки. Широкое распространение получили самоцентрирующие автоматические устройства для зажима деталей. Такого вида устройства позволяют использовать ПР со сравнительно низкой точностью позиционирования – порядка ±0,3–0,5 мм.

3. Быстрое изнашивание инструмента, которое влияет на точность и качество поверхности обрабатываемых изделий, является одной из причин необходимости выполнения контроля процесса обработки. Этот контроль на универсальном оборудовании может осуществляться при помощи измерительных машин или ПР.

4. Большое количество разнотипной стружки. Процесс обработки резанием характеризуется интенсивным стружкообразованием. Стружка может быть как стружкой скалывания, так и сливной. Поэтому необходимо отводить стружку из зоны обработки с базовых поверхностей станочной оснастки и от станка.

5. Разнообразие типов металлорежущего оборудования в одном технологическом потоке. В многономенклатурном производстве в обработке деталей поочередно (преимущественно в технологической последовательности) участвуют, как правило, несколько станков. Поэтому если несколько станков загружаются одним ПР, то ПР должен обладать достаточной степенью универсальности.

Кроме указанных особенностей создание РТК механообработки усложняется неподготовленностью большинства станков к работе с ПР и прерываниями технологического потока на термические, слесарные, разметочные и другие операции. Все это предъявляет к станкам, ПР и вспомогательному оборудованию РТК механообработки дополнительные требования.

В зависимости от компоновки все модели металлорежущих станков могут быть разделены на две группы.

К первой группе относятся станки с горизонтальной осью шпинделя – типа токарных, шлифовальных и др.

На рис. 6.21 показан один из видов РТК этой группы на базе токарного станка с ПР напольного исполнения для механической обработки деталей типа тел вращения диаметром 25–70 мм и длиной 60–75 мм. В РТК входит станок – токарный полуавтомат 1 модели 1А240П-6 и ПР напольного типа 6. Особенностью РТК является наличие 24-позиционного поворотного устройства 4, которое создано на базе стола модели СДШ-6Н. На этом устройстве смонтированы накопители и механизмы поштучной выдачи заготовок. РТК работает следующим образом. Оператор укладывает заготовки в кассеты поворотного устройства 4. ПР 6 захватным устройством берет заготовки из накопителя, загружает токарный полуавтомат 1 и включает обработку детали по программе. По окончании процесса обработки ПР снимает готовую деталь со станка и сбрасывает в тару, которая находится на тележке 7. Заготовки поочередно подаются в кассеты пневмоцилиндром 5, и накопитель поворачивается по программе от устройства управления 3.

Рис. 6.21. РТК для обработки деталей типа тел вращения

Ко второй группе относятся станки с горизонтальным столом и вертикальным расположением оси шпинделя – типа вертикально-фрезерных, вертикально-сверлильных и др. Наиболее массовое применение в промышленности находят фрезерные и сверлильные станки этой группы, на базе которых преимущественно и создаются РТК.

На рис. 6.22 представлен РТК для фрезерования штоков вентилей газового баллона. Основное оборудование комплекса: вертикальный консольно-фрезерный станок модели 6Р12 и промышленный робот с двумя манипуляторами. Станок модернизирован: система управления предусматривает продольные перемещения стола для сведения к минимуму рабочей подачи при автоматическом цикле управления станком; имеются автоматические приспособления. Комплекс работает следующим образом. ПР 5 захватным устройством берет заготовку из магазинного устройства 1, перемещает ее и укладывает в приспособление станка. Манипуляторы ПР приходят в исходное положение, заготовка закрепляется, включается быстрый подвод стола станка, затем рабочая подача. По окончании обработки детали включается рабочая подача в холостом режиме, а после выхода из детали фрезы включается ускоренная подача на отвод инструмента. Приспособление разжимает деталь, один манипулятор ПР берет ее и укладывает в тару 4, а другой манипулятор в это время берет заготовку из магазинного устройства и устанавливает в приспособление. Цикл повторяется.

На схему загрузки станка, а следовательно, и на конструктивное оформление ПР влияют следующие факторы: характер ориентации детали перед загрузкой; тип устройства для подачи деталей на позицию загрузки и для их хранения (стационарная пара, магазин, транспортер и т. д.); вид выполняемых операций (например, перенос детали из тары на станок и обратно без изменения базовой поверхности или дополнительный перенос детали с одного станка на другой с изменением базовой поверхности, обеспечение кантования детали вне или внутри цикла обработки на одном станке и т. д.); компоновка станков (вертикальная или горизонтальная); число станков, одновременно обслуживаемых ПР; планировка РТК (линейная, линейно-параллельная, круговая).

Рис. 6.22. РТК для фрезерования деталей типа штоков вентилей: 1 – магазинное устройство; 2 – вертикальный консольно-фрезерный станок 6Р12 с автоматическим приспособлением; 3 – система воздухоподготовки; 4 – тара;

5 – двурукий промышленный робот РПД-1,25; 6 – устройство циклового программного управления

Отдельную группу станков составляют агрегатные. Эти станки могут иметь только горизонтальное или только вертикальное расположение шпинделей силовых головок, а также могут компоноваться комбинированно из тех и других. За последнее время агрегатное оборудование находит все большее применение в различных системах, включая РТК, вследствие простоты его настройки и обслуживания.

Один из комплексов на базе станка ХА-6172 и двух ПР МП-9С показан на рис. 6.23. Комплекс предназначен для обработки двух трубчатых деталей: гильзы и угольника. Учитывая конструктивные особенности деталей и требование одновременной работы промышленных роботов, последние скомпонованы в РТК и закреплены на плите 11 агрегатного станка один над другим, причем верхний – основанием вверх. Так как в таком положении усилия пневмоцилиндра механизма подъема верхнего ПР недостаточно, то для вертикального перемещения массы подвижных частей ПР установлен дополнительный пневмоцилиндр 12, демпферы перевернуты на 180° для предотвращения вытекания масла. В качестве накопительных устройств использованы: для гильз – вращающийся барабан со специальными лопатками, для угольника – вибробункер с лотком, оснащенным ориентирующими упорами.

РТК работает следующим образом. Из вращающейся чаши бункера 5 гильзы поштучно подаются на наклонный приемный лоток 4 и под действием силы тяжести скользят по лотку, попадая в зону работы отсекателя, который поштучно выдает детали на позицию питания нижнего ПР 10. Угольники предварительно набираются на лоток-накопитель 3 и далее через отсекатель поштучно выдаются на позицию питания верхнего ПР 10. Позиции питания роботов расположены на одной вертикали с разностью уровней, обеспечивающей нормальную работу РТК.

После выполнения операции и поворота стола агрегатного станка оба ПР выдвигают манипуляторы с захватными устройствами к приспособлениям 2 на погрузочно-разгрузочной позиции станка и захватывают детали. Верхний робот поднимает деталь вверх, нижний, наоборот, опускает вниз, манипуляторы с захватными устройствами втягиваются, совершают поворот на 90°, затем раскрываются и детали по лотку 9 скользят в тару 8. После этого захватные устройства ПР поворачиваются в сторону позиции питания, захватывают обе заготовки и в обратной последовательности устанавливают их в приспособления. Затем захватные устройства втягиваются и роботы останавливаются в исходном положении, ожидая начала следующего цикла. Производительность РТК составляет 360 деталей в час, масса деталей – до 50 г.

Рис. 6.23. РТК механообработки двух различных деталей на агрегатном станке: 1 – агрегатный станок ХА-6172; 2 – приспособление для закрепления обрабатываемых деталей; 3, 4 – лотки-накопители; 5 – бункерно-загрузочное устройство; 6 – ограждения; 7 – питатели; 8 – тара для готовых деталей;

9 – лоток; 10 – два промышленных робота, скомпонованных вместе;

11 – плита для установки роботов; 12 – пневмоцилиндр

Из всех РТК наиболее перспективными являются комплексы, состоящие из станка со встроенным ПР и комплектом вспомогательного оборудования. Комплексы такого вида являются малогабаритными, занимают небольшие производственные площади и компактно встраиваются в ГПС.

ПР часто используются для обслуживания группы станков, обеспечивают межоперационное транспортирование деталей. Большое машинное время позволяет организовать многостаночное обслуживание. На рис. 6.24показана схема участка, созданного на базе двух станков и ПР.

Рис. 6.24. Структурная схема участка: 1 – накопитель заготовок; 2 – станок;

3 – ПР; 4 – тара для готовых деталей; 5 – система управления ПР; 6 – система управления работой оборудования

Характерным примером обслуживания ПР группы станков может быть круговая компоновка групп станков (рис. 6.25), обслуживаемых ПР на основе трех токарных станков 1 с системами ЧПУ 2 и одного из наиболее совершенных ПР 3.

Перед началом работы групп станков оператор заполняет заготовками все паллеты, находящиеся в шаговом накопителе 4 заготовок. Паллеты перемещаются на шаг по эллипсообразной траектории, выводя новые заготовки на позицию захвата, а на соседнюю освободившуюся позицию ПР устанавливает обработанные детали. Периодически (один раз в смену) оператор снимает готовые детали и устанавливает заготовки в накопитель, который одновременно является тактовым столом для заготовок.

В условиях подобной группы станков можно выполнять в любой последовательности токарную обработку изделий практически произвольной конфигурации без смены захватного устройства, поскольку универсальное захватное устройство ПР допускает фиксацию не только цилиндрических заготовок (по наружному и внутреннему диаметру), но и многогранников.

Рис. 6.25. Типовая компоновка автоматизированного производства из трех токарных станков с ЧПУ и ПР

Такой захват (рис. 6.26) рассчитан на фиксацию заготовок 1 диаметром 20–220 мм и массой до 20 кг. Захват имеет три пальца 5. Их поворот осуществляется шаговым двигателем, что обеспечивает установку заготовки соосно патрону 2, а остальные движения – пневмоприводом. На пальцах установлены датчики, позволяющие регулировать выдвижение губок до соприкосновения с заготовкой, усилие зажима, а также контролировать прижим заготовки к торцу патрона станка. Между захватом и рукой ПР расположен плавающий толкатель 4, обеспечивающий установку заготовки в патрон и соответствующий ход кулачков 3.

| I |

| II |

| III |

Рис. 6.26 Универсальное захватное устройство с плавающим толкателем:

I, II и III – стадии установки и центрирования заготовки в патроне станка

Время смыкания захвата при полном ходе пальцев составляет 4 с; крутящий момент, которому противодействует захват, 400 Н∙м; исходная величина эксцентриситета заготовки ±3 мм; точность установки ее в патроне ±0,01 мм; усилие прижима заготовки к торцу патрона 240 Н.

ПР применяются для межоперационной транспортировки и накопления деталей при обслуживании станков с числовым программным управлением (ЧПУ), управляемых от ЭВМ. В каждом конкретном случае ПР выбирают с учетом необходимости его стыковки с ЭВМ, технологических маршрутов обработки изделий и состава дополнительных операций (подготовка баз, установка изделий в оснастку с ручной выверкой, слесарная обработка на рабочих местах и т. д.), обслуживаемого оборудования и его планировки, связи с автоматизированной транспортно-складской системой и т. д.

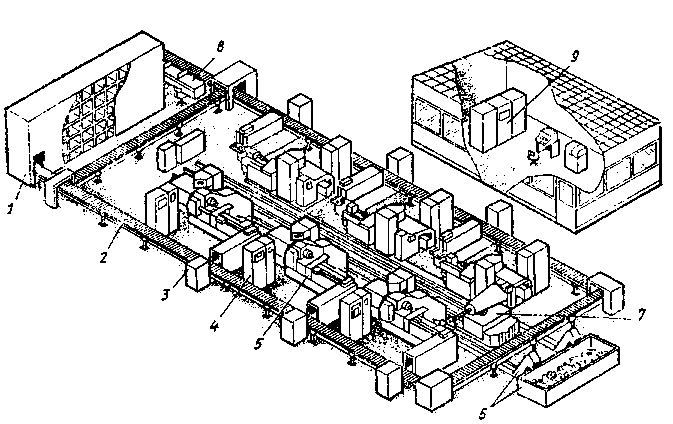

На рис. 6.27 показан участок из токарных станков с ЧПУ, обслуживаемый подвижным ПР, с общим управлением от внешней ЭВМ, автоматизированным складом и единой транспортной системой.

На складе 1 хранятся как заготовки, так и изделия (типа валов). Станки 5 с пультами 4 ЧПУ расположены в два ряда, между ними по рельсам перемещается (с четким позиционированием) ПР 7. По периметру участка четырехугольником расположены роликовые конвейеры 2, связывающие участок с автоматизированным складом и позицией 8 контроля. За ней расположен отводящий конвейер для выдачи обработанных изделий. Сбоку от станков, за задними бабками перпендикулярно к линии центров ивнешнему общему конвейеру, проходят отводные конвейеры-накопители 3 для выведения изделий и заготовок на позиции обслуживания ПР. Стружка отводится специальным конвейером в бункер 6. По команде ЭВМ 9 заготовки выдаются со склада, автоматически передаются конвейером на каждый станок, устанавливаются роботом на станки, снимаются им и передаются на внешний конвейер, направляющий их на станцию контроля и затем на склад готовой продукции.

Рис. 6.27. Участок станков с ЧПУ, обслуживаемый подвижным ПР, с общим управлением от внешней ЭВМ, автоматизированным складом и единой транспортной системой

Считается, что стандартная мини-ЭВМ может обслужить до 20 станков с ЧПУ, а один ПР необходим на каждые 5–10 таких станков.

На участке использована система автоматической смены 10 захватов, для чего установлен стеллаж со сменными захватами (на рис. 6.27 не показан). Это позволяет обрабатывать на линии не менее широкую номенклатуру изделий. Изделия с помощью ПР можно крепить в патроне или в центрах токарных станков. Наибольшая масса изделия, обрабатываемого на участке, – до 80 кг. Общее число типоразмеров изделий, на которые программируется и переналаживается участок, достигает 35.

Таким образом, существуют различные компоновочные исполнения РТК, и использование их в составе ГПС может иметь различные структурные варианты. Каждый из них создается на основе как общих требований, так и своих особенностей. Здесь рассмотрены только некоторые из них, наиболее типовые.

Дата публикования: 2015-07-22; Прочитано: 1512 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!