|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Машины и оборудование для транспортировки бетона, для укладки и уплотнения бетона

|

|

Специальные транспортные машины. Специальные автомобили для перевозки жидкотекучих грузов оборудуют емкостями ковшевого или бункерного типа, а также устройствами для выполнения операций, непосредственно не связанных с транспортированием (дозированная или непрерывная загрузка и разгрузка материалов, их подогрев и охлаждение, поддержание температуры, смешивание и т.п.). Емкости располагаются в задней части автомобиля.

Рис. 7.10. Битумоварочный котел: 1 — насос; 2 — жаровая система; 3 — одноосный прицеп; 4 — крышка; 5 — мастикопровод; 6 — система подачи; 7 — бак

Рис. 7.10. Битумоварочный котел: 1 — насос; 2 — жаровая система; 3 — одноосный прицеп; 4 — крышка; 5 — мастикопровод; 6 — система подачи; 7 — бак

|

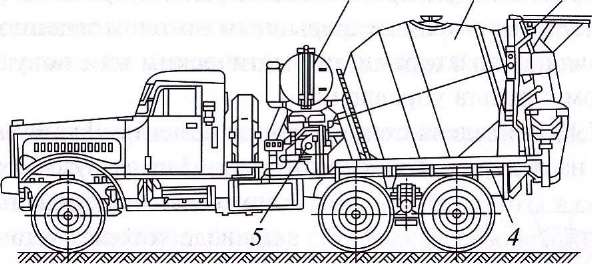

Автобетоносмесители (рис. 7.11) загружают сухой смесью из предварительно высушенных заполнителей, сухой перемешанной смесью или послойно из заполнителей естественной влажности либо смочен-

1 2 3

Рис. 7.11. Машины и оборудование для транспортирования бетона и раствора — автобетоносмеситель «миксер»: 1 — бак для воды; 2 — смесительный барабан; 3 — загрузочный бункер; 4 — рама машины; 5 — привод смесителя

Рис. 7.11. Машины и оборудование для транспортирования бетона и раствора — автобетоносмеситель «миксер»: 1 — бак для воды; 2 — смесительный барабан; 3 — загрузочный бункер; 4 — рама машины; 5 — привод смесителя

|

ной частично перемешанной смесью. Сухие смеси загружают на бетонном заводе, а добавку воды и перемешивание смеси производят в пути непосредственно перед прибытием к месту укладки. Автобетоносмесители при загрузке готовой бетонной смеси используют как автобетоновозы с побудителем при перевозках на расстояния до 70—90 км. Однако при перевозках готовой смеси на короткие расстояния их применять неэкономично.

Бетоносмеситель представляет собой вращающийся смесительный барабан 2, установленный на раме 4 базового автомобиля под углом его оси вращения 15° к горизонту. Барабан опирается в передней части на подшипник, а в задней — на два опорных ролика. На раме также установлен бак с водой для затворения и системой ее дозирования. Смесительный барабан приводится в действие механизмом 5. Смесь перемешивается двумя винтовыми лопастями, жестко закрепленными на внутренней поверхности барабана при вращении последнего в одном направлении, а разгружается бетонная смесь при реверсивном вращении барабана. Известны также нереверсивные автобетоносмесители, в которых готовая смесь движется к торцевому отверстию только при определенной скорости вращения барабана. Загружают барабан через бункер 3, а разгружают через поворотный разгрузочный лоток, состоящий из нескольких складывающихся в транспортном положении секций.

Дозаторы бывают объемными и весовыми. Первые дозируют материалы по объему, а вторые — по массе.

По режиму работы различают дозаторы цикличные (порционные) и непрерывного действия. В порционных дозаторах материал дозируется в

мерном или весовом бункере, а в дозаторах непрерывного действия материал подают в смесители непрерывным потоком заданной интенсивности. Управляют дозаторами автоматическим или полуавтоматическим способом с пульта управления.

На рис. 7.12 приведена схема дозатора цемента. Дозируемый материал подается на ленту ленточного питателя 2 из загрузочного бункера с

помощью лопастных питателей 1, в приводе которых установлен механизм вариатора 16. Вариатором 14 приводится в движение ленточный питатель. Производительность дозатора регулируется путем поддержания постоянного значения массы материала на ленте питателя 2 и изменения скорости движения ленты. Для стабилизации массы дозируемого материала ленточный питатель подвешен к раме дозатора шарнирно на оси приводного барабана и с помощью тяги — к коромыслу 3, уравновешенному грузом 6. При отклонении массы материала на ленте питателя от значения, соответствующего заданной производительности дозатора, коромысло отклоняется от своего равновесного положения, воздействуя на индуктивный преобразователь 5, с сердечником которого оно связано, в результате чего на вход бесконтактного электронного регулятора 8 подается напряжение, отличное от нуля. Этот сигнал, пройдя тиристорный усилитель 9, включает двигатель 17 исполнительного механизма вариатора 14, передаточное отношение которого и, следовательно, частота вращения лопастных питателей будут изменяться до тех пор, пока масса материала на ленте питателя не достигла заданного значения. Для устранения колебаний коромысла служит демпфер 4.

Рис. 7.12. Схема дозатора непрерывного действия: 1 — лопастной питатель; 2—ленточный питатель; 3 — коромысло; 4 — демпфер; 5 — индуктивный преобразователь; 6 — уравновешиваемый груз; 7 — счетчик; 8 — электронный регулятор; 9, 13 — тиристорный усилитель; 10 — синхронный генератор; 11 — за- датчик; 12 — регулятор; 14 — вариатор; 15 — электродвигатель; 16 — механизм вариатора; /7—двигатель

Рис. 7.12. Схема дозатора непрерывного действия: 1 — лопастной питатель; 2—ленточный питатель; 3 — коромысло; 4 — демпфер; 5 — индуктивный преобразователь; 6 — уравновешиваемый груз; 7 — счетчик; 8 — электронный регулятор; 9, 13 — тиристорный усилитель; 10 — синхронный генератор; 11 — за- датчик; 12 — регулятор; 14 — вариатор; 15 — электродвигатель; 16 — механизм вариатора; /7—двигатель

|

Для изменения скорости движения ленты служит автоматическая цепь из синхронного генератора 10, задатчика 11, регулятора 12, ти-

ристорного усилителя 13 и исполнительного двигателя 15. Общее количество подаваемого в смеситель материала регистрируется счетчиком 7, кинематически связанным с головным барабаном ленточного питателя.

Смесители. В зависимости от вида приготовляемой смеси смесители подразделяют на растворосмесители и бетоносмесители.

Смесители могут быть стационарными — для работы в составе бето- носмесительных установок, заводов сборных железобетонных изделий (ЖБИ) и комбинатов крупнопанельного домостроения, перебазируемыми — для объектов с небольшими объемами работ и мобильными (авто- растворосмесители, автобетоносмесители). По режиму работы смесители могут быть цикличными и непрерывного действия.

В цикличных смесителях исходные компоненты смешиваются отдельными порциями. Главным параметром такого смесителя является вместимость смесительного барабана (по объему исходных компонентов). Отечественная промышленность выпускает бетоносмесители вместимостью 100...4500 л и растворосмесители вместимостью от 40 до 1500 л.

В смесителях непрерывного действия исходные компоненты поступают непрерывно, так же непрерывно выдается готовая смесь.

Для приготовления смесей с различной рецептурой и частой сменой рецептов более приспособлены цикличные смесители. Их применяют на растворобетонных установках, заводах ЖБИ и в домостроительных комбинатах.

Смесители непрерывного действия применяют в дорожном и энергетическом строительстве с ограниченным числом рецептов смеси (не более трех).

По принципу смешивания компонентов смесители подразделяют на гравитационные, принудительные и гравитационно-принудительные. Первые два типа могут быть как цикличного, так и непрерывного действия.

Наибольшее распространение в строительстве получили как гравитационные бетоносмесители цикличного действия, так и принудительные. В гравитационных смесителях рабочим органом является смесительный барабан с наклонной или горизонтальной осью вращения.

Гравитационный бетоносмеситель с наклонной осью вращения (рис. 7.13) состоит из установленного на опорных стойках 4 смесительного барабана 1 с лопастями на его внутренней поверхности, приводимого во вращение электродвигателем 2 через систему зубчатых передач

с конечной кинематической парой шестерен J — зубчатый венец 6 (охватывающий барабан). Для загрузки барабан устанавливают пневмоци- линдром 3 в слегка наклонное положение горловиной вверх. В таком же положении находится он во время смешивания компонентов. Для разгрузки барабана его опрокидывают тем же пневмоцилиндром.

Исходные компоненты, загружаемые в смесительный барабан скиповым подъемником, смешиваются в барабане при его вращении лопастями, которые поднимают смесь на некоторую высоту, откуда она падает вниз, подхватывается другими лопастями, и после перемешивания в течение 60...90 с готовую смесь выгружают из барабана, для чего его опрокидывают без остановки вращения.

Рис. 7.13. Гравитационный бетоносмеситель цикличного действия: 1 — барабан; 2 — электродвигатель; 3 — пневмоцилиндр; 4 — опорная стойка; 5 — шестерня; 6 — зубчатый венец

Рис. 7.13. Гравитационный бетоносмеситель цикличного действия: 1 — барабан; 2 — электродвигатель; 3 — пневмоцилиндр; 4 — опорная стойка; 5 — шестерня; 6 — зубчатый венец

|

Бетононасосные установки представляют собой комплекты устройств для транспортирования бетонной смеси по трубам к месту укладки и ее распределения. В состав установки входит собственно бетононасос, комплект бетоноводов и распределительные механизмы — манипуляторы. Подача бетонной смеси по трубам нагнетателями позволяет исключить ручной труд при приеме, перемещении и укладке смеси, сохранить ее качество и исключить потери, повысить в 2...3 раза производительность труда и снизить стоимость бетонных работ. К достоинствам этого способа транспортирования бетонной смеси относятся: возможность подачи смеси в малодоступные и практически недоступные места при других способах; регулирование интенсивности подачи бетонной смеси в соответствии с потребностью, исключение ее расслоения и защита от атмосферных осадков; меньшая загрязненность строительной площадки остатками смеси. Недостатками способа являются относительно большая стоимость оборудования, необходимость чистки и промывки транспортной системы при каждой остановке в работе на время, превышающее время схватывания бетонной смеси. Бетононасосы класси

фицируют по режиму работы (с периодической и непрерывной подачей смеси), по типу привода (с гидравлическим и реже механическим приводом), по мобильности (стационарные и передвижные).

Бетононасосы с периодической подачей могут быть одно- и двухцилиндровыми. В последнее время серийно выпускаются преимущественно двухцилиндровые поршневые бетононасосы с гидравлическим приводом.

Оборудование для уплотнения бетонной смеси. При укладке бетонную смесь разравнивают и уплотняют для получения бетона с морозостойкой, водонепроницаемой и прочной структурой, удаляя из смеси воздух, объем которого в пластичных смесях достигает 10... 15 %, а в жестких - 40...45 %.

Наиболее универсальным и эффективным способом уплотнения является вибрирование, реже применяют вакуумирование.

По способу воздействия на бетонную смесь различают внутренние (глубинные), наружные и поверхностные вибраторы. Внутренние вибраторы, погруженные в смесь, передают ей колебания вибронаконечником или корпусом; наружные вибраторы прикрепляют болтами или другими способами к опалубке для передачи через нее колебаний бетонной смеси; поверхностные вибраторы, устанавливаемые на уложенную смесь, передают ей колебания через рабочую площадку. Внутреннее вибрирование наиболее выгодно, так как вся энергия вибровозбудителя передается уплотняемой смеси с минимальными потерями. Наружные вибраторы используют в строительстве редко из-за повышенных требований жесткости и прочности опалубки и больших затрат ручного труда на их установку.

Вибраторы различают по способу создания колебаний: вращающимися дебалансами и возвратно-поспупателъным движением массы. Деба- лансные вибраторы могут быть одновальными (для создания круговых колебаний) и двухвалъными (для направленных колебаний). Они приводятся в действие электродвигателями (электромеханические вибраторы), пневмодвигателями (пневматические вибраторы) или двигателями внутреннего сгорания. Вибраторы с возвратно-поступательным направленным движением массы имеют электромагнитный привод (электромагнитные вибраторы).

Наиболее широкое применение в строительстве для работы непосредственно на строительной площадке получили переносные электромеханические вибраторы с круговыми колебаниями. Реже применяют пневмовибраторы.

Строительные вибраторы различают по частоте колебаний их корпуса:

• низкочастотные (2800...3500 колебаний в мин);

• среднечастотные (3500...9000 колебаний в мин);

• высокочастотные (10 000...20 000 колебаний в мин).

Последние применяют преимущественно для уплотнения.

Глубинные вибраторы применяют при бетонировании крупногабаритных или густо насыщенных арматурой железобетонных конструкций, мелкозернистых смесей в тонкостенных конструкциях фундаментов, стен, массивных плит, колонн, свай, их также используют при стендовом способе производства железобетонных изделий. Глубинные вибраторы бывают ручными (массой до 25 кг) и подвесными. У ручных вибраторов электродвигатель обычно трехфазный асинхронный с ко- роткозамкнутым ротором, встроен в корпус (наконечник) вибратора (рис. 7.14, а) или вынесен (рис. 7.14, б) с соединением дебалансом рабочего наконечника 1 гибким валом 3. Вибраторы с пневмоприводом

Рис. 7.14. Глубинные вибраторы: а — встроенный электродвигатель; б — вынесенный электродвигатель; в — пневмопривод; 1 — наконечник; 2 — электродвигатель; 3 — гибкий вал; 4 — корпус; 5 — отводной шланг; 6 — подводящий шланг; 7— бегунок; 8 — ротор (бегунок); 9 — статор; 10 — лопатка; 11 — выхлопная камера; 12 — рабочая камера

Рис. 7.14. Глубинные вибраторы: а — встроенный электродвигатель; б — вынесенный электродвигатель; в — пневмопривод; 1 — наконечник; 2 — электродвигатель; 3 — гибкий вал; 4 — корпус; 5 — отводной шланг; 6 — подводящий шланг; 7— бегунок; 8 — ротор (бегунок); 9 — статор; 10 — лопатка; 11 — выхлопная камера; 12 — рабочая камера

|

(рис. 7.14, в) приводятся в движение пластинчатым пневмомотором, составляющим одно целое с бегунком, прокатывающимся по внутренней поверхности корпуса 4. Сжатый воздух подается от компрессора по шлангу 6 в рабочую камеру пластинчатого пневмомотора, отработанный через выхлопную камеру 11 по шлангу 5 выводится в атмосферу. Статор 9 с одной лопаткой if закреплен подвижно, а ротор (бегунок) 8 вращается вокруг статора.

Основным недостатком пневмовибраторов является повышенный уровень шума и высокая энергоемкость.

Уплотняют бетонную смесь вертикальным или наклонным погружением вибронаконечника в уплотняемый слой с частичным (на 5... 10 см) заглублением в ранее уложенный и еще не схватившийся слой.

Общим недостатком глубинных вибраторов является сравнительно небольшой радиус их действия и, следовательно, небольшая производительность. Для повышения радиуса действия (в 1,3...5 раза) корпуса некоторых глубинных вибраторов делают ребристыми.

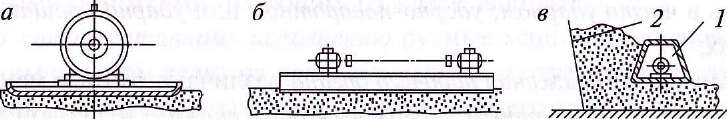

Для уплотнения бетонных смесей средней подвижности толщиной до 20 см при бетонировании покрытий и в дорожном строительстве применяют площадочные вибраторы и виброрейки (рис. 7.15).

Рис. 7.15. Схемы оборудования для поверхностного уплотнения бетонных смесей:

а — площадочный вибратор; б — виброрейка; в — вибронасадка; 1 — вибронасадка;

2 — вибрируемый бункер

Рис. 7.15. Схемы оборудования для поверхностного уплотнения бетонных смесей:

а — площадочный вибратор; б — виброрейка; в — вибронасадка; 1 — вибронасадка;

2 — вибрируемый бункер

|

Площадочный вибратор представляет собой стальную плиту с закрепленным на ней вибровозбудителем. На виброрейке, имеющей более удлиненное основание, устанавливают несколько вибровозбудителей, соединенных между собой валами. Для уплотнения смесей на вибропрокатных станах и при стендовом способе производства железобетонных изделий используют вибронасадки, уплотнение смесей которыми сочетает в себе два способа: объемный и поверхностный. Вибронасадки приводятся в действие вибровозбудителем общего назначения. Смесь в виб- рируемом бункере 2 подвергается объемному уплотнению и в таком виде в состоянии текучести поступает под заглаживающую часть вибронасадки 1 для поверхностного уплотнения.

значает исполнение машины: 1 — угловая, 2 — многоскоростная, 3 — реверсивная. Последние две цифры содержат номер модели. Буквы после цифр характеризуют очередную модернизацию. Например, индекс ИЭ-1202А расшифровывается как ручная электросверлильная многоскоростная машина второй модели, прошедшая первую модернизацию.

Ручные машины для образования отверстий включают ручные сверлильные машины и перфораторы.

Сверлильные машины по объему выпуска занимают первое место среди ручных машин. Они предназначены для сверления глухих и сквозных отверстий в металле, дереве, пластмассе, бетоне, камне, кирпиче и других материалах. Эти машины являются базовыми для создания универсальных ручных машин.

Ручные сверлильные машины характеризуются вращательным движением рабочего органа, работают в легком режиме, могут быть реверсивными и нереверсивными, одно- и многоскоростными с дискретным, бесступенчатым и смешанным регулированием частоты вращения рабочего органа. Они приводятся в движение электрическими, пневматическими или гидравлическими двигателями. По защите от поражения током электрические машины выпускают всех трех классов. По конструктивному исполнению эти машины бывают прямыми и угловыми. Последние применяют для работы в труднодоступных местах.

Основными сборочными единицами ручной сверлильной машины являются заключенные в корпус двигатель, редуктор, рабочий орган — шпиндель и пусковое устройство. На рис. 7.16 показана электрическая ручная сверлильная машина. Статор 4 и ротор 5 электродвигателя встроены в корпус 2. Движение шпинделю 1 передается через двухступенчатый зубчатый редуктор 3. Электродвигатель, охлаждаемый крыльчаткой 8 вентилятора, посаженный на вал ротора, питается от внешней электросети, с которой он соединен кабелем 7. Его запускают выключателем 6. Чаще выключатель находится во включенном положении, будучи прижатым пальцем руки оператора. При отпускании пальца он размыкает электрическую цепь. При необходимости длительное время удерживать выключатель во включенном положении его фиксируют специальной кнопкой.

В пневматической сверлильной машине источником движения является встроенный в ее корпус пневмодвигатель, питаемый сжатым воздухом от внешнего источника и запускаемый выключателем, открывающим клапан для прохода сжатого воздуха к двигателю.

Рис. 7.16. Электрическая ручная сверлильная машина (о) и кинематическая схема ее привода (б): 1 — шпиндель; 2 — корпус; 3 — зубчатый редуктор; 4 — статор; 5 — ротор; 6— выключатель; 7 — кабель; 8 — охлаждающая крыльчатка

Рис. 7.16. Электрическая ручная сверлильная машина (о) и кинематическая схема ее привода (б): 1 — шпиндель; 2 — корпус; 3 — зубчатый редуктор; 4 — статор; 5 — ротор; 6— выключатель; 7 — кабель; 8 — охлаждающая крыльчатка

|

Ручные машины для крепления изделий и сборки конструкций. Для монтажа металлоконструкций, выполнения электромонтажных, сантехнических и других видов работ применяют резьбовые соединения, используя для этого стандартные детали (болты, винты, гайки, шпильки, шурупы, гвозди, скобы, дюбели) или изготавливая отдельные их элементы по месту.

Резъбозавертывающие машины применяют для сборки резьбовых соединений. К ним относятся гайковерты, шуруповерты, шпильковерты с непрерывно-силовым или импульсно-силовым вращательным движением рабочего органа. Эти машины отличаются от сверлильных машин рабочим инструментом, горновыми ключами для работы со шпильками и шурупами и установлением для трансмиссии муфты предельного момента, при достижении которого муфта отключает рабочий орган от двигателя.

Рабочий инструмент соединяют с рабочим органом жестко или шарнирно, в последнем случае — для работы в труднодоступных местах. Резьбозавертывающие машины реверсивны, их применяют как для сборки, так и для разборки резьбовых соединений.

Машины с непрерывно-силовым движением рабочего органа просты по устройству, но их основным недостатком является значительный реактивный момент, воспринимаемый оператором, особенно в конце затяжки резьбового соединения. По сравнению с непрерывно-силовыми им- пульсно-силовые ручные машины обеспечивают больший момент затяжки резьбовых соединений при равных параметрах их двигателей.

Основными параметрами частоударных гайковертов являются максимальный момент затяжки и время затяжки резьбового соединения.

В качестве примера частоударной импульсно-силовой ручной машины рассмотрим электрический гайковерт (рис. 7.17). Вращение шпинделю 1 с закрепленным на нем ключом 9 передается от электродвигателя, вмонтированного в корпус 4, через редуктор 3 и ударно- импульсный механизм 8 в виде винтовой пары «выходной вал редуктора J — втулка 2», соединенных между собой винтовыми пазами на валу и входящими в них и в лунки на внутренней поверхности втулки шариками 7. Шпиндель может свободно перемещаться в осевом направлении в корпусе и в нерабочем состоянии, отжимаемый пружиной 8, занимает в нем крайнее левое положение.

Для начала работы ключ надевают на навинчиваемую гайку или головку болта (винта) и прижимают корпус в осевом направлении. Преодолевая сопротивление пружины 8, шпиндель перемещается относительно корпуса вправо, зацепляется своими кулачками на его горновой поверхности с кулачками втулки 2 и приходит во вращательное движение. С увеличением сопротивления вращению шпинделя его скорость замедляется, и втулка 2, преодолевая сопротивление пружины 6 и навинчиваясь на вал 5, отходит от шпинделя вправо, выводя кулачки из зацепления со шпинделем. Втулка, освобожденная от этого зацепления, получает ускоренное вращение от вала 5 и под действием пружины 6 перемещается влево, ударом входя в зацепление с кулачками шпинде-

Рис. 7.17. Электрогайковерт: 1 — шпиндель; 2 — втулка; 3 — редуктор; 4 — корпус; 5 — вал; 6 — пружина; 7— шарики; 8 — ударно-импульсный механизм; 9 — ключ

Рис. 7.17. Электрогайковерт: 1 — шпиндель; 2 — втулка; 3 — редуктор; 4 — корпус; 5 — вал; 6 — пружина; 7— шарики; 8 — ударно-импульсный механизм; 9 — ключ

|

ля. Эти движения продолжаются до тех пор, пока шпиндель не занял свое левое нерабочее положение.

Процесс сборки резьбового соединения такими гайковертами осуществляется за 100...200 ударов в течение 4...5 с. Для работы в режиме развинчивания резьбовых соединений переключают фазы электропитания при помощи штепсельного соединения.

Усилие затяжки ограничивают муфтами предельного момента или временем действия ударного механизма. Эти меры не обеспечивают необходимой точности параметров затяжки резьбовых соединений, в связи с чем часто ударные гайковерты применяют только для сборки неответственных соединений.

Редкоударные гайковерты обладают большей точностью. Основным их параметром является энергия удара, составляющая около 25 Дж. По сравнению с частоударными машинами они имеют меньшую массу (на 20...40 %) и более высокий КПД. Их применяют для сборки резьбовых соединений диаметром 22...52 мм при тарированном моменте затяжки 400...5000 Нм. Продолжительность сборки одного соединения составляет 3...8 с.

Пороховые молотки предназначены для забивки дюбелей различного исполнения (дюбель-гвоздь, дюбель-винт с винтовой нарезкой хвостовика) в бетон до марки 400 включительно, в сталь с пределом прочности до 450 МПа, в кирпич.

В работе порохового молотка используется принцип действия огнестрельного оружия. Дюбель и пороховой патрон закладывают в ствол. Затем молоток прижимают установленным на переднем конце прижимом к основанию, предназначенному для забивки дюбеля, и нажимают на спускной рычаг. Под действием пружины рычаг ударяет острием наконечника в капсюль патрона, вследствие чего находящееся в нем воспламеняющееся от удара вещество поджигает порох. Образующиеся при этом пороховые газы, увеличиваясь в объеме, выталкивают из ствола поршень, который ударяет по хвостовику дюбеля, внедряя его в основание. После перемещения поршня в переднюю часть ствола полость последнего соединяется с камерой, через которую отработанные пороховые газы выбрасываются в атмосферу.

Тип патронов выбирают в зависимости от размеров забиваемых дюбелей и механических свойств оснований.

Пороховые молотки комплектуют сменными стволами и поршневыми группами соответственно размерам дюбелей.

Пневматические молотки, называемые также гвозде- или скобоза- бивочными пистолетами, применяют для забивки гвоздей и скоб в деревянные, древесно-волокнистые, древесно-стружечные, цементно- стружечные и другие основания. Они бывают специальными — для забивки крепежных элементов определенного вида — и универсальными — для забивки нескольких видов крепежных элементов.

Клепальные молотки предназначены для установки заклепок диаметром до 36 мм в отверстия соединяемых клепкой металлических конструкций и их пластического реформирования (осаживания) в холодном и горячем состояниях, с образованием замыкающей головки. В качестве рабочего инструмента используют обжимки.

Такие молотки работают в виброударном режиме. Наибольшее распространение получили пневматические клепальные молотки, представляющие собой поршневые двухкамерные машины, обычно с клапанной системой воздухораспределения.

Основными параметрами молотков являются: энергия единичного удара, частота ударов, ударная мощность и удельный расход воздуха. Для молотков холодной клепки с использованием заклепок из алюминиевых сплавов и малоуглеродистой стали значения этих параметров составляют соответственно до 13 Дж; 30...45 Гц; до 400 Вт; 2,45 м3/(мин/кВт); для молотков горячей клепки с использованием заклепок из стали 20кп — 22,5...70 Дж; 8... 18 Гц; 400...560 Вт; 2,45 м3/(мин/кВт). В последнее время созданы клепальные молотки с гидроприводом.

Ручные машины для разрушения прочных материалов и работы по грунту. Для разрушения мерзлых грунтов, скальных пород, элементов конструкций из различных строительных материалов (камня, кирпича, бетона), пробивки отверстий в стенах и перекрытиях и т.п. применяют молотки и бетоноломы. Эти машины относятся к импульсно-силовым с возвратно-поступательным движением рабочих органов пилы или зубила — у молотков, пики или лопаты — у бетоноломов. Они выполнены по одинаковым принципиальным схемам, но отличаются энергией удара, которая у электрических молотков составляет 2...25 Дж, а у бетоноломов — 40 Дж при электрическом, до 90 Дж при пневматическом приводах. По сравнению с молотками бетоноломы имеют также большую массу. В рабочем состоянии молоток может занимать произвольное положение относительно обрабатываемого материала, а бетонолом — только вертикальное или близкое к нему положение при работе сверху вниз.

Отечественной промышленностью выпускаются молотки с энергией удара 8...56 Дж с частотой соответственно 40...10 Гц и массой 5,5...11 кг.

Для образования глухих и сквозных скважин (горизонтальных, вертикальных, наклонных) в однородных грунтах до IV категории включительно применяют пневматические пробойники (для скважин диаметром 55...300 мм) и раскатники грунта (для скважин диаметром 55...2000 мм).

Рис. 7.18. Пневматический пробойник

(а) и горизонтальные проколы (б): 1 — корпус; 2 — сменный пробойник; 3, 6 — камеры; 4 — ударник; 5 — окна; 7— патрубок; 8— полость; 9— амортизатор; 10 — гайка; 11 — шланг

Рис. 7.18. Пневматический пробойник

(а) и горизонтальные проколы (б): 1 — корпус; 2 — сменный пробойник; 3, 6 — камеры; 4 — ударник; 5 — окна; 7— патрубок; 8— полость; 9— амортизатор; 10 — гайка; 11 — шланг

|

Пневматический пробойник (рис. 7.18, а) работает в импульсно-си- ловом режиме. Он перемещается в грунте за счет возвратно-поступа- тельного движения ударника 4, перемещающегося в корпусе 1 и наносящего удары либо по наковальне передней части корпуса (при движении на скважину), либо по задней гайке 10 (при движении из скважины). Движение в прямом направлении (на скважину) обеспечивается подачей сжатого воздуха от компрессора по гибкому шлангу 11 к патрубку 7 и далее через камеру 6 и окна 5 и полость между ударником и передней частью корпуса — в камеру 3. Из-за разности воспринимающих давление сжатого воздуха площадей со стороны камер 6 и J ударник перемещается вправо. В конце этого перемещения происходит а 1 2 3 4 5 6 7 8 910 11 выхлоп воздуха из камеры 3 через окна 5 в полость 8 и далее, через отверстия амортизатора 9, в атмосферу, вследствие чего ударник сначала останавливается, а затем, с возрастанием давления воздуха в камере 6, перемещается влево, нанося удар по наковальне. Для возвратного движения (из скважины) вращением шланга 11 и соединенного с ним патрубка 7 последний вывинчивают из гайки 10, перемещая его в положение, показанное штриховой линией, увеличивая этим ход ударника в направлении к задней гайке до со-

Строительные подъемники предназначены для подъема грузов, а также людей на этажи зданий при отделочных и ремонтных работах. Грузы размещаются в ковшах, кабинах и на площадках, перемещаемых в жестких направляющих в вертикальном или близком к вертикальному направлении. По назначению они бывают грузовыми и грузопассажирскими, а по конструкции направляющих — мачтовыми, у которых направляющие выполнены в виде свободно стоящих или прикрепленных к зданию мачт, и шахтными, в которых направляющие находятся внутри шахты, являющейся ограждением для кабины (грузовой площадки). На завершающей стадии строительства для подъема строительных материалов на верхние этажи используют также установленные внутри здания стационарные шахтные грузовые, пассажирские или грузопассажирские подъемники {лифты).

К грузовым характеристикам, кроме грузоподъемности и высоты подъема груза, относятся:

• вылет груза — расстояние от оси вращения поворотной части крана до грузозахватного органа (для стреловых кранов);

• пролет — расстояние между продольными осями рельсов кранового пути (для пролетных кранов);

• глубина опускания груза, измеренная от уровня опорной поверхности крана до грузозахватного органа;

• колея — расстояние в поперечном направлении между серединами ходовых колес или гусениц;

• база — расстояние в продольном направлении между осями ходовых колес (осями балансиров при балансирной подвеске) или осями ведущей звездочки и натяжного колеса — у гусеничных машин.

Все строительные краны и подъемники изготавливают и эксплуатируют в соответствии с Правилами Госгортехнадзора РФ. До пуска в работу эти машины подлежат регистрации в органах Госгортехнадзора и подвергаются техническому освидетельствованию.

Краны на железнодорожном ходу. Дизель-электрические краны КЖДЭ-16 (рис. 8.1) предназначены для механизации погрузочно-разгрузочных и строительно-монтажных работ на путях колеи 1435 мм и 1520 мм.

Основной вариант исполнения — кран с 15-метровой стрелой и крюком для погрузки штучных грузов. По особому заказу с краном дополнительно могут быть поставлены вставка длиной 5 м для удлинения стрелы до 20 м; грейфер с комплектом канатов; грузоподъемный электромагнит с соответствующим оборудованием.

Рис. 8.1. Общий вид и конструкция железнодорожного крана КЖДЭ-16:

I — платформа; 2 — поворотная платформа; 3 — опора портала; 4 — стрела; 5, 6— механизм передвижения; 7, 8 — рельсовые захваты; 9, 10— выносные опоры;

II — опорно-поворотное устройство; 12 — ходовые тележки; 13 — капот (под ним находятся силовая установка, грузовая и стреловая лебедки; электрооборудование); 14 — кабина управления; 15 — крюковая обойма; 16 — поддерживающее устройство; 17 — грузовой канат; 18 — стреловой канат; 19 — автосцепное устройство;

20 — противовес; 21 — стояночный тормоз

Рис. 8.1. Общий вид и конструкция железнодорожного крана КЖДЭ-16:

I — платформа; 2 — поворотная платформа; 3 — опора портала; 4 — стрела; 5, 6— механизм передвижения; 7, 8 — рельсовые захваты; 9, 10— выносные опоры;

II — опорно-поворотное устройство; 12 — ходовые тележки; 13 — капот (под ним находятся силовая установка, грузовая и стреловая лебедки; электрооборудование); 14 — кабина управления; 15 — крюковая обойма; 16 — поддерживающее устройство; 17 — грузовой канат; 18 — стреловой канат; 19 — автосцепное устройство;

20 — противовес; 21 — стояночный тормоз

|

Кран КЖДЭ-16 имеет унифицированный многомоторный дизель-электрический привод на переменном трехфазном токе напряжением 380 В с частотой 50 Гц. Предусмотрена возможность работы кранов с питанием от внешней сети трехфазного тока 380 В, 50 Гц при помощи гибкого кабеля.

Кран имеет грузовую и стреловую лебедки, механизмы поворота и передвижения, электроаппаратуру, блоки и канаты, грейфер, панели управления.

Многомоторный привод конструктивно обеспечивает совмещение любых рабочих операций и позволяет применить простую кинематическую схему (рис. 8.2).

Механизмы крана установлены на отдельных рамах, редукторы имеют масляные ванны.

Конструкция механизмов и узлов. Железнодорожные дизель-электри- ческие краны состоят из ходовой платформы; поворотной рамы с кузовом, кабиной и механизмами; стрелы и грузозахватных органов. Ходовая и поворотная рамы связаны между собой опорно-поворотным устройством. Все механизмы, установленные на поворотной раме, накрываются сварным кузовом и кабиной, защищающими внутреннее пространство от попадания атмосферных осадков.

Рис. 8.2. Кинематическая схема крана КЖДЭ-16: а — механизм поворота; б — механизм передвижения; в — стреловая лебедка; г — грузовая лебедка; 1, 30 — электродвигатель; 2, 13, 31 — тормозная муфта; 3, 25, 32 - тормоз ТКГ-200; 4, 11, 33, 34, 35, 42 - вал шестерни; 5, 6, 7, 8, 9, 10, 17, 20, 27 — шестерни; 12 — электродвигатель; 14, 25, 32 — тормоз ТКГ-300; 15 — блок шестерен; 16, 18, 19, 21, 36, 39, 40, 43 — зубчатое колесо; 22 — колесная пара; 23 — электродвигатель; 24 — муфта; 26 — редуктор; 28 — венец; 29 — барабан;

37 — правый барабан; 38 — зубчатая муфта; 41 — левый барабан

Рис. 8.2. Кинематическая схема крана КЖДЭ-16: а — механизм поворота; б — механизм передвижения; в — стреловая лебедка; г — грузовая лебедка; 1, 30 — электродвигатель; 2, 13, 31 — тормозная муфта; 3, 25, 32 - тормоз ТКГ-200; 4, 11, 33, 34, 35, 42 - вал шестерни; 5, 6, 7, 8, 9, 10, 17, 20, 27 — шестерни; 12 — электродвигатель; 14, 25, 32 — тормоз ТКГ-300; 15 — блок шестерен; 16, 18, 19, 21, 36, 39, 40, 43 — зубчатое колесо; 22 — колесная пара; 23 — электродвигатель; 24 — муфта; 26 — редуктор; 28 — венец; 29 — барабан;

37 — правый барабан; 38 — зубчатая муфта; 41 — левый барабан

|

Для транспортирования в составе поезда кран оборудован автосцепкой и автоматическими тормозами. Для экстренного торможения при движении в составе поезда в машинном отделении крана имеется стоп-кран.

При движении самоходом торможение осуществляется колодочными тормозами. Ручной тормоз, установленный под ходовой рамой, предназначен для торможения на стоянке при выключенных механизмах передвижения.

Ходовая платформа крана является основанием его всего. Она состоит из двух тележек вагонного типа с буксами на подшипниках качения и из сварной рамы.

На наружных осях колесных пар тележек (по отношению к крану) монтируются механизмы передвижения.

Ходовая платформа крана может быть оборудована специальными ударно-упряжными приборами: специальной жесткой автосцепкой и автосцепкой с боковым ухом и буферами.

Все балки рамы ходовой платформы сварены между собой и образуют жесткую монолитную раму.

Рама ходовой платформы крана КЖДЭ-16 (см. рис. 8.1) представляет собой сварную конструкцию и состоит из правой и левой балок, четырех хребтовых балок, четырех центральных балок, двух продольных балок, двух шкворневых балок и двух передних листов.

На верхней поверхности рамы в центральной ее части приварено стальное нижнее опорное кольцо, к которому при помощи болтов крепится опорно-поворотное устройство.

Между хребтовыми балками размещено автосцепное устройство.

К передним листам приварена розетка автосцепки. На этих же листах размещены расцепные рычаги автосцепного устройства и установлены кронштейны для крепления подвески механизма передвижения.

В шкворневую балку вварены втулки, являющиеся гайкой для выключателей рессор.

На нижней поверхности ходовых платформ кранов монтируется пневматическое тормозное оборудование. Пневматическая тормозная система типовая вагонная и предназначена для торможения крана при транспортировании крана в составе поезда. По обеим сторонам ходовой платформы тормозная система оканчивается соединительными рукавами для включения в тормозную систему поезда. Во время работы крана тормозная система не работает.

В середине платформы на нижней поверхности размещен ручной стояночный тормоз. Через систему рычагов штурвал ручного тормоза связан с тормозными колодками ходовых тележек. Ручной тормоз используется как стояночный при остановке крана на время перерыва в работе.

Отсеки, образующиеся пересечением балок, снизу и сверху заварены стальными листами и образуют карманы для размещения балласта. В двух отсеках у переднего листа размещена насосная станция для системы гидропривода выносных опор.

Поворотная рама крана служит основанием для размещения большинства основных его узлов. На ней размещаются рабочие механизмы крана, силовая установка, пульт управления, опоры стрелы и портала, кузов, кабина. Рама представляет собой сварную конструкцию. Боковые продольные балки не являются несущими элементами и служат опорой для кузова крана. Между продольными хребтовыми балками вварены поперечные балки, являющиеся опорой для механизмов кра

в бобышке 2, приваренной к настилу ходовой рамы. Этим же винтом выносная опора фиксируется в транспортном положении.

В нерабочем верхнем положении шток 11 гидроцилиндра удерживается фиксатором 12. Шток давлением жидкости опускается вниз и сферическим концом опирается на опорный башмак 13, установленный на шпальную выкладку 14.

Нагрузка на выносную опору воспринимается жидкостью, которая в верхней полости запирается гидрозамком 8, закрепленным на гидроцилиндре при помощи хомутов 9. Подвод жидкости к гидроцилиндру и ее слив осуществляются по трубопроводам 6 и 7. Гидроцилиндр выносной опоры поршневой, двухстороннего действия, состоит из гильзы и штока с поршнем.

Выключатели рессор предназначены для устранения колебаний крана, неизбежных при наличии рессорного подвешивания у ходовых тележек и уменьшающих устойчивость крана. Ходовая платформа снабжена четырьмя выключателями рессор.

Механизм передвижения. На кране установлены два механизма передвижения, каждый на внешних осях тележек.

На сварной раме тележки установлены следующие механизмы: электродвигатель, колодочный тормоз с электрогидравлическим толкателем, трехступенчатый редуктор. Передний конец рамы механизма передвижения подвешен к раме ходовой платформы при помощи двух шарнирных тяг.

Колесная пара ходовой тележки соединяется выходным валом редуктора и является ведущей. Для переключения рабочего передвижения в транспортный режим имеется специальный механизм переключения.

1 2 3 4 5 6 7

1 — стопорный винт; 2— бобышка; 3 — ось; 4 — кронштейн; 5 — втулка; 6, 7—трубопроводы; 8— гидрозамок; 9 — хомут; 10 — гидроцилиндр; 11 — шток; 12 — фиксатор; 13— опорный башмак; 14— шпаль- ная выкладка

1 — стопорный винт; 2— бобышка; 3 — ось; 4 — кронштейн; 5 — втулка; 6, 7—трубопроводы; 8— гидрозамок; 9 — хомут; 10 — гидроцилиндр; 11 — шток; 12 — фиксатор; 13— опорный башмак; 14— шпаль- ная выкладка

|

Редуктор механизма передвижения обеспечивает две скорости передвижения. Переключение скоростей производится специальной рукояткой, выведенной на корпус редуктора.

Стрела крана в поперечном сечении представляет собой трубчатую металлоконструкцию четырехгранной формы.

Металлоконструкция стрелы состоит из нижней и верхней секций, соединенных между собой болтами. В нижней части нижней секции устроены двойные проушины для крепления стрелы валиками к поворотной раме. Валики фиксируются закладными пальцами. На ближней к кабине проушине приварено ушко для подсоединения тяги указателя грузоподъемности.

Внутри нижней секции смонтирован и шарнирно закреплен прожектор для освещения рабочей площадки. Верхняя часть секции имеет две оси.

На верхней оси установлены два отклоняющихся блока, на нижней оси — четыре блока грузоподъемного полиспаста, а в средней ее части — ограничитель высоты подъема крюка.

Успокоитель грузозахватных органов выполнен в виде специальной тележки, перемещающейся на роликах по направляющим и своей массой натягивающей канат успокоителя при работе со стрелой длиной 20 м.

Ограничитель высоты подъема крюка предназначен для автоматической остановки крюковой обоймы при подходе ее к головке стрелы. Конечный выключатель размыкает контакты в цепи управления грузовой лебедки при работе на подъем.

Сигнализатор угла наклона крана служит для установки всей конструкции крана в горизонтальное положение с помощью уровня на контрольной площадке по продольной и поперечной осям при горизонтальном положении поворотной рамы. При наклоне крана в любую сторону шарик перемещается по конусной поверхности основания, приближаясь к луженой фаске контактной шайбы.

При предельном наклоне крана (около 3°) шарик соприкасается с поверхностью контактной шайбы, замыкая при этом контакт, включающий красный сигнальный фонарь, расположенный на пульте управления, который и предупреждает крановщика об опасном наклоне крана.

Кабина машиниста является рабочим местом крановщика, где сосредоточено управление всеми рабочими операциями крана. Вход в кабину осуществляется через отодвигаемую боковую дверь, фиксируемую в крайних положениях.

В задней стенке кабины имеется дверь в машинное отделение крана, сблокированная с линейным контактором конечным выключателем. Он исключает возможность пуска механизмов при открытой двери в машинное отделение.

Наружное освещение рабочей площадки, а также освещение при передвижении крана обеспечиваются фарами, расположенными на передней стенке кабины.

На полу сбоку от сиденья машиниста установлен выключатель грузового электромагнита. Снаружи кабины на левой стенке под окном размещен указатель грузоподъемности, шкала и стрелка которого видны из кабины машиниста.

Кабина машиниста установлена на деревянный настил, который через четыре амортизатора крепится к раме поворотной платформы. Установка кабины на амортизаторы снижает уровень вибрации на рабочем месте машиниста.

Некоторые характеристики кранов приведены в табл. 8.1.

Таблица 8.1

Технические характеристики кранов на железнодорожном ходу

|

Козловые краны характерны тем, что несущие элементы конструкции опираются на подкрановый путь при помощи двух опорных стоек.

Козловой кран является одной из основных машин, выполняющих погрузочно-разгрузочные работы на звеносборочных базах ПМС, складах металла, лесоматериала и т.д. Наибольшее распространение получили двухконсольные козловые краны, при которых пути сборки и разборки звеньев РШР, стрелочных переводов, складские площади и их железнодорожные пути располагаются под консолями кранов и между ними.

Грузоподъемность консольных кранов составляет 1...500 т при пролетах 9,3...50 м и высоте подъема 7...30 м. По сравнению со стреловыми козловые краны имеют постоянную грузоподъемность по всей площади обслуживаемой зоны, более устойчивы, менее материалоемки. К недостаткам относится меньшая маневренность и сложность монтажа.

Различают (рис. 8.4) козловые краны общего назначения и специальные (монтажные). По конструкции моста они бывают однобалочными и двухбалочными, а по типу металлоконструкций — решетчатыми и коробчатыми. Мосты некоторых кранов имеют консоли. Кран перемещается по рельсам, реже — на пневматических шинах. В последнем случае, а также при небольших пролетах и, следовательно, небольшой колее рельсового пути, опоры крана 7 могут соединяться с мостом 2 жестко. При уширенной рельсовой колее во избежание опасности заклинивания опор при температурных расширениях моста и возможных отклонениях колеи от ее номинального значения при передвижении ходовых тележек 8 по рельсам одну опору соединяют с мостом шарнирно.

|

| Рис. 8.4. Козловой кран: 1 — тяговая лебедка; 2 — мост; 3 — грузовая тележка; 4 — грузовая полиспастная система; 5—траверса; 6— кабина; 7—опора моста; 8 — ходовая тележка; 9—12 — грузоподъемные лебедки |

| Общий вид |

| Вид сбоку |

Рис. 8.5. Мостовая кран-балка в пролете здания

Рис. 8.5. Мостовая кран-балка в пролете здания

|

Башенные краны. Башенными называют строительные краны со стрелой, закрепленной в верхней части вертикально установленной башни, выполняющие работу по перемещению грузов и монтажу строительных конструкций. Такие краны используют как основные грузоподъемные машины для выполнения строительно-монтажных и погрузочно-раз- грузочных работ в гражданском, промышленном и энергетическом строительстве. Грузоподъемность кранов, используемых в жилищном строительстве, обычно составляет от 5 до 25 т, а кранов для монтажа конструкций и тяжелого промышленного оборудования — до 50 т и даже до 250 т. Широкое распространение башенных кранов в строительстве предопределяется их высокой маневренностью, большой зоной обслуживания и свободным подстреловым пространством.

Башенные краны классифицируют следующим образом: по назначению (строительные, монтажные, краны-перегружатели); по возможности передвижения (передвигающиеся по рельсовому пути; стационарные или приставные, прикрепляемые к возводимому сооружению; самоподъемные, устанавливаемые на каркасы зданий и перемещаемые по ним в вертикальном направлении); по способу изменения вылета крюка (с подъемной и с горизонтальной балочной стрелой); по типу вращающихся элементов башенно-стрелового оборудования (с поворотными башнями или головками); по типу металлических конструкций основных элементов (решетчатые и трубчатые).

Большинство моделей башенных кранов выполнены по единой конструктивной схеме, с максимальным использованием унифицированных узлов и механизмов, а также с устройствами плавного пуска и торможения механизмов и посадки грузов с малой скоростью. Все механизмы башенных кранов оборудованы нормально закрытыми тормозами, автоматически оттормаживающимися при включении привода. Иногда в поворотных механизмах устанавливают также нормально открытые тормоза с устройством (на рычагах или педалях управлении тормозом) для фиксации в закрытом состоянии.

Краны с неповоротной башней (рис. 8.6) отличаются от кранов с поворотной башней тем, что вместе с нижней рамой 2 и ходовыми тележками 3, конструктивно сходными с таковыми для кранов с поворотной башней, к неповоротной части относится также башня 1 с порталом и

Рис. 8.6. Башенный кран с неповоротной башней (общий вид): / — башня; 2 — нижняя рама; 3 — ходовая тележка; 4 — противовес; 5 — монтажная стойка; 6— опорно-поворотное устройство; 7 — противовесная консоль; 8— передвижной противовес; 9 — грузовая лебедка; 10 — поддерживающая растяжка; 11 — лебедка передвижения противовеса; 12 — поворотная головка; 13 — лебедка;

14 — стрела; 15 — грузовая каретка

Рис. 8.6. Башенный кран с неповоротной башней (общий вид): / — башня; 2 — нижняя рама; 3 — ходовая тележка; 4 — противовес; 5 — монтажная стойка; 6— опорно-поворотное устройство; 7 — противовесная консоль; 8— передвижной противовес; 9 — грузовая лебедка; 10 — поддерживающая растяжка; 11 — лебедка передвижения противовеса; 12 — поворотная головка; 13 — лебедка;

14 — стрела; 15 — грузовая каретка

|

1 2 3 4 5

1 — стрела; 2 — гидроцилиндр раздвижки секций стрелы; 3 — гидроцилиндр подъема стрелы; 4 — механизм вращения; 5 — грузоподъемный механизм; 6 — насос;

7— коробка отбора мощности; 8 — коробка передач; 9 — двигатель автомобиля

1 — стрела; 2 — гидроцилиндр раздвижки секций стрелы; 3 — гидроцилиндр подъема стрелы; 4 — механизм вращения; 5 — грузоподъемный механизм; 6 — насос;

7— коробка отбора мощности; 8 — коробка передач; 9 — двигатель автомобиля

|

и на специальных самоходных шасси (рис. 8.7). В зависимости от грузоподъемности крана телескопические стрелы бывают двух-, трех-, четырех- и пятисекционные.

Гусеничные краны работают без выносных опор и могут передвигаться в пределах строительной площадки без предварительной подготовки территории со скоростью 0,5—1 км/ч, а при специальной подготовке — с номинальным грузом на крюке. Грузоподъемность отечественных гусеничных кранов составляет 16—250 т.

Высокая маневренность и большая грузоподъемность обусловили их широкое применение в различных отраслях строительства на объектах с большими, в том числе с рассредоточенными объемами работ для монтажа укрупненных конструкций и технологического оборудования.

Гусеничные краны комплектуют всеми уже перечисленными видами стрелового и башенно-стрелового рабочего оборудования. Длина основных прямых стрел обычно составляет 10...15 м. Увеличение высоты подъема крюка достигается установкой до пяти дополнительных вставных секций длиной 5...10 м, а также гуськов различной длины.

Гусеничные краны имеют, как правило, индивидуальный электрический привод с первичным силовым агрегатом — дизелем и электрогенератором переменного трехфазного тока частотой 50 Гц, напряжением 380 и 220 В, что допускает работу от внешней электросети. Дизель-генератор устанавливают в хвостовой части поворотной платформы. Приводы всех механизмов — грузового, стрелоподъемного, поворотного, ходового и других — построены по стандартным схемам: электродвигатель — тормоз — редуктор — рабочий орган. На кранах малой грузоподъемности, преимущественно изготовленных на базе одноковшовых экскаваторов или из экскаваторных узлов, встречается также дизельный привод с механической или гидравлической трансмиссией.

Ходовая часть гусеничного крана состоит из неповоротной рамы, опирающейся на две приводные гусеничные тележки с многоопорными гусеничными звеньями, обеспечивающими низкие (до 0,1 МПа) давления на грунт. Каждая гусеница приводится в движение собственным механизмом. При движении на разворотах одну гусеницу затормаживают или включают двигатели гусениц для движения в разные стороны. Для повышения устойчивости у ряда моделей гусеничных кранов поперек гусениц располагают раздвижные гусеничные тележки.

Пневмоколесные краны имеют одинаковое с гусеничными кранами назначение и сходное с ними устройство поворотной части, но отличаются пневмоколесным ходовым оборудованием. Они бывают с нормальной базой или короткобазовые. Последние обладают повышенной маневренностью, что особенно важно для работы в стесненных условиях, в том числе внутри производственных помещений. В настоящее время в нашей стране производятся и находятся в эксплуатации пневмоколесные краны типов КС и МКП грузоподъемностью 16, 25, 36 и 100 т. Пневмоколесный кран грузоподъемностью 25 т показан на рис. 8.7.

Пневмоколесное ходовое оборудование может быть двух- или многоосным (до пяти осей). Короткобазовые краны имеют две оси со всеми поворотными колесами, что существенно повышает их маневренность. Рабочая скорость передвижения не превышает 5 км/ч, а транспортная достигает 35 км/ч и более (до 70 км/ч).

Крановые механизмы и механизмы передвижения кранов, кроме короткобазовых, до последнего времени имели индивидуальный электрический привод преимущественно постоянного тока (питаемый от силовой установки, состоящей из дизеля и электрогенератора). При работе в ограниченной зоне строительной площадки вместо дизеля используют электродвигатель трехфазного тока, питаемый от внешней электросети. В приводе кранов большой грузоподъемности обычно применяют два генератора постоянного тока — основной и вспомогательный. Первый служит для привода механизмов подъема и передвижения, а второй — для привода механизма вращения поворотной части и для цепей управления.

Все грузоподъемные операции пневмоколесные краны обычно выполняют, будучи установлены на выносные гидравлические опоры.

Лебедками называют грузоподъемные устройства в виде приводимого вручную или двигателем барабана с тяговым рабочим органом — стальным канатом. Их применяют для прямолинейного перемещения грузов и используют как самостоятельные машины и как составные части механизмов более сложных машин.

Подъемники применяют для вертикального перемещения груза (грузовые подъемники) и людей (пассажирские подъемники), размещаемых в кабинах или на площадках. Подъемники, которые вместе с грузами могут поднимать и людей, называют грузопассажирскими.

Вышки являются разновидностью подъемников, смонтированных на грузовых автомобилях.

Основной характеристикой грузоподъемной машины является грузоподъемность, под которой понимают наибольшую допустимую массу поднимаемого груза вместе с массой грузозахватных устройств. Кроме того, грузоподъемные машины характеризуются зоной обслуживания, в том числе высотой подъема груза, а также скоростями рабочих движений.

Подъемники предназначены для вертикального подъема людей и грузов при обслуживании осветительной сети, контактных линий общественного транспорта, при монтажных, строительных и ремонтных работах.

Подъемник — это вышка (рис. 8.8), которая состоит из смонтированной в задней части кузова грузового автомобиля телескопической мачты 3 с люлькой 2 в ее верхней части и механизмов подъема мачты и ее выдвижения. Для работы с грузами массой до 1 т вышку оборудуют кран- укосиной с лебедкой. Механизмы приводятся в движение от базового

Рис. 8.8. Вышка (общий вид): 1 — автомобиль; 2 — люлька; 3 — телескопическая вышка; 4 — выносная опора

Рис. 8.8. Вышка (общий вид): 1 — автомобиль; 2 — люлька; 3 — телескопическая вышка; 4 — выносная опора

|

автомобиля. Мачта представляет собой несколько трубчатых секций, вставленных одна в другую и раздвигаемых различными способами: канатно-блочной системой с помощью лебедки; гидравлически, для чего ее выполняют в виде телескопического гидроцилиндра, или комбинированно — нижняя секция гидроцилиндром, остальные — ка- натно-блочной системой. Вдвигаются секции гравитационно. Вход в люльку осуществляется через люк в полу или через боковой проем.

Перед переводом мачты в рабочее положение автомобиль устанавливают на выдвижные опоры 4 в его задней части. Для предупреждения падения секций мачты при обрыве канатов ее оборудуют замедлителями или ловителями. В качестве замедлителей используют компрессионные кольца на нижних торцах секций, которые разделяют все внутримачто- вое пространство на отдельные замкнутые полости. В случае упомянутой аварийной ситуации сжимаемый в этих полостях воздух замедляет опускание расположенных выше секций до безопасной скорости. Механические ловители при обрыве каната заклинивают падающую секцию.

Основными параметрами вышек являются: грузоподъемность, рабочая высота подъема и продолжительность подъема люльки.

Лебедками называют устройства для подъема грузов (подъемные лебедки) или горизонтального перемещения (тяговые лебедки). По виду привода они могут быть ручными и приводными (от электродвигателя, гидромотора или ДВС). Барабанные лебедки оборудуют одним или двумя барабанами. Лебедки используются в конструкциях шахтных подъемников (лифтов), а также в качестве подъемных устройств. Лебедки характеризуются тяговым усилием и скоростью движения каната (окружным усилием или скоростью на первом слое навивки каната на барабан или в набегающей на канатоведущий шкив ветви каната). Барабанные лебедки, кроме того, характеризуются канатоемкостью барабана — максимальной длиной каната, укладываемого на барабан.

Ручные лебедки наиболее просты по устройству. Их используют в основном как вспомогательное монтажное оборудование.

| -4- Чг' | № | |||

| ? | — | О — ? | Г | |

| 1L | ||||

| Q | ? | |||

| V | JJ |

| Рис. 8.9. Кинематическая схема двухдвигательной лебедки: 1 — вспомогательный двигатель; 2 — редуктор; 3 — основной электродвигатель для подъема и опускания номинального груза; 4—тормоз |

Многоскоростные лебедки широко применяют в подъемных механизмах кранов с электроприводом, работающих на монтаже строительных конструкций. Для привода такой лебедки используются два электродвигателя, установленные по разные или по одну сторону редуктора 2 (рис. 8.9). Для подъема и опускания номинального груза с номинальной скоростью используют основной двигатель 3 при невключенном, с вращающимся валом, вспомогательном двухскорост- ном двигателе 1. Малые грузы и крюк без груза поднимают и опускают вспомога

тельным двигателем 1, номинальная частота вращения вала которого значительно выше, чем у основного двигателя. «Посадочная» скорость, используемая при установке строительных конструкций в проектное положение, обеспечивается совместной работой основного двигателя в специальном режиме динамического торможения и вспомогательного двигателя на малой скорости. Как и у односкоростных лебедок, тормоз 4 устанавливают на быстроходном валу, обычно на валу основного двигателя.

В конструкциях машин с групповым приводом применяют также лебедки с двумя барабанами, посаженными на один вал. В этом случае каждый барабан подключают к единой трансмиссии через фрикционные муфты, благодаря чему оба барабана можно включить в работу как одновременно, так и поочередно.

Рис. 8.10. Ручная червячная таль: 1 — овально-звеньевая цепь; 2 — конический грузоподъемный тормоз; 3— звездочка; 4 — червячное колесо; 5 — крюк для подвешивания тали; 6— цепное колесо; 7 — червяк для подъема и опускания груза; 8 — ручная цепь для опускания и подъема груза; 9 — пластина, предохраняющая от выпадения цепи из обоймы; 10 — блок крюковой обоймы

Рис. 8.10. Ручная червячная таль: 1 — овально-звеньевая цепь; 2 — конический грузоподъемный тормоз; 3— звездочка; 4 — червячное колесо; 5 — крюк для подвешивания тали; 6— цепное колесо; 7 — червяк для подъема и опускания груза; 8 — ручная цепь для опускания и подъема груза; 9 — пластина, предохраняющая от выпадения цепи из обоймы; 10 — блок крюковой обоймы

|

Для подъема грузов небольшой массы (до 5 т) на высоту до 3 м, например при выполнении ремонтных работ, используют ручные тали (рис. 8.10), которые подвешивают к потолочным балкам, треногам и другим устройствам с помощью крюка 5. Тяговым органом является грузовая пластинчатая или овально-звенье- вая цепь 1, охватывающая звездочку 3, жестко связанную червячным колесом 4 червячного редуктора. Для подъема и опускания груза червяк приводят во вращение вручную цепью, охватывающей цепное колесо 6. Для увеличения КПД применяют двухзаходную несамотормозя- шую червячную передачу, а для удержания груза на весу — дисковый или конический грузоупорный тормоз. Во избежание спадания грузовой цепи со звездочек ее пропускают между блоком крюковой обоймы 10 и пальцами 9, соединяющими боковые пластины.

Для перегрузки грузов в складских и производственных помещениях, на монтажных площадках, а также для комплектования комбинированных однобалочных козловых и полукозловых кранов применяют тали с электрическим приводом — тельферы (рис. 8.11), перемещаемые по монорельсовым путям прямолинейного или замкнутого контура собственным механизмом передвижения 7. Подъемный механизм 2 элекгротали приводится в движение прифланцованным к корпусу 6 или встроенным в барабан 7 асинхронным короткозамкнутым крановым электродвигателем 8 через редуктор 5. Таль оснащена действующим автоматически нормально замкнутым дисковым электромагнитным тормозом 4. Управляют электроталью с помощью выносного пульта, подвешенного на гибком кабеле.

Грузоподъемность электроталей составляет обычно 0,25—5 т, высота подъема — до 6 м, скорость подъема груза — 8 м/мин, скорость передвижения — 20 м/мин. Известны также электротали грузоподъемностью Ют при высоте подъема до 20 м.

1 — собственный двигатель для передвижения по монорельсовой дороге; 2—подъемный механизм; 3 — пульт дистанционного управления, подвешенный на гибком канате; 4 — автоматический нормально-замкнутый дисковый электромагнитный тормоз; 5 — редуктор; 6 — корпус с прифланцованным подъемным механизмом;

7 — барабан; 8 — короткозамкнутый асинхронный электродвигатель

1 — собственный двигатель для передвижения по монорельсовой дороге; 2—подъемный механизм; 3 — пульт дистанционного управления, подвешенный на гибком канате; 4 — автоматический нормально-замкнутый дисковый электромагнитный тормоз; 5 — редуктор; 6 — корпус с прифланцованным подъемным механизмом;

7 — барабан; 8 — короткозамкнутый асинхронный электродвигатель

|

8.3. Транспортные, погрузочно-разгрузочные машины и специальные транспортные средства

Дрезины и мотовозы относятся к классу путевых машин, предназначенных для работы на магистральных, подъездных путях, при производстве маневров с целью подвоза материалов верхнего строения пути, доставки рабочих инструментов к месту работ и обратно. Для путевого хозяйства дрезины и мотовозы выпускаются с крановыми установками, обеспечивающими выполнение погрузочно-разгрузочных работ, работ на производственных базах ПМС. Они комплектуются двигателями внутреннего сгорания, гидропередачами, что дает возможность производить маневровые работы и доставку подвижных единиц с материалами верхнего строения пути в любое место.

Одна из первых «механизированных» инспекторских дрезин появилась в 1913 г., имея систему зубчатых передач, вращаемых двумя парами рабочих, за что у путейцев получила название «крути Гаврила». До 20-х гг. XX в. применялись также «механизированные» дрезины-качалки, которые имели кривошипы, вращавшие ведущую ось при «качании» (вручную) рычага, шарнирно связанного с кривошипами.

В дальнейшем они получили двигатель и вошли в классификацию как съемные дрезины типа СМ-4, ТД-1, ТД-3. Расширив сферу применения за счет использования погрузочно-разгрузочного и другого оборудования, дрезины получили широкое применение. Наиболее эффективными в путевом хозяйстве показали себя дрезины АГМУ и ДГКУ, из дрезин специального назначения (для монтажных работ) — АГВ.

Однако для решения современных задач их характеристики не отвечали потребностям путевого хозяйства, и в настоящее время создан комплекс путевых машин, базовым модулем которых является мотовоз транспортно-погрузочный МПТ, выпускаемый Тихорецким заводом железнодорожного машиностроения. На базе МПТ создан ряд специальных машин АДМ, АДМС, АДМ-СКМ, АКС.

Отличительной их чертой являются унифицированность и возможность создания на этой базе комплекса сменного оборудования для производства различных путевых работ.

Погрузочно-транспортный мотовоз МПТ(рш. 8.12) предназначен для погрузочно-разгрузочных работ, перевозки рабочих бригад и грузов при текущем содержании и ремонте железнодорожного пути; используется для маневровых работ на железнодорожных станциях, подъездных путях; служит источником питания для различного рода электрических путевых инструментов при выполнении ремонтных работ.

Мотовоз МПТ представляет собой самоходный двухосный экипаж. На передней консоли расположена несущая кабина с грузоподъемным краном, на задней под капотом — силовая установка (двигатель ЯМЗ- 238Б-14), передающая мощность через клиноременную передачу на трехфазный генератор, а через гидропередачу и карданный привод — на осевые редукторы колесных пар и компрессор (рис. 8.13). На современных мотовозах устанавливают более мощные гидропередачи ГП-300

Дата публикования: 2014-10-25; Прочитано: 3452 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!