|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Техническая характеристика устройства ФС1

|

|

Привод.................................................................................................................... ручной

Тип обрабатываемых рельсов.................................................................... Р75, Р65 и Р50

Режущий инструмент................................. две конические зенковки, изготовленные

целиком из инструментальной стали или со сменными стандартными многогранными твердосплавными режущими пластинами, крепящимися винтами

Тип пластин........................................................................ WCMX 06Т308 тв. сплав S45

Число пластин на 1 зенковку............................................................................................. 4

Размер снимаемой фаски, мм........................................................ (1,5—2) под углом 45°

Средняя подача, мм/об.................................................................................................. 0,25

Сила на ручке, Н............................................................................................................ 100

Время снятия фасок с двух сторон, мин............................................................................ 1

Габаритные размеры, м.............................................................................. 0,24x0,14x0,47

Масса, кг............................................................................................................................. 5

Устройство представляет собой несложную портативную конструкцию, режущими инструментами которой являются две конические зенковки (рис. 6.10), поворачивающиеся и перемещающиеся навстречу одна другой с помощью ручного привода. Приспособление предназначено

прежде всего для применения в полевых условиях, однако может быть использовано в стационарных условиях ПЧ, ПМС и т.д.

Устройство состоит из кронштейна 4 и откидной планки 8, которые соединяются через рычаги J и 7 с ручками 5, 6. Последние через храповые колеса 1, 10 и оправки 12, 17 передают винтовое движение зенковкам 14, 16. Устройство ФС1 имеет ограничители 2 и 13 размера фаски, положение которых относительно зенковок регулируется с помощью гаек 11, 18. Пружина 20 служит для регулирования усилия прижатия зенковок к рельсу. Устройство закрепляется в отверстии рельса вращением маховика 9, а отсоединяется вращением маховика 19.

Специальный рельсовый фаскосъемник ФС100-01 (рис. 6. 11) позволяет снимать фаску с двух сторон отверстия за один проход шпиндельного станка. Он состоит из двухплечевого резца, к концам которого винтами прикреплены режущие пластинки А и Б из твердого сплава. Резец выполнен поворотным относительно оси 3 на оправке 2 и подпружинен пружиной сжатия 4, размещенной в другом пазу резца. Фиксатор 1 ограничивает угол поворота резца, фиксируя его в начальном положении. Фаскосъемник устанавливают в шпиндель станка с помощью переходной втулки.

Рис. 6.10. Зенковка

Рис. 6.10. Зенковка

|

Рис. 6.11. Рельсовый фаскосъемник ФС100-01: 1 — фиксатор; 2 — оправка; 3 — ось; 4 — пружина; 5 — резец; А, Б — режущие пластинки

Рис. 6.11. Рельсовый фаскосъемник ФС100-01: 1 — фиксатор; 2 — оправка; 3 — ось; 4 — пружина; 5 — резец; А, Б — режущие пластинки

|

Для уплотнения отверстий в рельсах методом поверхностного пластического деформирования используются рельсовые раскатники (рис. 6.12) с деформирующими твердыми шариками 8, расположенными в сепараторе 7. Сепаратор охвачен втулкой в сборе 3, на которой выполнено шесть резьбовых отверстий. С помощью винта 2, ввернутого в одно из этих отверстий и входящего торцом в одно из трех конусных углублений на сепараторе, раскатник настраивают на требуемый диаметр упрочняемого отверстия: 34, 35 или 36 мм. Шарики изнутри сепаратора распирают конусы в сборе 1, подпружиненном пружиной б относительно сепаратора и втулки. Конус введен в расточку конического 4 или цилиндрического 5 хвостовика и скреплен с ним штифтом.

Рис. 6.12. Рельсовый раскатник: а — разрез; б — внешний вид; 1 — конус; 2 — винт; 3 — втулка; 4 — конический хвостовик; 5— цилиндрический хвостовик; 6— пружина; 7— сепаратор; 8— шарик

Рис. 6.12. Рельсовый раскатник: а — разрез; б — внешний вид; 1 — конус; 2 — винт; 3 — втулка; 4 — конический хвостовик; 5— цилиндрический хвостовик; 6— пружина; 7— сепаратор; 8— шарик

|

Рельсорезные станки. Общие сведения. Рельсорезные станки — один из широко распространенных видов МПИ, применяемого при ремонтно- путевых работах. Давно используемые ножовочные рельсорезные станки с избирательным гидроприжимом хорошо зарекомендовали себя при резании незакаленных рельсов. В то же время при резании объемнозака- ленных рельсов эти станки не очень эффективны из-за высокой твердости рельсового металла, приближающейся к твердости машинных ножовочных полотен. Повысить производительность при обеспечении качественного резания закаленных рельсов удалось путем применения абразивных кругов. Эти круги, армированные сеткой из стекловолокна, обладают повышенной механической прочностью, что исключает их разрушение при резании рельсов даже при скорости 80 м/с.

Технические характеристики некоторых рельсорезных станков приведены в табл. 6.2.

Таблица 6.2

Основные характеристики рельсорезных станков

|

Окончание табл. 6.2

|

|

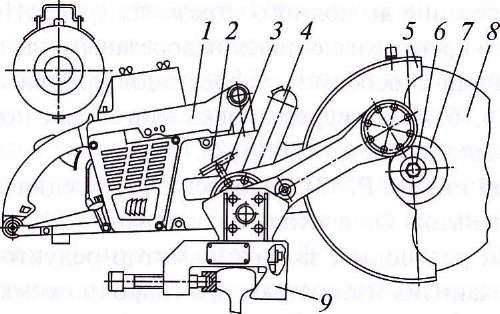

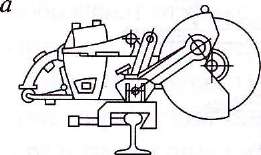

Рельсорезный станок РМК (рис. 6.13) предназначен для резки объем - нозакаленных и незакаленных рельсов типов Р50, Р65, Р75. Он состоит из двух основных частей: абразивно-отрезного устройства и направля-

Рис. 6.13. Рельсорезный станок РМК: 1 — кожух; 2 — пружина; 3 — искроотсекатель; 4 — винт; 5 — Т-образная ось; 6, 16 — зажимы; 7 — хомут; 8 — корпус редуктора; 9 — приводной бензиновый двигатель; 10 — бензобак; 11 — рукоятки; 12 — стойка; 13 — шарнирный узел; 14 — отверстие; 15— фиксаторы; 17, 18, 19— болты; 20— зажимное устройство; 21 — отрезной круг; 22 — нажимная шайба; 23 — гайка; 24 — угольник

Рис. 6.13. Рельсорезный станок РМК: 1 — кожух; 2 — пружина; 3 — искроотсекатель; 4 — винт; 5 — Т-образная ось; 6, 16 — зажимы; 7 — хомут; 8 — корпус редуктора; 9 — приводной бензиновый двигатель; 10 — бензобак; 11 — рукоятки; 12 — стойка; 13 — шарнирный узел; 14 — отверстие; 15— фиксаторы; 17, 18, 19— болты; 20— зажимное устройство; 21 — отрезной круг; 22 — нажимная шайба; 23 — гайка; 24 — угольник

|

Абразивно-отрезное устройство состоит из приводного бензинового двигателя 9 с бензобаком 10 и съемным стартером, редуктора 8, отрезного круга 21 с защитным кожухом 1 и рукояток 11.

Двигатель одноцилиндровый двухтактный «Урал 2Т Электрон» с принудительным воздушным охлаждением и центробежной фрикционной муфтой, состоящей из двух частей — ведущей и ведомой. Ведущая часть муфты установлена на хвостовике коленчатого вала двигателя и состоит из поводка, грузов в виде кольцевых секторов и спиральных пружин. Ведомая часть муфты (ступица) установлена на шлицах на хвостовике ведущей валу шестерни редуктора станка. Подшипники коленчатого вала, рабочие поверхности, детали кривошипно-шатунной группы во время работы двигателя смазываются маслом, входящим в состав топливной смеси.

Редуктор состоит из корпуса 8, ведущей вал-шестерни (13 зубьев) и ведомого конического зубчатого колеса (21 зуб), на валу которого закреплен фланец с отрезным кругом 21. Ведущий и ведомый валы редуктора вращаются в подшипниках качения. Для смазки подшипников и зубчатых колес редуктор заполняется консистентной смазкой.

Отрезной круг устанавливается на фланец и закрепляется гайкой 23 с левой резьбой, усилие которой передается через нажимную шайбу 22 и картонные прокладки. Фланец имеет две ступицы для установки отрезных кругов с центровочными отверстиями диаметром 25 и 32 мм. Если фланец установлен стороной, на которой ступица имеет иной размер, чем на отрезном круге, то фланец следует снять с вала и установить другой стороной. Поворотный защитный кожух 1 отрезного круга крепится к корпусу 8 редуктора и фиксируется при резании в нужном положении фиксатором 15. Для установки отрезного круга на кожухе предусмотрена крышка, удерживаемая в закрытом положении зажимом 16. Для открытия крышки кожуха необходимо освободить фиксаторы 15 и повернуть кожух вокруг оси в положение, при котором другие детали не мешают открыть крышку.

Для защиты ног оператора от искр раскаленного металла на корпусе редуктора закреплен складывающийся металлический искроот- секатель 3, который фиксируется в транспортном положении пружиной 2.

Направляющая рама станка состоит из установочной опоры с рельсовым захватом в форме скобы, зажимного устройства 20 и поворотной двухзвенной шарнирной направляющей. На опоре имеется шаб

лон для точной установки направляющей рамы относительно метки на рельсе. Зажимное устройство 20 (винт с фиксатором) дает возможность закрепить станок на рельсе за несколько секунд. Первым звеном двухзвенной шарнирной направляющей является прямолинейная балка, которая может поворачиваться вокруг оси в вертикальной плоскости на 180° — с одной на другую сторону рельса. С каждой стороны рельса балка при помощи фиксатора может быть установлена неподвижно в трех промежуточных положениях под разными углами к горизонту.

Совпадения плоскостей резания при повороте абразивно-отрезного устройства на 180° (на другую сторону рельса) добиваются подбором числа прокладок.

В комплект поставки станка входят кассета для переноски отрезных кругов и инструмент. Станок может быть укомплектован деревопиль- ным аппаратом, позволяющим использовать его в качестве бензомоторной пилы.

|

д

Рис. 6.14. Схема резания рельса станком РМК

Рис. 6.14. Схема резания рельса станком РМК

|

Для резания рельса устанавливают станок РМК на рельс и закрепляют на нем посредством зажимного устройства 20 (рис. 6.14, а), абразивно-отрезное устройство фиксируется. Запускают двигатель и прогревают на холостом ходу при малой частоте вращения; при этом абразивный диск не вращается, так как центробежная фрикционная муфта выключена. Увеличивая частоту вращения двигателя дроссельным рычагом, включают в работу фрикционную муфту, приводя во вращение отрезной круг.

Резание рекомендуется выполнять в три стадии. На первой стадии балку при помощи фиксатора устанавливают в среднее (промежуточное) положение, поворотный защитный кожух 7 отрезного круга 21 фиксируют в нужном положении фиксатором 75 и, подведя отрезной круг к рельсу, начинают резание с боковой грани головки рельса (см. рис. 6.14, а); прорезают головку и шейку рельса до момента касания абразивным диском подошвы рельса (рис. 6.14, б).

На второй стадии балку (см. рис. 6.14, б) без помощи фиксатора устанавливают в крайнее нижнее положение, защитный кожух 7 фиксируют в нужном положении фиксатором 75, вращающийся диск 21 осторожно отводят назад, не выводя его полностью из уже имеющегося пропила, подводят к боковой грани подошвы рельса и продолжают резание, насколько позволяет диаметр круга (рис. 6.14, в).

На третьей стадии двигатель останавливают, абразивно-отрезное устройство вместе с рычагом (см. рис. 6.14, в) заводят сверху на балку и при отпущенном зажиме 6 поворачивают в горизонтальной плоскости на 180°. Балку поворачивают в вертикальной плоскости на 180° — с одной стороны рельса на другую — и устанавливают без помощи фиксатора в крайнее нижнее положение (рис. 6.14, г). Вновь запускают двигатель и заканчивают резание рельса (рис. 6.14, д).

Заглублять диск в рельс следует свободно, добиваясь использования всей мощности двигателя. Попытка чрезмерно форсировать резание может привести к снижению режущей способности диска, к его нагреву сверх нормы и даже к поломке. Во время резания очень важно постоянно покачивать абразивно-отрезное устройство, слегка приподнимая и опуская его.

Рельсорезный станок РР80 (рис. 6.15) предназначен для резки объем- нозакаленных и незакаленных рельсов типов Р50, Р65, Р75. Он соответствует всем требованиям системы стандартов РФ по безопасности труда, в том числе по допустимой скорости абразивного круга (80 м/с) для ручных станков.

Станок РР80 состоит из двух основных частей: абразивно-отрезного устройства и направляющей рамы.

Абразивно-отрезное устройство образуют бензиновый двигатель 7 (с ременной передачей) в сборе с кронштейном двухтактным марки «Stihl» с принудительным воздушным охлаждением и центробежной фрикционной муфтой. Кронштейн представляет собой сварную конструкцию, крепящуюся на двигателе. Во втулку кронштейна ввернут винт 2 с пружиной 3, фиксирующий абразивно-отрезное устройство на раме.

Рис. 6.15. Рельсорезный станок РР80: 1 — бензиновый двигатель с приводом; 2 — винт; 3 — пружина; 4 — кронштейн; 5— защитный кожух; 6— болт; 7— нажимная шайба; 8 — отрезной круг; 9— направляющая рама с винтовым зажимом

Рис. 6.15. Рельсорезный станок РР80: 1 — бензиновый двигатель с приводом; 2 — винт; 3 — пружина; 4 — кронштейн; 5— защитный кожух; 6— болт; 7— нажимная шайба; 8 — отрезной круг; 9— направляющая рама с винтовым зажимом

|

После установки станка на рельс (рис. 6.16, а), прежде чем приступить к резанию, прогревают двигатель на холостом ходу при малой частоте вращения (при этом абразивный диск не вращается, так как центробежная фрикционная муфта выключена). Затем увеличивают частоту вращения двигателя дроссельным рычагом, приводя во вращение отрезной круг.

|

|

|

Разрез рекомендуется выполнять в две стадии. На первой стадии, подведя отрезной круг к рельсу, начинают резать с боковой грани головки рельса (рис. 6.16, б), прорезают головку и шейку рельса до момента касания абразивным диском подошвы рельса. На второй стадии вращающийся диск осторожно отводят назад, не выводя его полностью из уже имеющегося пропила, подводят к боковой грани основания подошвы рельса

и продолжают резание до полного отрезания (рис. 6.16, в). Если из-за износа отрезного круга рельс остался недорезаным, выполнять его дорезание можно двумя способами: с перестановкой двигателя на верхнее отверстие (рис. 6.16, г); без перестановки двигателя с поворотом головки в вертикальной плоскости (рис. 6.16, д).

Рельсорезный станок РМ5Г1И (рис. 6.17) предназначен для резки незакаленных рельсов. Он состоит из основания 21 с несъемным быстродействующим рельсовым захватом, мотор-редуктора 22, пильного механизма и механизма избирательного гидроприжима. Рельсовый захват представляет собой кронштейн 19, между ребрами которого на оси 8 установлен откидной упор 12 с фиксирующим штырем 10 и зажимным винтом 13, вращаемым ручкой 14.

Мотор-редуктор состоит из червячного редуктора и встроенного электродвигателя с выключателем. Заливка масла в редуктор производится через отверстие, закрываемое пробкой-воздушником, до уровня контрольной пробки, слив масла — через отверстие, закрываемое пробкой.

1 2 3 4 5 6 7 8 9 10 11

Рис. 6.17. Рельсорезный станок РМ5ГМ: 1, 11 — рукоятки; 2— кабельная вилка; 3 — гидроцилиндр; 4— стойка; 5— фиксатор; 6, 8 — оси; 7 — рычаг; 9, 29 — регулировочные болты; 10 — штырь; 12 — откидной упор; 13 — винт зажима; 14 — ручка зажима; 15 — болт натяжения; 16 — натяжная скоба; 17, 20 — винты; 18 — упор; 19 — кронштейн; 21 — основание; 22 — мотор- редуктор; 23 — направляющая призма; 24 — прокладки; 25 — пильная рама; 26 — поводок; 27 — шатун; 28 — кривошип; 29 — регулировочный болт

Рис. 6.17. Рельсорезный станок РМ5ГМ: 1, 11 — рукоятки; 2— кабельная вилка; 3 — гидроцилиндр; 4— стойка; 5— фиксатор; 6, 8 — оси; 7 — рычаг; 9, 29 — регулировочные болты; 10 — штырь; 12 — откидной упор; 13 — винт зажима; 14 — ручка зажима; 15 — болт натяжения; 16 — натяжная скоба; 17, 20 — винты; 18 — упор; 19 — кронштейн; 21 — основание; 22 — мотор- редуктор; 23 — направляющая призма; 24 — прокладки; 25 — пильная рама; 26 — поводок; 27 — шатун; 28 — кривошип; 29 — регулировочный болт

|

Осевой люфт червяка регулируют прокладками, положение червячного колеса по отношению к червяку — прокладками.

Пильный механизм (см. рис. 6.17) состоит из кривошипа 28, шатуна 27, пильной рамы 25 с крышкой и направляющей призмы 23 с поводком 26. Поводок установлен шарнирно на цапфе корпуса мотор-редуктора и во время резания свободно поворачивается вокруг цапфы вместе с пильным механизмом. Осевой люфт в клеммном соединении поводка с цапфой регулируют болтами 29 (см. рис. 6.17). Пильный механизм по окончании резания при транспортировке станка запирают фиксатором 5 на стойке 4 основания. Эта стойка обеспечивает вертикальное перемещение пильного механизма в процессе резания рельса. Ножовочное полотно крепят к пильной раме винтами 17 и 20, при этом винт 17, проходящий через натяжную скобу 16, полностью затягивают после натяжения ножовочного полотна болтом 15. Люфт пильной рамы в горизонтальной плоскости регулируют прокладками 24, а в вертикальной плоскости — регулировочными болтами 9.

К источнику электроэнергии станок подключается четырехжильным кабелем с кабельной вилкой. Четвертая жила кабеля заземляющая.

По заказу может поставляться модификация станка для резания металлопроката, оборудованная специальными тисками.

Перед установкой станка на рельс необходимо вытащить до упора штырь 10 (см. рис. 6.17) и откинуть вверх упор 12 захвата. Станок устанавливают на рельс специальными упорами 18 основания 21, упор 12 возвращают в нижнее положение и фиксируют его штырем 10. Винтом 13, вращаемым ручкой 14, станок закрепляют на рельсе. Пильный механизм освобождают от фиксатора 5 и плавно, без удара, опускают ножовочное полотно на головку рельса. Открывают запирающий клапан гидроцилиндра поворотом рукоятки. Включают электродвигатель выключателем на пульте управления станка. Вращение выходного вала мотор-редуктора посредством кривошипно-шатунного механизма преобразовывается в возвратно-поступательное движение пильной рамы по направляющей призме, и ножовочное полотно, укрепленное на пильной раме, при рабочем ходе производит резание рельса. После того как ножовочное полотно примерно на 3 мм врежется в головку рельса, плавно закрывают запирающий клапан гидроцилиндра рукояткой. В случае заедания ножовочного полотна во время резания уменьшают давление в гидроцилиндре, регулируя его переливным клапаном или приоткрывая запирающий клапан.

Нагрузка ножовочного полотна при рабочем ходе и разгрузка при холостом осуществляются гидроцилиндром. При рабочем ходе пильной рамы (движение вперед от мотор-редуктора) рычаг 7 (см. рис. 6.17) скользит по наклонному пазу в крышке пильной рамы и, поворачиваясь вокруг опорной оси 6, перемещает шток гидроцилиндра вниз, сжимая масло в рабочей камере и нагружая ножовочное полотно силой, пропорциональной толщине распиливаемой части рельса.

Рельсошлифовальные станки с абразивным инструментом широко применяются для зачистки наплавленных дефектных мест рельсов, крестовин и стрелочных переводов, с последующим доведением профиля до удовлетворения требованиям конкретных условий эксплуатации. Кроме того, с помощью ручных рельсошлифовальных станков выполняется зачистка рельсов в зоне приварки рельсовых соединителей, удаление наплывов металла в зоне вторичной приварки соединителей, а также заточка инструментов различного назначения.

Рельсошлифовалка МРШЗ предназначена для зачистки наплавленных концов рельсов, крестовин и остряков переводов, выполнения различных зачистных и заточных работ в производственных условиях.

Техническая характеристика рельсошлифовалки МРШЗ

Приводной электродвигатель............................................... трехфазный асинхронный

(220 В, 50 Гц)

Мощность на валу электродвигателя при 2800 об/мин, кВт......................................... 0,4

Диаметр шлифовального круга, мм.............................................................................. 200

Максимальная окружная скорость круга, м/с.................................................................. 40

Габаритные размеры, м.......................................................................... 0,48x0,247x0,214

Масса, кг........................................................................................................................ 11,5

Рельсошлифовалка (рис. 6.18) состоит из асинхронного электродвигателя 2, выключателя 15, шлифовального круга 11 и устройств для его крепления. К источнику электроэнергии она подключается кабелем с кабельной вилкой. Удлиненный вал 14 двигателя рельсошлифовалки позволяет консольно закрепить шлифовальный круг, что дает возможность производить работу в труднодоступных местах. Шлифовальный круг закрепляется двумя зажимными шайбами б и 7 с мягкими прокладками. Для безопасности работ шлифовальный круг защищен кожухом, состоящим из двух половин — стальной штампованной 8 и алюминиевой 5. В последней размещены уплотнения 12, предохраняющие подшипник 4 от проникновения абразивной пыли. Выключатель рель- со-шлифовалки размещен в заднем подшипниковом щите.

Рис. 6.18. Рельсошлифовалка МРШЗ: 1, 4 — подшипники; 2 — приводной электродвигатель; 3 — хобот; 5, 8 — половины защитного кожуха; 6,7— зажимные шайбы; 9— гайка; 10, 13 — втулки; 11 — шлифовальный круг; 12 — уплотнения; 14 — вал; 15 — выключатель

Рис. 6.18. Рельсошлифовалка МРШЗ: 1, 4 — подшипники; 2 — приводной электродвигатель; 3 — хобот; 5, 8 — половины защитного кожуха; 6,7— зажимные шайбы; 9— гайка; 10, 13 — втулки; 11 — шлифовальный круг; 12 — уплотнения; 14 — вал; 15 — выключатель

|

Перед началом работы рельсошлифовалки необходимо убедиться в надежности крепления шлифовального круга. Прорезная гайка 9 (см. рис. 6.18) должна быть плотно затянута и зашплинтована, круг 11 должен быть насажен на втулку 10 с зазором 0,05...0,1 мм и надежно зажат зажимными шайбами 6 и 7 через картонные прокладки, имеющие диаметр на 4 мм больше диаметра нажимных шайб.

Шлифовальный круг перед постановкой должен быть испытан на вращение с установленной частотой в соответствии с требованиями ГОСТ 12.3.028-82: для круга диаметром 200 мм эта частота составляет 4200 об/мин, диаметром 150 мм — 3150 об/мин. Круг без трещин при легком постукивании деревянным молотком должен издавать чистый звук. После установки круга на собранной рельсошлифовалке производится его опробование на холостом ходу в течение не менее 5 мин. К работе можно приступать, только убедившись в целости шлифовального круга и отсутствии биения.

Сверлошлифовалка СШ1 является МПИ универсального назначения. Она предназначена для сверления отверстий в деревянных шпалах и зачистки наплавленных концов рельсов, крестовин и остряков стрелочных переводов при ремонтных работах на железнодорожных путях.

Дата публикования: 2014-10-25; Прочитано: 6090 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!