|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Категорически запрещается вводить в РСП компоненты, име-ющие органическую природу, а также металлические горючие, сплавы металлов и их гидриды

|

|

Основным компонентом РСП является окислитель, роль которого в большинстве рецептур как у нас, так и за рубежом (США, Франция) выполняет ПХА, выпускаемый в соответствии со строгими техническими условиями (ТУ). Наиболее трудоемкой операцией приготовления РСП является подготовка ПХА, т.к. от его влажности, формы частиц и их распределения по размерам зависят как реологические свойства топливных масс, так и физико-механические характеристики топлива.

Установлено, что наилучшие результаты достигаются при использовании ПХА с двух- или трехфракционным составом, т.к. такое распределение позволяет добиться плотной упаковки частиц и минимального расстояния между ними.

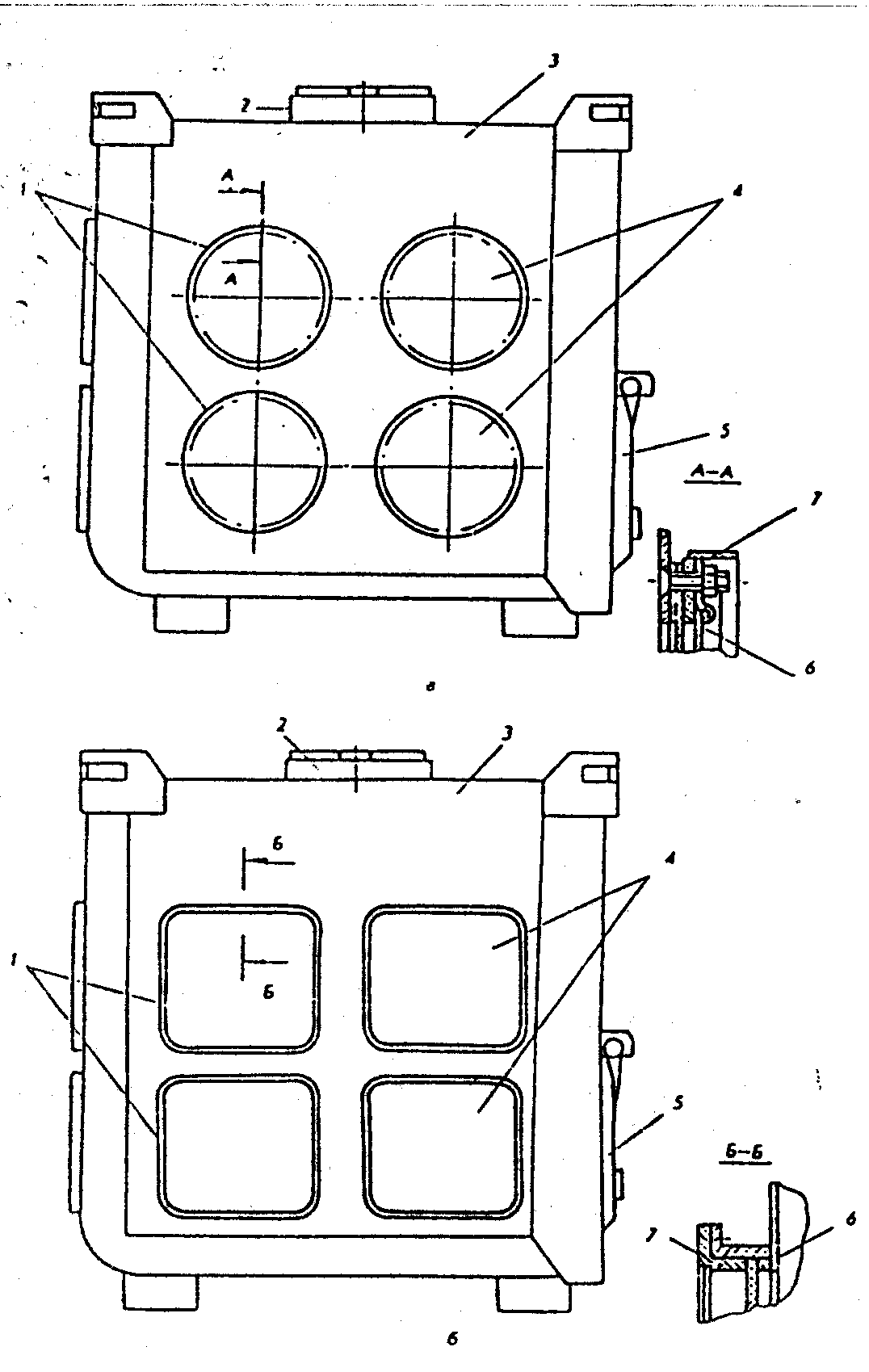

Получение требуемого распределения частиц по размерам и выполнение предусмотренных ТУ размеров и формы частиц являются важнейшими задачами процесса приготовления окислителя. Крупные фракции частиц ПХА поступают в специальном контейнере УК-1 или УК-1М (рисунок 55) с требуемым гранулометрическим составом и влажностью [48].

Транспортный контейнер УК-1 предназначендля транспортирования, хранения и смешения сухихпорошкообразных ВМ в производствах ЭКС. Он имеет два варианта исполнения, которые отличаются друг от друга только формой защитных мембран (ЗМ) у вышибных поверхностей (ВП): прямоугольной икруглой. Транспортные контейнеры УК-1 могут изготавливаться как из нержавеющей стали (УК-1М), так и из алюминия (УК-1А). В целях обеспечения безопасности для каждого ВМ определяется свой коэффициент заполнения (КЗ) [52].

Конструктивно транспортный контейнер (ТК) УК-1 выполнен в виде жесткого металлического корпуса 3, сверху которого имеется загрузочный люк 2, а сбоку выгрузочный люк 5, закрываемый крышкой. Две боковые и задняя стенки контейнера имеют окна 1, которые закрываются защитными мембранами 4 (вставками − вышибными поверхностями). Герметичность соединения ЗМ и корпуса обеспечивается прокладкой 6, которая поджимается фланцем 7. Для предохранения ЗМ от разрушения при транспортировании и хранении (в случае удара) установлена крупноячеистая сетка.

1 − окна; 2 − загрузочный люк; 3 − корпус; 4 − защитные мембраны;

5 − выгрузочный люк; 6 − резиновая прокладка; 7 − прижимной фланец

Рисунок 55 − Транспортный контейнер УК-1М: а − с круглыми

защитными мембранами; б − с квадратными защитными мембранами

Общая площадь поверхностей мембран составляет 21 % (для ряда ВМ 40 %) всей поверхности аппарата. В качестве материала для вышибных элементов используется электропроводящий полипропилен − СПП толщиной 3 мм. Применение данного материала продиктовано конструктивными соображениями: при достаточной жесткости и прочности этот материал имеет небольшую плотность (около 0,3 г/см3).

Технические характеристики ТК УК-1М:

| Объем | около 1,13 м3. |

| Диаметр загрузочного люка | 200 мм. |

| Габаритные размеры выгрузочного люка | 780×380 мм. |

| Габаритные размеры УК-1М, м: длина ширина высота | 1,3; 1,0; 1,2. |

| Масса | 280 кг. |

Контейнер УК-1М выполнен из нержавеющей стали, кроме крышки выгрузочного алюминиевого люка, которая оснащена резиновой прокладкой. В загрузочный люк вставляется патрон с силикагелем для поглощения влаги. В крышке загрузочного люка закреплены два клапана, которые предназначены для уравнивания давления внутри контейнера с внешним атмосферным давлением. Описанная конструкция прошла широкие испытания, которые показали ее хорошую взрывобезопасность.

Для проведения операции смешения контейнер ставится на специальную раму с гидроприводом, которая осуществляет его вращение.

Созданный ТК УК-1 позволяет расширить область его применения, в частности, использования в технологических поточных линиях для межфазового транспортирования, приготовления РСП и накопления РСП.

Получение готовых смесей порошков в единых унифицированных контейнерах УК-1 и доставка их на фазу заполнения контейнерным способом значительно упрощают транспортирование, снижают потери продукта и опасность процесса, стабилизируют технологические параметры, обеспечивают гибкость и мобильность технологического процесса в части приготовления как малых, так и крупных партий полуфабрикатов. В этом случае контейнер УК-1 используется в качестве смесительной емкости или емкости для «освежения» (взрыхления) РСП после длительного хранения или транспортирования.

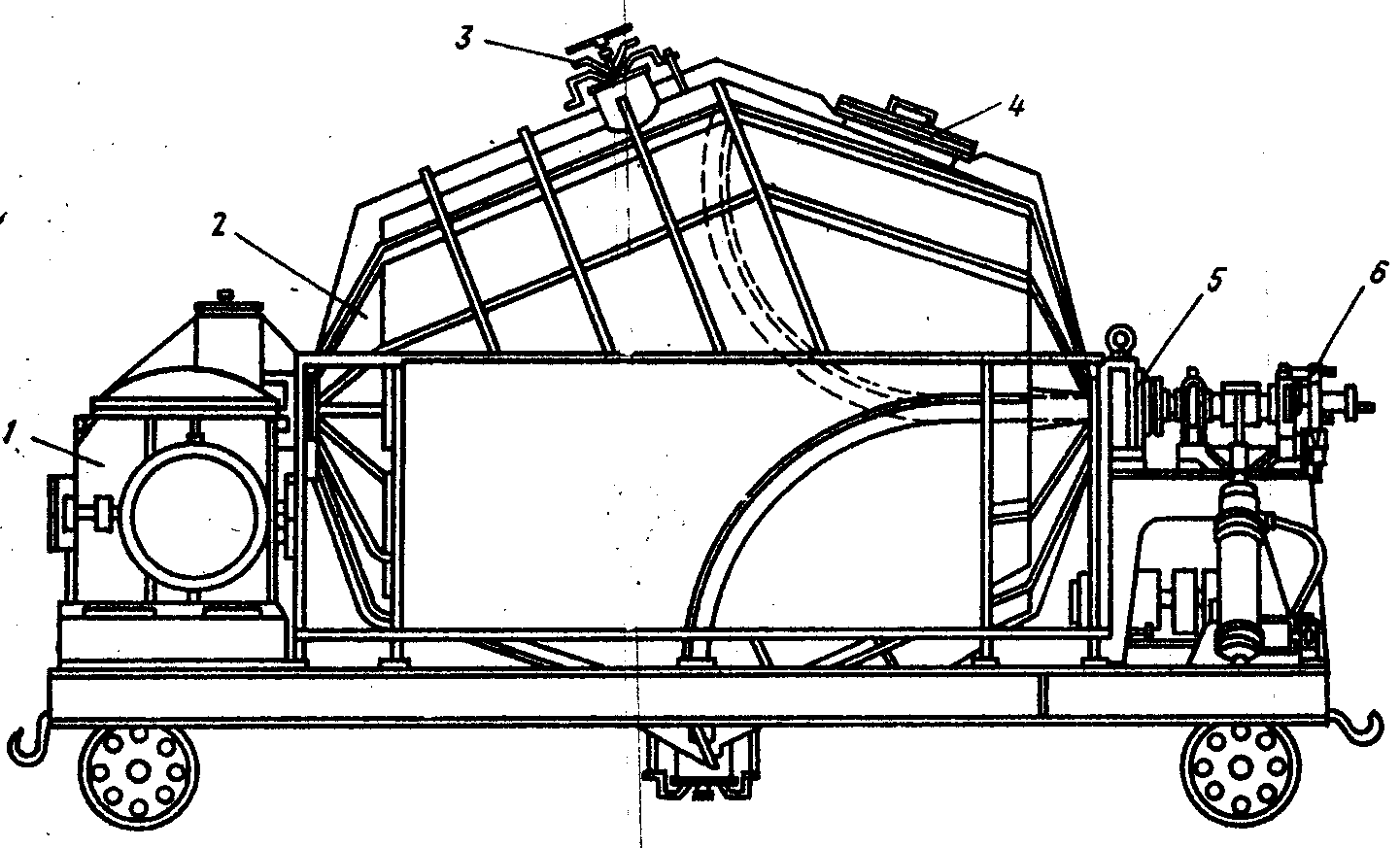

Мелкую фракцию с размером частиц менее 50 мкм получают измельчением «отсева» на специальных мельницах. Для приготовления РСП можно использовать контейнер КС-4А (рисунок 56) или смеситель ССК-1 (рисунок 57) [48].

1 − привод ротора; 2 − ротор; 3 − загрузочный люк; 4 − лаз с вышибной крышкой; 5 − загрузочное сопло; 6 − коллектор

Рисунок 56 − Контейнер-смеситель КС-4А

1 − корпус (сварная рамная конструкция); 2 – дверь для обслуживания привода; 3 – боковой люк; 4 – шарниры поводковой вилки;

5 – траверса; 6 – ложемент контейнера

Рисунок 57 − Смеситель ССК-1

В сравнении с двухопорной конструкцией в смесителе ССК-1 консольного типа (см. рисунок 56) представляется большая свобода при манипуляциях с контейнером во время работы. Все узлы смесителя ССК-1 закреплены на корпусе 1, который представляет собой сварную рамную конструкцию, обеспечивающую необходимую устойчивость и прочность при воздействии динамических нагрузок.

Ложемент 6 контейнера установлен в шарнирах 4 поводковой вилки, закрепленной на центральном валу. Внутри герметичного корпуса расположен привод, состоящий из электродвигателя с редуктором и цепной передачи. Здесь для удобства обслуживания предусмотрены дверь 2 и боковой люк 3. Надежное крепление контейнера в ложементе обеспечивается траверсами 5 верхнего и боковых прижимов. Траверсы перемещаются с помощью пневмоцилиндров. В рабочее положение под наклоном ложемент с контейнером устанавливается и фик-сируется также пневмоцилиндрами.

В начале работы ложемент смесителя устанавливается в исходное горизонтальное положение и электропогрузчик вкладывает в него контейнер с продуктом (рисунок 58, положение I).

положение I − установка ТК в смеситель ССК-1; положение II − режим перемешивания; положение III − съем ТК

Рисунок 58 − Порядок работы смесителя ССК-1 с ТК УК-1

С пульта управления смеситель включается в работу. Контейнер зажимается, наклоняется и фиксируется в рабочем положении (см. рисунок 58, положение II). В конце операции фиксатор включает вращение контейнера.

По истечении заданного времени вращения электродвигатель отключается, происходят торможение и ориентация ложемента в горизонтальное, а затем в исходное положение. Контейнер освобождается, электропогрузчик снимает и увозит контейнер сготовой смесью (см. рисунок 58, положение III).

Смеситель работает в автоматическом режиме по заданному алгоритму в соответствии с циклограммой. Система управления состоит из пневматической и электрической частей. Предусмотрены все необходимые блокировки, исключающие возникновение аварийных ситуаций.

Информация о готовности к пуску, работе электро- и пневмосистем передается в помещение пультовой.

Схема технологического процесса приготовления РСП в США представлена на рисунке 59 [49].

1 − питательный бункер с окислителем; 2 − загрузочное устройство;

3 – сито; 4 − псевдоожижитель; 5 − низкоскоростной

микропульверизатор; 6 − микрораспылитель; 7 − шаровой затвор;

8 − высокоскоростной микропульверизатор; 9 − циклон;

10 − транспортер; 11 − бункер для взвешивания; 12 − смеситель;

13 − контрольное сито; 14 − хоппер с окислителем

Рисунок 59 − Схема установки для приготовления окислителя ТРТ

2.7.2.2 Технологический процесс приготовления пасты

Паста − это высококонцентрированная суспензия. Технологический процесс приготовления пасты преследует две цели:

- флегматизацию энергетической добавки (металлические горючие или их сплавы, гидриды металлов);

- упрощение технологического процесса смешения топливной массы.

В зависимости от вязкости горюче-связующего смешение жидких компонентов с порошкообразными наполнителями может осуществляться по технологическим схемам:

- для низковязких горюче-связующих (вязкость ниже 100 Па·с) с использованием смесителя планетарного типа (рисунок 60);

- высоковязких (вязкость 1000-1500 Па·с) с использованием смесителя лопастного типа (Вернер-Пфляйдерера) с выгрузочным шнеком, расположенным в нижней части смесителя с последующим усреднением ее в накопительной емкости объемом 13 м3.

1 − термопара; 2 − вал; 3 − редуктор; 4 − люк; 5 − мешалки; 6 − корпус

Рисунок 60 − Схема планетарного смесителя

Процесс приготовления горючей основы ТРТ и материала для покрытия стенок камеры, разработанной в США, представлен на рисун-ке 61 [49].

На пункте приготовления горючего сначала осуществляется смешение компонентов полимерного связующего и различных добавок, используемых для улучшения физических свойств ТРТ и регулирования скорости горения. Такую смесь называют «субсмесью». Затем в нее добавляют металлический порошок и другие твердые компонен-

ты [49].

1 − автоцистерна с пластификатором; 2 − резервуар для хранения

пластификатора; 3 − бункер для взвешивания; 4 − резервуар для

хранения жидкого горючего; 5 − автоцистерна с жидким горючим;

6 − дополнительные жидкие ингредиенты; 7 − питатель твердых

ингредиентов; 8 − резервуар приготовления премикса; 9 − ингредиенты изолирующего материала; 10 − передвижной смеситель;

11 − бак-сборник премикса; 12 − перекачивающий насос;

13 − дозирующий насос; 14 − вертикальный тигель со смесью;

15 − передвижной бак с премиксом

Рисунок 61 − Процесс приготовления горючей основы ТРТ

и материала для покрытия стенок камеры

2.7.2.3 Подготовка технологической оснастки

Технологическая оснастка в сборе с корпусом (прессформой) предназначена для формования заряда и определяет его геометрические размеры.

Оснастка делится на основную и вспомогательную. К основной относится та оснастка, рабочие поверхности которой соприкасаются с топливной массой, на нее наносится антиадгезионное покрытие.

Антиадгезионное покрытие − это тонкая пленка, получаемая нанесением раствора силиконового каучука на поверхность оснастки. Наибольшее применение нашел диметилсилоксановый каучук СКТ-40 в виде 7 и 15%-ного раствора в бензине. Наносится послойно. В раствор вводится отвердитель и катализаторы.

2.7.2.4 Подготовка корпусов

Для обеспечения скрепления заряда СРТТ с корпусом и теплозащитным покрытием на последнее наносят клеевой состав. Одним из наиболее эффективных способов надежного крепления заряда к корпусу через ТЗП является совулканизация, протекающая на контактной границе.

Клеевой состав готовится в лопастном смесителе и наносится на поверхность теплозащитного покрытия с помощью установки УП-1 послойно.

Подготовленный корпус с технологической оснасткой собирается на специальном стенде.

2.7.2.5 Смешение топливной массы и формование зарядов

В настоящее время наибольшее применение для изготовления зарядов СРТТ нашли две технологические схемы:

- способ литья под небольшим давлением;

- свободное литье.

Способ литья под небольшим давлением. Этот способ позволяет перерабатывать топливные массы с общим содержанием наполнителя до 90 % масс.

Особенности отработанной технологии позволяют изготавливать вкладные и прочно скрепленные с корпусом двигателя заряды СРТТ простых и сложных геометрических форм с использованием прецизионного литья без последующей механической обработки, а также получать односоставные, двухсоставные и многослойные заряды.

Максимальный диаметр изготавливаемых моноблочных зарядов СРТТ составляет 2,5 м при массе более 50 тонн. Возможно получение зарядов с массой более 80 тонн диаметром свыше 3 м и со значительно более широкими пределами по габаритам для секционных зарядов, состоящих из отдельных топливных блоков [83].

Технологический процесс смешения топливных масс и формования зарядов по методу литья под давлением проводится в смеситель-ных аппаратах непрерывного действия (СНД). Установка СНД (рисунок 62) позволяет совмещать подачу порошкообразных и жидких компонентов и их непрерывное смешение. Компоненты топлива, дозируемые через синхронную весоизмерительную систему, из расходных емкостей и контейнеров поступают в предварительный смеситель, где происходит смешение порошкообразных и жидковязких компонентов.

1 − предварительный смеситель; 2 − шнек предварительного

смесителя; 3 − вакуумная камера; 4 − вакуумный смеситель;

5 − шнек вакуумного смесителя

Рисунок 62 − Схема аппарата СНД

Полученная смесь поступает в основной аппарат смешения, в котором происходит усреднение и вакуумирование массы. Напорным шнеком готовая топливная масса нагнетается в прессформу или корпус двигателя (рисунок 63). Крупногабаритные заряды формуются при вертикальном положении корпуса двигателя с подачей массы снизу. Процесс осуществляется автоматически с помощью дистанционного управления. Метод литья под давлением применяется при производстве зарядов массой до 50 тонн [83].

Несмотря на то, что схема зарекомендовала себя положительно, в производстве у нее выявились и свои недостатки: сложность в связи с сочетанием большого комплекса дозирующих, передающих механизмов, аппаратов с механическими перемешивающими органами; смешение и формование в одном здании, что приводило к скоплению в нем большой массы топлива; сильное механическое воздействие на массу перемешивающими устройствами, что увеличивало опасность процесса.

1 − вакуум-насос; 2 − емкость порошкообразных компонентов;

3 − циклон; 4 − дозатор сыпучих компонентов; 5 − течка;

6 − импульсный дозатор; 7 − реактор; 8 − фильтр; 9 − дозатор

связующего; 10 − форсмеситель; 11 − смеситель типа «Вернер»

с напорным винтом; 12 − массопровод; 13 − опора; 14 − прессформа

Рисунок 63 − Принципиальная схема технологического процесса

с использованием смесителя СНД

Встал вопрос обеспечения безопасности процесса смешения. Он был решен при использовании объемных смесителей барабанного типа («пьяная бочка»). Сущность смешения компонентов топлива в этих аппаратах заключается в том, что масса смешивается за счет перетекания ее в барабане при кинематическом его движении вокруг горизонтально расположенной диагонали цилиндра, опирающегося на цапфы.

Способ свободного литья. Технологическая схема изготовления СРТТ способом свободного литья в аппаратах барабанного типа представлена на рисунке 64 [87].

1 − контейнер окислителя; 2 − реактор жидковязких компонентов;

3 − мерник связующего; 4 − емкость для алюминия; 5 − смеситель;

6 − изложница; 7 − транспортная платформа

Рисунок 64 − Технологическая схема изготовления СРТТ

способом свободного литья

Для переработки топливных масс по методу свободного литья в настоящее время используются как периодические, так и непрерывные установки смешения, причем процесс периодического смешения имеет определенные преимущества перед непрерывным, обусловленные возможностью обеспечивать более высокую точность дозирования компонентов и лучшее усреднение состава по объему.

По окончании процесса смешения к смесителю подается прессформа или корпус двигателя в сборке с технологической оснасткой, после чего происходит формование заряда в результате свободного слива массы из смесителя. Прессформа или корпус двигателя размещаются при формовании в специальных шахтах.

Изготовление зарядов СРТТ методом свободного литья имеет следующие преимущества: высокую взрывобезопасность процесса, обусловленную разрывом фаз смешения и формования; возможность формования зарядов любых форм и массы; высокую воспроизводимость и стабильность химического состава (среднеквадратичные отклонения основных компонентов составляют 0,2–0,3 %).

Управление технологическими процессами получения топливных масс, формования и отверждения зарядов осуществляется дистанционно с широким использованием автоматизированных систем.

Контроль качества зарядов включает проверку химического состава топлива, его механических характеристик и скорости горения, прочности скрепления топлива со стенками корпуса двигателя и сплошности этого скрепления, монолитности заряда, его геометрических и весовых характеристик и т.д.

Изготовление малогабаритных зарядов производится на полуавтоматах заливки (ПАЗ) [67].

А.А. Рогожиным впервые в стране были разработаны полуавтоматы заливки (ПАЗ-1, 2, 3 и 4). Создание этих ПАЗ решило проблему промышленного производства малогабаритных зарядов из СРТТ.

Весь процесс производства ведется без присутствия человека и контролируется с пульта управления по телеканалам.

Разработано и внедрено четыре типоразмера ПАЗ.

ПАЗ-1 для изготовления зарядов массой до 2,5 кг диаметром

61 мм и длиной 460 мм.

ПАЗ-2 для изготовления зарядов массой от 4,6 до 40,0 кг диаметром от 60 до 200 мм и длиной до 1500 мм.

На ПАЗ-2М можно изготавливать более 20 типов зарядов и одновременно заполнять одну, две или четыре изложницы.

ПАЗ-3 позволяет изготавливать заряды массой до 100 кг.

ПАЗ-4 предназначены для изготовления зарядов массой более 100 кг.

Создание и использование полуавтоматов типа ПАЗ явилось большим достижением в производстве СРТТ. Эти полуавтоматы позволили автоматизировать процесс изготовления малогабаритных ракетных зарядов, значительно снизить трудоемкость, обезопасить людей на всех опасных фазах.

Отверждение топливной массы − это процесс перехода ее из вязкого или вязкотекучего состояния в упругое. Это изменение связано со структурированием. Образование конденсационно-кристаллизаци-онной структуры в топливе происходит за счет линейной, пространственной или линейной и пространственной полимеризации (поликонденсации) в зависимости от природы связующего.

Химическое и физическое структурообразование протекает с изменением объема, как правило, с уменьшением его, а также с выделением тепла.

Отверждение проводят в специальных камерах или колодцах. Изделия, формуемые литьем под давлением, отверждаются в камерах, а свободным литьем − в колодцах.

Отверждение топливной массы начинается с момента подачи теплоносителя (горячей воды) в технологическую иглу и в камеру (колодец) горячего воздуха.

В процессе отверждения контролируется давление внутри корпуса, температура горячей воды, подаваемой в иглу, а также горячего воздуха, подаваемого в камеру (колодец).

Технологический цикл процесса отверждения состоит из трех стадий:

- прогрев топливной массы;

- собственно отверждение;

- охлаждение заряда до давления в корпусе не более 0,1 МПа.

Продолжительность стадий прогрева и охлаждения определяется габаритами изделия, а собственно отверждения − системой вулканизации.

2.7.2.6 Распрессовка

На фазе распрессовки удаляется формующая технологическая оснастка из заряда.

При распрессовке выполняются следующие операции:

- разборка соединительных элементов: хомутовых, бандажно-болтовых и др.

- снятие отсекателя;

- снятие крышки;

- извлечение технологической иглы;

- выталкивание заряда из прессформы (при изготовлении заряда в изложнице).

Основные параметры, контролируемые при распрессовке:

- усилие, необходимое для отрыва деталей оснастки по давлению масла в системе гидроцилиндров;

- скорость отрыва или удаления деталей оснастки;

- усилие и скорость при выталкивании заряда из прессформы.

Для распрессовки зарядов применяются следующие оборудование и приспособления:

- гидравлические стационарные и передвижные пресс-станции;

- гидроцилиндры различных типов;

- маслостанция;

- платформа с регулируемым ложементом;

- подъемно-перегрузочные устройства.

Дата публикования: 2014-10-20; Прочитано: 2251 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!