|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Из истории сварки. Виды сварки

|

|

Возникновение сварки относится к IV веку до н. э. Тогда трипольские племена, обитавшие на территории Западной Украины, Молдавии и Румынии, выполняли кузнечную сварку меди, а в II веке до н. э. – бронзы.

В 1802 году академик Петров В. В. открыл явление электрической дуги, но использована она была в сварочном производстве спустя 80 лет. Только в 1882 году русский изобретатель Бернандос Н. Н. применил электрическую дугу для сварки. Он изобрел также точечную контактную сварку.

В 1888 году русский инженер Славянов Н. Г. предложил выполнять дуговую сварку металлическим электродом. Он впервые в мире создал электросварочный аппарат.

С 1930 года в нашей стране сварку стали применять в большом объеме не только при ремонте, но и при производстве новых машиностроительных и строительных конструкций. Осуществлялось интенсивное внедрение сварки в производство, литые детали и клепаные конструкции частично или полностью начали заменяться сварными.

Институт сварки им. Патона Е. О. с 1940 года начал активное внедрение в производство механизированной сварки под флюсом. Наряду со сваркой в производстве широко применяются различные методы наплавки и наварки металлов.

Сварка — это технологический процесс получения неразъемного соединения металлических или неметаллических деталей с применением нагрева (до пластического или расплавленного состояния), выполненного таким образом, чтобы место соединения по механическим свойствам и своему составу по возможности не отличалось от основного материала детали.

Известно около 70 способов сварки. В соответствии с традиционной классификацией они делятся на две большие группы: сварка плавлением и сварка давлением.

При сварке плавлением металл нагревается в зоне сварки до жидкого состояния. К этому виду относятся дуговая, плазменная, лазерная, электрошлаковая, электронно-лучевая, ионно-лучевая, индукционная, газовая, термитная, литейная и др.

Для сварки давлением обязательным условием является наличие внешних сжимающих усилий. Это контактная, диффузионная, термокомпрессорная, дугопрессовая, шлакопрессовая, газопрессовая, трением, взрывом, холодная, магнито-импульсная и другие способы сварки.

При соединении деталей с помощью сварки плавлением к расплавляемой области подводят присадочный материал, который заполняет свариваемое место (рис. 1). Затвердевший после сварки металл, соединяющий сваренные детали, называют сварным швом.

В зависимости от вида источника энергии различают термический, термомеханический и механический классы сварки.

Основные виды электросварки — дуговая, газовая и контактная.

Дуговая сварка - наиболее распространенный вид. Применяется везде, где есть источники электроэнергии.

Разновидности дуговой сварки:

- ручная сварка; этот метод сварки отличается низкой производительностью, но легко доступен для применения;

- полуавтоматическая сварка под слоем флюса; применяется для конструкций с короткими прерывистыми швами;

- автоматическая сварка под слоем флюса; этот метод сварки высокопроизводителен и экономичен, дает хорошее качество шва, применяется в крупносерийном и массовом производстве.

Газовая сварка применяется в основном там, где нет источников электроэнергии, например, при ремонте в полевых условиях.

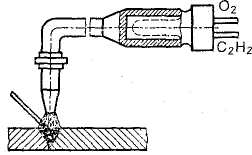

При газовой сварке свариваемый и присадочный металлы расплавляют в пламени, получающемся при сгорании какого-либо горючего газа (чаще всего – ацетилена) в смеси с кислородом.

Газовую сварку осуществляют и без применения присадочного материала, где формирование шва проводят за счет расплавления кромок основного металла (соединения - стыковое с отбортовкой и угловое).

Эту сварку применяют в основном при ремонтных работах, при заварке дефектов чугунного литья, при сварке тонколистовых конструкций из малоуглеродистых сталей (толщиной до 5 мм) и некоторых цветных металлов.

По сравнению с электродуговой сваркой, газовая сварка - процесс малопроизводительный.

Недостатки: прочностные качества сварных соединений на сталях и алюминии невысоки, и также возникают значительные деформации свариваемых деталей.

Контактная сварка применяется в серийном и массовом производстве при нахлесточном соединении тонкого листового металла (точечная, роликовая) или при стыковом соединении круглого и полосового (стыковая сварка).

Для образования соединения на специальных контактных машинах стык разогревают электрическим током или силами трения до пластичного состояния металла и сдавливают.

Например, на долю стыковых соединений контактной сварки приходится более половины выпуска сварного режущего инструмента, где режущая (рабочая) часть из качественной быстрорежущей стали приварена силами трения и сжатия к хвостовой части из углеродистой или легированной стали меньшего качества (более дешевой).

Контактную точечную и шовную сварку применяют для соединения деталей из тонкого (δ≤3мм) листового материала. При точечной сварке листы нагревают и сдавливают электродами 1 (рис.1.1), при шовной – роликами 2 (рис.1.2).

При контактной сварке (сварка давлением) присадочный материал не применяют. Контактная сварка основана на использовании тепла, выделяющегося в месте соприкосновения свариваемых деталей (например, при прохождении через них электрического тока). Сварка производится с применением механического давления, под действием которого детали, предварительно нагретые в месте соединения (контакта) до пластического состояния или оплавления, образуют сварной шов.

Рис. 1. Получение сварного шва газовой сваркой

Рис.1.1 Рис.1.2

Технологические процессы различных способов сварки и область их применения рассматриваются в курсе «Технология металлов и конструкционные материалы».

Выбор способа сварки определяется следующими факторами:

- маркой свариваемого материала;

- требуемыми свойствами сварного соединения;

- конструкцией сборочной единицы.

Необходимо принимать во внимание и дополнительные факторы, влияющие на выбор способа сварки (например, общий объем сварки в изделии, серийность и стоимость процесса сварки), и рассматривать их с учетом конкретных условий производства сварной конструкции.

Сварным соединением называют неразъемное соединение деталей с помощью сварных швов. Если в заклепочном соединении соединяющим элементом является заклепка, то в сварных - расплавленный металл, создающий при остывании неразъемное соединение, то есть такое, которые не может быть разобрано без повреждения деталей. Сварные соединения лучше других приближают составные детали к целым и позволяют изготавливать детали неограниченных размеров. Прочность сварных соединений при статических и ударных нагрузках доведена до прочности деталей из целого металла. Освоена сварка всех конструкционных сталей, включая высоколегированные, цветных сплавов и пластмасс.

Масса сварных конструкций при тех же габаритах значительно меньше клепаных (на 15%). Экономия металла достигается за счет использования полной площади сечения, а также возможности более рационального конструирования (например, применения стыковых соединений в тех случаях, когда при заклепочном соединении приходится применять накладки).

Стандарты, регламентирующие основные типы, конструктивные элементы, размеры и условные обозначения сварных соединений, даны в таблице 1.

Таблица 1

| ГОСТ | Наименование |

| 5264-80 | Ручная дуговая сварка. Соединения сварные |

| 8713-79 | Сварка под флюсом. Соединения сварные |

| 11533-75 | Автоматическая и полуавтоматическая дуговая сварка под флюсом. Соединения сварные под острыми и тупыми углами |

| 11534-75 | Ручная дуговая сварка. Соединения сварные под острыми и тупыми углами |

| 14771-76 | Дуговая сварка в защитном газе. Соединения сварные |

| 14776-79 | Дуговая сварка. Соединения сварные |

| 14806-80 | Дуговая сварка алюминия и алюминиевых сплавов в инертных газах. Соединения сварные |

| 15164-78 | Электрошлаковая сварка. Соединения сварные |

| 15878-79 | Контактная сварка. Соединения сварные |

| 16038-80 | Сварка дуговая. Соединения сварные трубопроводов из меди и медно-никелевого сплава |

| 16310-80 | Соединения сварные из полиэтилена, полипропилена и винипласта |

| 23518-79 | Дуговая сварка в защитных газах. Соединения сварные под острыми и тупыми углами |

| 23792-79 | Соединения контактные, электрические, сварные |

Дата публикования: 2014-10-19; Прочитано: 1750 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!