|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Общие задачи создания долговечных узлов трения

|

|

Разработка конструкции различных узлов трения вначале шла независимо от развития науки. В современных условиях одновременное развитие фундаментальных наук, технических дисциплин и трибологии позволило на практике создавать узлы трения высочайшего качества, работающие не только в обычных транспортных, технологических и других машинах, но и в экстремальных режимах, при высоких и низких температурах, в вакууме, при радиации, в химически агрессивных средах на земле и в космических условиях.

Однако и сегодня решения многих проблем создания оптимальных по характеристикам узлов трения и научные достижения в этой области далеки от совершенства так же, как узлы трения, созданные инженерами, далеки по совершенству от творений природы.

Проблема обеспечения высокой работоспособности узлов трения охватывает системную группу задач, каждый элемент которой должен получить оптимальное разрешение. Основные требования к конструкции узлов трения изложены в литературе.

Круг основных действий конструктора при создании узлов трения и смазки показан на схеме (рис.18).

Приведенная схема по-разному реализуется в структурах конструкторских подразделений. На крупных предприятиях существует разделение служб, разрабатывающих новые изделия и сопровождающих выпуск изделий, переданных в серийное производство. Например, разработку новых моделей автомобилей ВАЗ осуществляет департамент развития, включающий в себя научный центр, систему лабораторий, опытных производств, испытательных баз (включая треки и полигоны дорожных испытаний), аэродинамическую трубу и другие подразделения, имеющие необходимые средства для разработки, исследования, испытания и доводки узлов трения.

| Определение назначения узла трения Разработка технического задания на проектирование | ||||||||||||||||||||||||||||||||

| Разработка конструкции узла. Использование прототипов и аналогов | ||||||||||||||||||||||||||||||||

| Обеспечение кинематических характеристик | Обеспечение прогноза работоспособности | Обеспечение температурной устойчивости | Обеспечение динамической устойчивости | Обеспечение экологических требований | ||||||||||||||||||||||||||||

| Выбор конструкционных характеристик | Выбор смазочных материалов и проектирование системы смазки | Выбор технологических методов изготовления и сборки | Организация узловых, стендовых и эксплуатационных испытаний | |||||||||||||||||||||||||||||

| Разработка системы обеспечения качества согласно ISO - 9000 | ||||||||||||||||||||||||||||||||

| Разработка технологии ремонта и реновации | ||||||||||||||||||||||||||||||||

| Решение вопросов утилизации отработанных узлов трения и смазки | ||||||||||||||||||||||||||||||||

| Рис. 18. Общая схема основных элементов создания конструкции, узлов трения и смазки | ||||||||||||||||||||||||||||||||

В серийном производстве, кроме служб технического контроля, также имеются лаборатории и другие службы, входящие в схему обеспечения качества и надежности.

Ресурсные характеристики узлов трения регламентированы в нашей стране классами износостойкости (табл. 3). Значения износостойкости ν колеблются в широких пределах: 103-1013.

В табл. 4 представлены данные о классах износостойкости ряда узлов трения автомобилей.

Приведем пример вычисления линейного износа в конце эксплуатационного срока в парах трения «коренной подшипник-вкладыш» и «поршень-цилиндр». При путевом ресурсе в 100000 км и средней скорости 60 км/ч временной ресурс составляет 2000 ч. Примем частоту вращения коленвала n =6000 об/мин и диаметр шейки вала 60 мм, тогда линейная скорость составит V = πdn /60≈2,0 м/с. Путь трения L=V∙t=14,4∙106 м. Для 7-го класса износостойкость ν=107…108, а величина линейного износа ∆h=L∙I=14,4∙10-6x10-8=14,4∙10-2≈0,14 мм.

Для пары «поршень-цилиндр» при эксцентриситете коленвала 75 мм путь поршня за один оборот составит L1=4∙75=300 мм. Скорость V = 180 м/мин. Путь за 2000 ч – L=3,6∙104 м. Величина линейного износа к концу срока эксплуатации достигнет ∆h= 0,036 мм. Как видно, расчеты дают вполне реальные значения износа.

| Таблица 3. Классы износостойкости | ||||

| Класс | U | Класс | U | |

| 103-104 | 108-109 | |||

| 104-105 | 109-1010 | |||

| 105-106 | 1010-1011 | |||

| 106-107 | 1011-1012 | |||

| 107-108 | 1012-1013 | |||

| Таблица 4. Износостойкость некоторых узлов трения | ||||

| Узел трения | Класс | |||

| Цилиндро-поршневая группа | 11-12 | |||

| Колодочный тормоз | 6-7 | |||

| Дисковый тормоз | 6-10 | |||

| Подшипники скольжения коренные, латунные | 11-12 | |||

| Зубчатые передачи | 5-8 | |||

При создании узлов трения решается ряд характерных триботехнических задач, на которые необходимо обращать особое внимание.

Выбор типа подшипников является одним из основных вопросов конструирования узлов трения.

В качестве критерия предварительного выбора типа подшипников используют показатель - произведение скорости вращения n (c-1) и нагрузки Р (H), действующей на узел трения. В зависимости от величины этого произведения выбирают тип подшипника.

Общий диапазон реальных значений n∙P составляет 10-2-107 Н∙с-1.

Для удобства и быстроты решений на основе практики конструкторской работы созданы номограммы, по которым предварительно выбирают тип подшипника, - для радиальных (рис. 19) и для осевых упорных (рис. 20).

Номограммы ориентируют на выбор типов подшипников: скольжения и качения: скольжения без смазки, гидродинамических, гидростатических, пористых, из самосмазывающихся материалов и др.

Пример. Средняя номинальная скорость вращения n коленчатого вала - 2000 об/мин или 33,3 с-1.

Расчетная нагрузка P на коренной подшипник - 3000 Н.

Диаметр вала - 70 мм.

- пористые подшипники скольжения; - пористые подшипники скольжения;

- подшипники качения; - подшипники качения;

- гидродинамические подшипники скольжения - гидродинамические подшипники скольжения

| |

- подшипники скольжения без смазки; - подшипники скольжения без смазки;

- подшипники качения; - подшипники качения;

- гидродинамические подшипники скольжения - гидродинамические подшипники скольжения

| |

| Рис. 20. Области применения различных типов упорных подшипников |

По номограмме для нашего примера (см. рис. 19) находим пересечение трех характеристик: Р (Н), n (мин-1) и n (с-1). Оно указывает, что рассматриваемый случай относится к области применения подшипников скольжения.

При окончательном выборе типа подшипников тщательно изучают прототипы проектируемых узлов трения, опыт их эксплуатации и особенности конструкции. После выбора базовой схемы ее дорабатывают по условиям технического задания.

В целом конструкторы придерживаются ряда общих правил отработки узлов трения. Так, одним из общих правил проектирования узлов трения-скольжения является правило выбора материалов пары и структуры. Оно содержит, в свою очередь, правило выбора твердости и правило различия структуры.

Правило несовпадения твердости шипа и подшипника

Для благоприятного сочетания материал одной детали должен быть тверже другой. Принято, обычно, шип валов изготавливать из термообработанных конструкционных сталей, нередко с покрытием (например, твердый хром), имеющих высокую твердость HRC = 40...60. Втулки или вкладыши подшипника изготавливают из сплавов цветных металлов (бронза, латунь, баббит и др.) с низкой твердостью (НВ = 20...30 - для баббитов, НВ = 40...120 - для бронз, латуней и других металлических материалов).

Это правило учитывает практический опыт, заключающийся в том, что в такой паре поверхность шипа практически не изнашивается, поскольку является высокопрочной и твердой, касательные деформации от трения для нее не опасны, а поверхность втулки (вкладыша) пластична. Она не боится пластической деформации, поскольку легко ее реализует. Кроме того, в пластичных металлах непрерывно работает механизм релаксации, "залечивающий" возникающие повреждения.

Пары, у которых вал имеет большую твердость (Нвала > Н подш)), называют прямыми, а пары при Нвала< Нподш. - обратными.

Правило максимального различия размеров структурных составляющих материала

В прямой паре «стальной шип – бронзовая втулка», структурные элементы стали (блоки мозаики) имеют размеры в долях микрометра (10-6 мм), у бронзы - 10-4 мм.

При подобном подборе разнородность свойств и размеров структурных составляющих предотвращает или снижает действие главного бича подшипников скольжения - схватывания и задиров.

Правило снижения концентрации контактных напряжений

Деформация узлов трения под нагрузкой при действии рабочих температур, неточности формы, размеров и относительного расположения всегда создают концентрацию контактных напряжений на зубьях шестерен (рис.21), на шипах и втулках подшипников скольжения, качения, прямолинейных направляющих и т.п.

Расчетными методами и проверкой при испытаниях выбирают конструктивные решения для достижения условия σ→min.

Принципиально для этого имеются два пути: путь повышения точности и жесткости или путь применения задаваемой податливости узла.

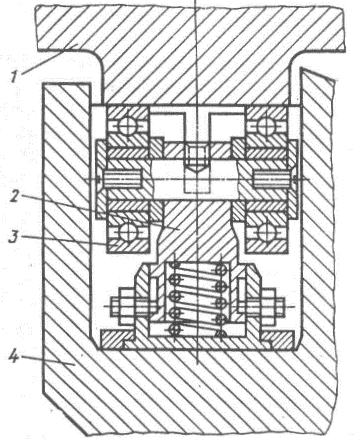

На рис. 22 приведено решение, когда введение дополнительной опоры 3 снизило деформацию зубчатого колеса под нагрузкой, тем самым уменьшилась концентрация напряжений в пятне контакта шипа, подшипника и на зубьях шестерни.

Пример применения плавающей опоры (подшипник 2) иллюстрирует способ компенсации тепловой деформации (вал нагревается больше, чем корпус), (рис. 23). Возможны другие конструктивные решения по уменьшению влияния тепловых деформаций.

Например, устройство тепловой дамбы на поршне (рис. 24). В форсированных двигателях внутреннего сгорания и неохлаждаемых поршнях основным проводником теплоты являются поршневые кольца. В таких двигателях два верхних поршневых кольца могут перегреваться.

а) б)

в) г) д)

Рис. 21. Схемы деформации валов (а, б), перекоса зубьев шестерен и образования

концентрации нагрузки q по ширине зуба (в, г, д)

а) б)

Рис. 22. Консольное (а) и неконсольное (б) расположение конического колеса, снижающее

деформацию вала и неравномерность нагрузки (∆1, ∆2 - перемещения вала соответственно на опорах 1 и 2)

Канавка или вставка обеспечивают большую равномерность нагрева верхнего и нижнего колец.

В двигателях легковых и грузовых автомобилей используют поршни из алюминиевых сплавов с жесткой головкой и разрезными цилиндрическими или овальными юбками (рис. 25). Головка поршня двумя длинными прорезями отделена от юбки, а последняя на одной из боковых сторон имеет косой разрез по всей длине. Такая конструкция придает юбке поршня упругость и способность деформироваться независимо от его головки. Это позволяет при ходовой посадке поршня избежать заедания при перегревах. Указанные прорези, кроме того, облегчают отвод в картер масла, снимаемого со стенок цилиндра маслосбрасывающими кольцами поршня при его прямом ходе. Поперечные прорези уменьшают отвод теплоты от головки поршня к его юбке и улучшают условия смазывания. Косой продольный паз предупреждает образование гребня в верхней части зеркала цилиндра, вызываемое износом. Продольные Т- и П-образные пазы юбки поршня не доводятся до нижнего ее обреза. Во избежание заедания неразрезанного нижнего пояса юбку поршня выполняют эллипсоидальной, с меньшей осью в направлении оси поршневого пальца. По большей оси эллипса холодный поршень образует с цилиндром посадку с зазором, при нагреве его юбка расширяется в направлении оси поршневого кольца.

Проведем еще два примера реализации правила снижения контактных напряжений конструктивными методами.

Рис. 23. Опорный узел с шарикоподшипниками:

1 - закрепленная опора; 2 - плавающая

опора

Рис. 23. Опорный узел с шарикоподшипниками:

1 - закрепленная опора; 2 - плавающая

опора

|  а

а

б

б

| |||

| Рис.24. Тепловые дамбы поршней: а - в виде прорези; б - в виде аустенитной проставки (в алюминиевом поршне) | ||||

а б в

а б в

| ||||

| Рис. 25. Цельноалюминиевые поршни: а - с цилиндрической разрезной юбкой; б - с овальной юбкой и Т-образным разрезом; в - с овальной юбкой и П-образным разрезом | ||||

|

| |||

| Рис.26. Разгрузочная канавка 1 на торцевой поверхности подпятника шестеренного насоса: А – полость всасывания; Б – полость нагнетания | Рис. 27. Роликовая опора для разгрузки направляющих: 1 - стол; 2 - основание; 3 - ролик; 4 - станина станка; 5 - разгружающая пружина | |||

Гидроразгрузка. На рис. 26 приведен пример разгрузки подпятника шестеренного насоса путем устройства разгрузочной канавки 1, соединяющей замкнутую полость с камерой нагнетания.

Механическая разгрузка. На рис. 27 приведен пример разгрузки прямолинейной роликовой направляющей. Величина разгрузки определяется заданной характеристикой пружины.

Преодоление сил трения и уменьшения изнашивания, прежде всего, связано с применением смазки. В современных машинах трение без смазки практически исключено. Конструкторские задачи организации смазки сводятся к определению и выбору типа смазочного материала (масло, пластичная смазка, твердая смазка), способа доставки смазочного материала в зону трения, устройства маслосистемы (включая очистку, термостабилизацию, насосное хозяйство, трубопроводы, форсунки для адресной подачи масла или при смазывании "масляным туманом" и суфлеры для отсоса масла на выходе из рабочей зоны).

В подшипниках качения применяют закладную смазку, рассчитанную либо на весь ресурс работы подшипника, либо на периодическую замену, как это принято при эксплуатации электродвигателей.

Важной конструкторской задачей для подшипников скольжения является устройство масляных канавок и карманов на поверхности трения. Одно из решений приведено на рис.28.

Рис.28. Пример исполнения канавки на вкладыше подшипника скольжения

Далее будет показано благотворное воздействие на преодоление "масляного голодания" регулярных рельефов различной гравюры, тип которой выбирается исходя из особенностей работы подшипника. Так, в подшипниках гидродинамического типа устройство сетки канавок противопоказано, так как они приводят к снижению давления в смазочном клине. Здесь эффективна система не связанных между собой углублений, содержащих "резервную" смазку. Однако все решения по конструкции узлов трения принимаются после тщательных расчетов, а критерием эффективности принятых решений являются положительные результаты испытаний.

Дата публикования: 2014-10-19; Прочитано: 1506 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!